Die CNC Abkantpresse ist eine hochentwickelte Blechbearbeitungsmaschine, die einen präzisen Betrieb unter der Kontrolle sowohl einer CNC-Steuerung als auch eines Bedieners erfordert.

Es ist wichtig, die notwendigen Parameter und Verfahren sorgfältig festzulegen, bevor man mit einem Biegeauftrag beginnt.

Doch selbst bei ordnungsgemäßer Vorbereitung und Wartung kann die Abkantpresse im Laufe der Zeit mechanische Fehler aufweisen.

Zu den häufigsten Problemen gehören Vibrationen beim Biegen, Öllecks und ungenaue Größe und Form der fertigen Werkstücke, was zu Materialverschwendung und sogar zu Schäden an der Maschine führt.

In einigen Fällen können diese Fehler auch ein Risiko für die Sicherheit des Bedieners darstellen.

In diesem Blog werden wir die Gründe für Fehler in Abkantpresse biegen und geben Tipps zur Vorbeugung und Vermeidung.

Die Maschine wird nicht sauber gehalten.

Die Vernachlässigung der Sauberkeit der Abkantpresse ist ein häufiges Problem bei ihrer Verwendung.

Im Laufe der Zeit kann der angesammelte Schmutz dazu führen, dass Teile und Formen verschleißen.

Trümmer können sogar das Werkstück zerkratzen und Staub kann den Betrieb der Maschine beeinträchtigen.

Um diese Probleme zu vermeiden, ist es wichtig, die Abkantpresse und ihre Werkzeuge sowohl vor als auch nach dem Gebrauch zu reinigen.

Alle Verschmutzungen, Öl und Staub sollten entfernt werden, damit kein Staub in die Maschine eindringen kann.

Eine regelmäßige Reinigung kann die Lebensdauer des Geräts verlängern.

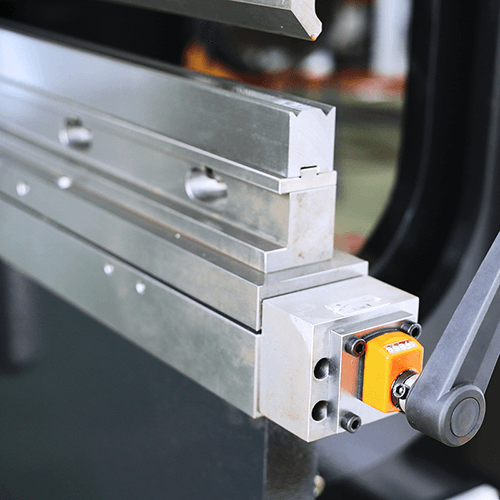

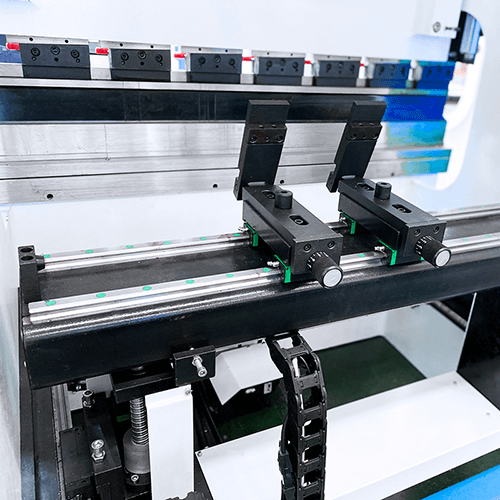

Der Ram ist nicht vertikal, wenn er läuft

Der Verschleiß der Führungsschiene und eine unzureichende Schmierung können im Laufe der Zeit zu einem erhöhten Spiel führen.

Es ist wichtig, den Abnutzungsgrad der Führungsschiene zu überprüfen und das Spiel entsprechend anzupassen.

Bei starkem Verschleiß muss die Druckplatte der Führungsschiene ausgetauscht werden.

Wird die Abkantpresse nicht rechtzeitig geschmiert, kann sich die Reibung zwischen den beweglichen Teilen verstärken.

Um ein vorzeitiges Schmieren zu vermeiden, wird empfohlen, ein automatisches oder halbautomatisches Schmiersystem zu verwenden.

Um die Langlebigkeit der Abkantpresse zu gewährleisten, ist es am besten, ein Blech aus Zinnbronze oder Sphäroguss mit einer geschliffenen Verbindungsfläche zu wählen.

Der Verbindungsbolzen sollte unterhalb der Gelenkfläche liegen und eine gezahnte Schmierölnut aufweisen, um eine effiziente Schmierung zu gewährleisten.

Widder verärgert

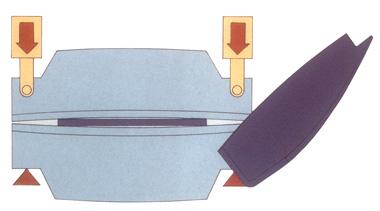

Langfristiges Biegen kann dazu führen, dass sich der Stößel der Abkantpresse und die Mitte des Arbeitstisches ausbeulen.

Dieser Vorsprung, der als Durchbiegung bezeichnet wird, bezieht sich auf den Vorsprung des Stößels nach oben und die Biegung der Mitte des Arbeitstisches nach unten bei maximaler Tonnagebelastung.

Die Durchbiegung ist durch die maximale Tonnage begrenzt, und der Stempel und der Arbeitstisch können in ihre normale Position zurückkehren, wenn die Last entfernt wird.

Wenn jedoch der Stößel und der Arbeitstisch defekt sind und die Tonnagebelastung zu hoch ist, kann dies zu einer vorübergehenden oder dauerhaften Beschädigung der Mitte des Stößels und des Arbeitstisches führen.

Daraus ergibt sich ein größerer Abstand zwischen der Mitte des Stößels und der Basis im Vergleich zum Abstand an den beiden Enden, wodurch der Biegewinkel in der Mitte größer ist als an den beiden Enden.

Dieser Fehler kann die Genauigkeit von gebogenen Werkstücken beeinträchtigen und zu einer kanuartigen Form führen.

Um dieses Problem abzumildern, wird empfohlen, die Last schrittweise innerhalb des Nennlastbereichs der Maschine anzupassen, die Maschine mit einem Krönung und verwenden Sie Ausgleichsscheiben, um die Durchbiegung des Stößels auszugleichen.

Wenn eine Kompensation nicht mehr möglich ist, bleibt nur die Nachbearbeitung des Stößels und des Arbeitstisches.

Der Stößel kann sich nicht schnell/langsam abwärts bewegen

Wenn sich der Stößel beim Abwärtsfahren zu langsam bewegt, kann das an der Dichtheit der Führungsschiene oder an einem fehlenden Signal des Servoventils liegen.

Eine weitere mögliche Ursache ist, dass die einzelnen Achsen des Hinteranschlags nicht richtig eingestellt sind.

Außerdem kann es vorkommen, dass der Stempel aufgrund eines festsitzenden Füllventils oder eines undichten Dichtungsrings nicht in die obere Position zurückkehrt.

Um dieses Problem zu beheben, ist es wichtig, den korrekten Sitz der Stößelführungsschiene zu überprüfen und sicherzustellen, dass das Servo-Proportionalventil ein elektrisches Signal erhält.

Außerdem sollte die Achse des Hinteranschlags überprüft werden, um sicherzustellen, dass sie entsprechend der Programmierung des Steuergeräts positioniert ist.

Schließlich sollte das Füllventil auf Anzeichen von Festklemmen sowie auf Undichtigkeiten des Dichtungsrings überprüft werden.

Falscher Biegeradius

Ein falscher Biegeradius kann zu Schäden an den Werkzeugen und zu einer ungenauen Biegung des Werkstücks führen.

Dies kann vorkommen, wenn der Biegeradius zu klein ist und der Druck auf die Matrizenspitze zu groß wird, oder wenn die Öffnung des Werkstücks zu nahe am Biegeradius liegt.

Um Schäden am Werkzeug und am Werkstück zu vermeiden, sollten folgende Maßnahmen ergriffen werden:

- Bestimmung des Biegeradius auf der Grundlage der Materialspezifikationen für jeden Prozess.

- Es ist zu verstehen, dass der Biegeradius für die Längsbiegung größer ist, während der Biegeradius für die Querbiegung kleiner ist.

- Sicherstellen, dass der Abstand zwischen der Blechöffnung (z. B. einer Kerbe) und der Biegelinie mindestens das Dreifache der Blechdicke beträgt, um eine Verformung des Werkstücks zu verhindern.

Verschiedene Materialien haben unterschiedliche Grade an Dehnbarkeit und Zugfestigkeit, daher ist es wichtig, diese Faktoren bei der Bestimmung des Biegeradius zu berücksichtigen.

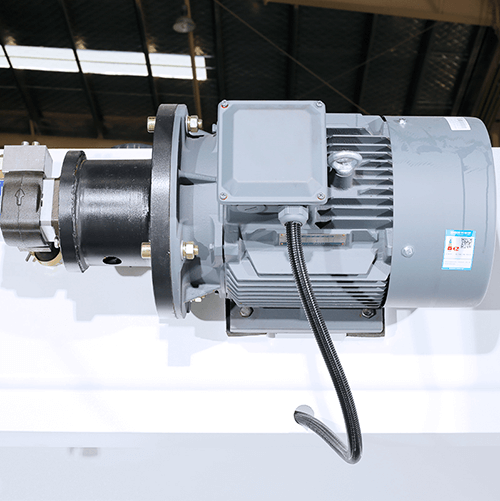

Der Hauptmotor kann nicht gestartet werden

Der Ausfall des Hauptmotors kann durch eine lockere Verdrahtung oder eine fehlerhafte Steuerstromversorgung verursacht werden.

Außerdem ist darauf zu achten, dass der Not-Aus-Schalter nicht betätigt wurde.

Andere mögliche Ursachen sind eine Beschädigung des AC-Schützes, eine Überlastung des Stromkreises oder ein defektes Thermorelais.

Überprüfen Sie zur Fehlerbehebung die Verdrahtung des Schaltnetzteils, vergewissern Sie sich, dass die Not-Aus-Taste losgelassen wurde, und stellen Sie sicher, dass der Stromkreis über einen ausreichenden Überlastschutz verfügt.

Untersuchen Sie auch andere Teile auf Schäden.

Das Werkstück ist nach dem Biegen rissig und uneben

Nach dem Biegen können an der Oberfläche des Werkstücks Risse entstehen.

Dies kann auf einen kleinen inneren Biegeradius der Matrize oder einen kleinen Biegespalt zurückzuführen sein.

Auch das Material selbst kann fehlerhaft sein, mit Graten nach außen.

Das gekrümmte Ende des Werkstücks kann auch ungleichmäßig werden, was auf die Schrumpfung und Verformung der Außenfläche nach dem Dehnen und die Faltung und Verformung der Innenfläche nach dem Komprimieren zurückzuführen ist.

Um diese Probleme zu beheben, muss die Glätte der Werkzeuge verbessert und der Biegeradius der Matrize erhöht werden.

Die Anpassung des Biegespalts und die Verwendung von Metallwerkstoffen mit besserer Plastizität können ebenfalls helfen.

Achten Sie darauf, dass der Verrundungsradius der Matrize mit der Außenverrundung des Teils übereinstimmt.

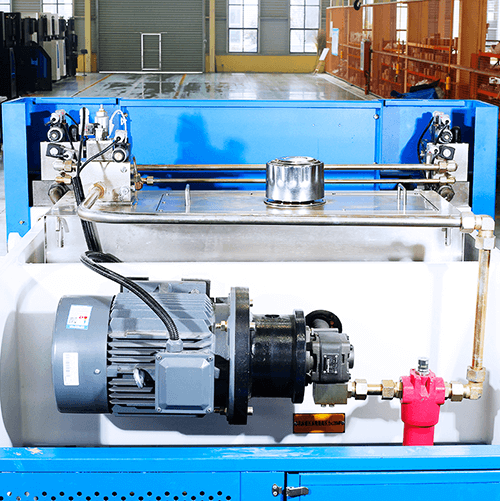

Das Hydrauliksystem hat keinen Biegedruck

Die Ursache kann eine Verstopfung der Drosselbohrung und des Ventilelements oder ein Leck im Kolbendichtring des Zylinders sein.

Um dieses Problem zu beheben, prüfen Sie, ob das Drosselventil und das Ventilelement verstopft sind, und beseitigen Sie etwaige Verstopfungen umgehend.

Vergewissern Sie sich, dass der Einfüllstutzen des Öltanks mit Hydrauliköl gefüllt ist und dass der Tank vollständig gefüllt ist, damit eventuelles Gas entweichen kann.

Prüfen Sie den Kolbendichtring auf Undichtigkeiten und ersetzen Sie ihn bei Bedarf.

Schlussfolgerung

Wir haben einige häufige Probleme und Lösungen für Abkantpressen erörtert.

Es gibt viele Probleme, die bei Abkantpressen auftreten können, und es können hier nicht alle aufgezählt werden.

Wenn Sie weitere Informationen benötigen, können Sie sich gerne mit uns in Verbindung setzen, um ausführlichere Antworten zu erhalten.

Eine ordnungsgemäße Wartung ist entscheidend für den effizienten Einsatz und die lange Lebensdauer einer Abkantpresse.

FAQs

Wie kalibriert man den Biegewinkel?

Um den Winkel der Abkantpresse zu kalibrieren, muss man zunächst den Biegekraft die zum Biegen des Blechs erforderlich ist, anhand einer Berechnungsformel.

Berechnen Sie dann den Wert des angezeigten Drucks (P) und stellen Sie die Kraft des Handrads des Überströmventils so ein, dass sie etwas größer ist als die Kraft, die zum Biegen der Metallplatte erforderlich ist.

Der Abstand des Hinteranschlags kann eingestellt werden, um die Positionierung beim Biegen in Längsrichtung zu ändern.

Die Position des Stößels kann durch Ändern der Parameter am Steuergerät eingestellt werden, und die Geschwindigkeit des Stößels kann über den Hubschalter verändert werden.

Die Hubzeit kann mit Hilfe eines Potentiometers eingestellt werden.

Stellen Sie schließlich den Abstand zwischen Ober- und Unterwerkzeug ein, indem Sie den Knopf unten rechts auf der Werkbank betätigen.

Wie kalibriert man den Hinteranschlag?

Wenn die Rückanschlagleiste ungenau ist, muss sie ausgerichtet und kalibriert werden. Lösen Sie dazu zunächst die Befestigungsschrauben unter der Rückanschlagleiste.

Stellen Sie als Nächstes die vorderen und hinteren Schrauben ein und verschieben Sie das hintere Anschlagsrad nach vorne, bis es parallel ist.

Prüfen und messen Sie die Werte auf der linken und rechten Seite mit einer Sonde.

Lösen Sie dann die vorderen und hinteren Flachkopfschrauben und messen Sie den Wert, um sicherzustellen, dass der Hinteranschlag und die Sonde parallel sind.

Stellen Sie schließlich den Bezugspunkt der X-Achse auf die richtige Größe ein, indem Sie die Steuerungsparameter programmieren.

Welche Arten von Biegeverfahren werden auf der Abkantpresse verwendet?

Die Abkantpresse verwendet drei Biegeverfahren: Luftbiegen, untere Biegungund Prägung.

Beim Luftbiegen berührt der Stempel das Blech nur an der unteren Matrizenschulter, und je tiefer der Stempel eintaucht, desto größer wird der Biegewinkel.

Beim unteren Biegen ist die Oberseite des Stempels in Kontakt mit dem Blech, und die erforderliche Tonnage ist gering, wodurch das Blech zurückfedert.

Um den erforderlichen Biegewinkel zu erreichen, muss ein spitzer Winkel verwendet werden.

Das Prägebiegen stammt aus der früheren Münztechnik und erfordert eine sehr hohe Tonnage, so dass Stempel und Platte in vollem Kontakt stehen.