Bei der 3D-Konstruktion von Teilen müssen die Konstruktionsmaße den gesamten Bereich der zulässigen Abweichungen berücksichtigen.

Die Konstrukteure von Teilen müssen während des Konstruktionsprozesses die Bandbreite möglicher Änderungen der Produktabmessungen berücksichtigen.

Wenn die Schwankungsbreite der Teileabmessungen nicht geeignet ist, z. B. wenn die Blechtoleranz zu eng ist, ist ein präziseres Herstellungsverfahren erforderlich, um die Genauigkeit des Endprodukts zu gewährleisten.

Diese Technologie ist jedoch nur von wenigen Herstellern erhältlich und führt zu einem erheblichen Anstieg der Produktionskosten.

Andererseits kann die Qualität der Teile nicht garantiert werden, wenn der Toleranzbereich zu groß ist.

Daher ist es wichtig, einen geeigneten Toleranzbereich für die Teilegröße zu bestimmen, der sowohl die Genauigkeit als auch die Kosten berücksichtigt.

Was ist Blechtoleranz?

Die Blechtoleranz ist ein festgelegter Bereich, der Abweichungen bei den Konstruktionsmaßen von Teilen zulässt.

Der Toleranzbereich definiert die Ober- und Untergrenze der variablen Konstruktionsgröße des Werkstücks.

Das Toleranzfeld der Blechtoleranz ist ein Bereich, der durch die obere und untere Abweichung definiert ist.

Engere Toleranzen haben ein breiteres Toleranzfeld, während engere Toleranzen einen kleineren Bereich von oberen und unteren Grenzen haben.

Engere Toleranzen bedeuten auch, dass die Abmessungen des Werkstücks genauer sind.

Warum brauchen wir eine Blechtoleranz?

Bei der Bearbeitung von Werkstücken können geringfügige Unterschiede in den Metallplatten zu Unterschieden im Endprodukt führen.

Faktoren wie Dicke, Reinheit, Beschaffenheit, Alter und Verarbeitungsmethode des Materials können sich auf die Qualität der Blechverarbeitung auswirken.

Ein gewisser Toleranzbereich kann die Passgenauigkeit des Werkstücks verbessern und möglicherweise die Produktionskosten senken, solange er sich in einem vernünftigen Rahmen bewegt.

Eine zu genaue Größe erfordert mehr spezialisierte Technologie und Ausrüstung, was in der Regel zu längeren Bearbeitungszeiten führt.

Daher ist die Verwendung angemessener Toleranzen bei der Konstruktion von Teilen für die Bestimmung der Größe des Endprodukts von entscheidender Bedeutung.

Relative Definitionen von Toleranzen

In der Blechbearbeitung gibt es verschiedene Formen von Toleranzen, darunter Länge, Breite, Dicke, Wandstärke, Biegungen, Krümmungen, Senkungen, Säume, Löcher, Schlitze, Kerben und Laschen.

Neben der Maßtoleranz gibt es auch Unterschiede zwischen der tatsächlichen Form oder der gegenseitigen Lage der Teile im Vergleich zur idealen Geometrie, die als Formtoleranz bzw. Lagetoleranz bezeichnet werden.

Die Maßtoleranz bezieht sich auf die zulässige Größenabweichung und wird als Differenz zwischen dem maximalen Grenzmaß und dem minimalen Grenzmaß oder zwischen der oberen und der unteren Abweichung ausgedrückt.

Andererseits ist die Positionstoleranz die Gesamtabweichung, die durch die Position des tatsächlichen Merkmals in Bezug auf den Bezugspunkt zugelassen wird, und kann weiter in Orientierungstoleranz, Positionierungstoleranz und Rundlauftoleranz unterteilt werden.

Die Toleranzklassen bestimmen die Maßgenauigkeit und werden nach internationalen Normen in 18 Klassen eingeteilt, wobei größere Toleranzwerte geringere Bearbeitungsschwierigkeiten bedeuten.

IT01 bis IT4 werden für die Herstellung von Lehren und Messinstrumenten verwendet, während IT5 bis IT7 für feinmechanische Anwendungen und IT12 bis IT14 für die Blechbearbeitung oder das Stanzen verwendet werden.

Toleranzsymbole werden als absoluter Wert ohne Vorzeichen angegeben, wobei eine kleinere Maßtoleranz eine höhere Maßgenauigkeit anzeigt.

Die Maßtoleranz ist gleich der Differenz zwischen dem maximalen Grenzmaß und dem minimalen Grenzmaß oder gleich der Differenz zwischen der oberen und der unteren Abweichung.

Wie bestimmt man Blechtoleranzen?

Die Teiletoleranz bezieht sich auf die Maße in der Konstruktion und Fertigung von Teilen, die keine Toleranzangaben haben oder die nicht Teil der Maßkette sind und die sich nicht direkt auf die Passungseigenschaften auswirken.

Die richtige Wahl der Bauteiltoleranz ist entscheidend für die Maßhaltigkeit von Teilen in der mechanischen Konstruktion.

Wenn die Bauteiltoleranz nicht korrekt gewählt ist, ist die Maßkette der Bauteilkonstruktion unvollständig.

Für Teile mit geringeren Genauigkeitsanforderungen können bei der Toleranzmarkierung Allgemeintoleranzen verwendet werden.

Bei Teilen mit hohen Präzisionsanforderungen sollte die Toleranz jedoch in der mechanischen Konstruktion detailliert festgelegt werden, um sicherzustellen, dass sie den tatsächlichen Anforderungen entspricht.

Die Größe, Form, Lage und andere Anforderungen an ein Teil werden durch seine Funktion bestimmt.

Die Auswahl der Toleranzklasse sollte den Konstruktions- und Qualitätsanforderungen der Teile entsprechen, wobei Faktoren wie Bearbeitungskosten, Produktleistung, Funktion, Lebensdauer und Kraftstoffverbrauch zu berücksichtigen sind.

| Umformen oder Biegen | +/- 0,508 mm (0,020") |

| Biegung zum Loch oder Merkmal | +/-0,254 mm (0,010") |

| Durchmesser mit Einsätzen | +/-0,0762 mm (0,003") |

| Angularität | +/- 1° |

| Löcher | +/-0,127 mm (0,005") |

| Von Kante zu Kante | ±0,127 mm (0,005") |

| Kante zu Loch | ±0,127 mm (0,005") |

| Von Loch zu Loch | ±0,127 mm (0,005") |

| Bohrung zur Hardware | ±0,254 mm (0,010") |

| Kante zu Hardware | ±0,254 mm (0,010") |

| Hardware zu Hardware | ±0,381 mm (0,015") |

| Biegung zum Loch | ±0,381 mm (0,015") |

| Biegung zur Hardware | ±0,381 mm (0,015") |

| Biegen bis zum Rand | ±0,254 mm (0,010") |

| Biegen um zu biegen | ±0,381 mm (0,015") |

Wie führt man eine Toleranzanalyse durch?

Die Methoden der Toleranzanalyse sind hauptsächlich eindimensional und dreidimensional.

Bei der eindimensionalen Methode muss keine Software gekauft werden, so dass die Kosten niedrig sind, während die dreidimensionale Methode mehr kostet.

Auch für die eindimensionale Toleranzanalyse gibt es zwei verschiedene Methoden, zum einen die Worst-Case-Methode und zum anderen die Root-Mean-Square-Methode (RSS).

Die zweite Methode gehört zur Kategorie der statistischen Methoden, während die Grenzwertmethode relativ einfach ist.

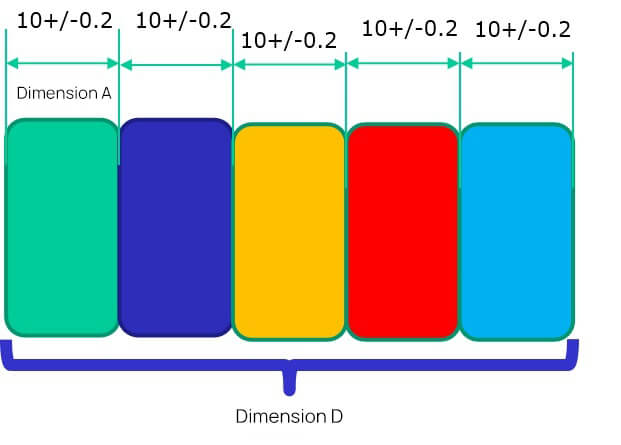

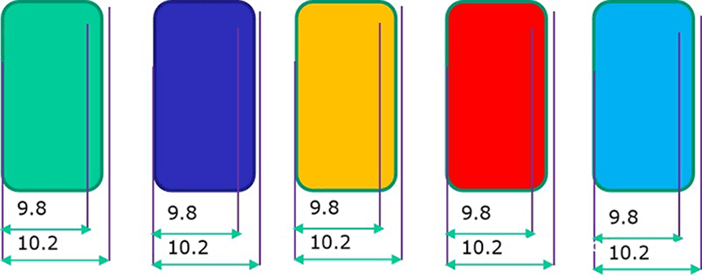

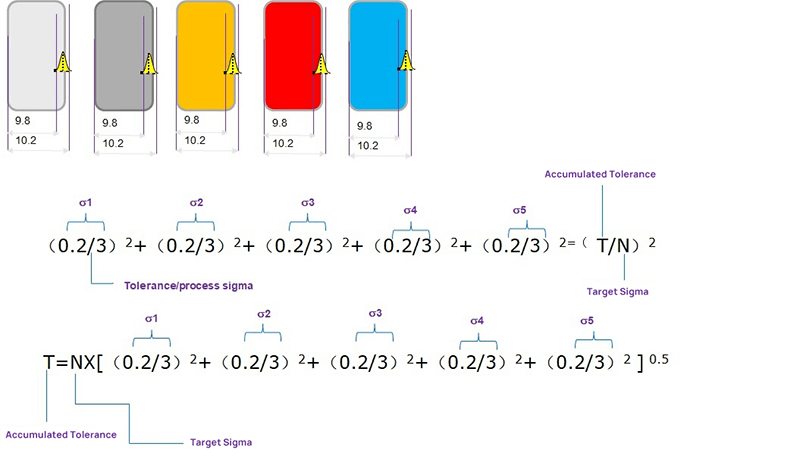

Obere Abmessungsgrenze USL: 10.2+10.2+10.2+10.2+10.2=51

Untere Abmessungsgrenze: 9.8+9.8+9.8+9.8+9.8=49, so dass die Schwankungsbreite der Abmessung D 49~51 beträgt

Die Grenzwertmethode ist die direkte Akkumulation der einzelnen Größengrenzen, während die statistische Methode die Wahrscheinlichkeit jeder Größe berücksichtigt, um die Wahrscheinlichkeit jeder Größe nach der Akkumulation zu berechnen.

Wenn wir die Wahrscheinlichkeitsmethode zur Analyse verwenden wollen, müssen wir die jeweilige Wahrscheinlichkeit für jede Dimension kennen.

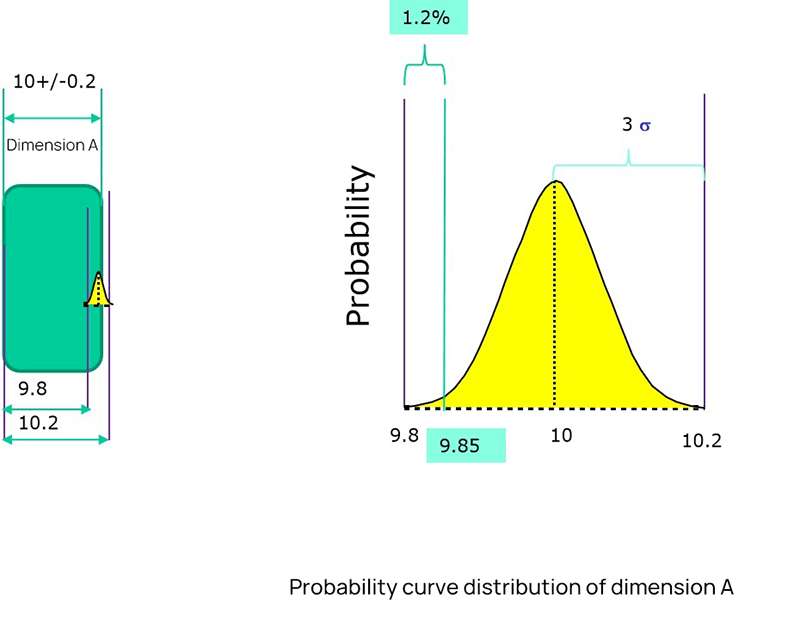

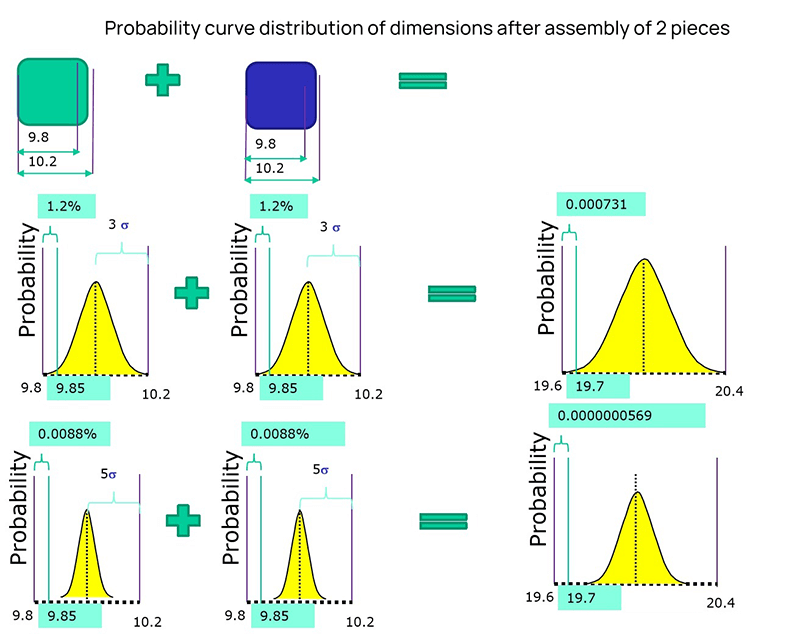

Es folgt die Verteilungswahrscheinlichkeit der Dimension A. Wenn es sich um einen stabilen Prozess handelt, dann sollte es eine Normalverteilung sein.

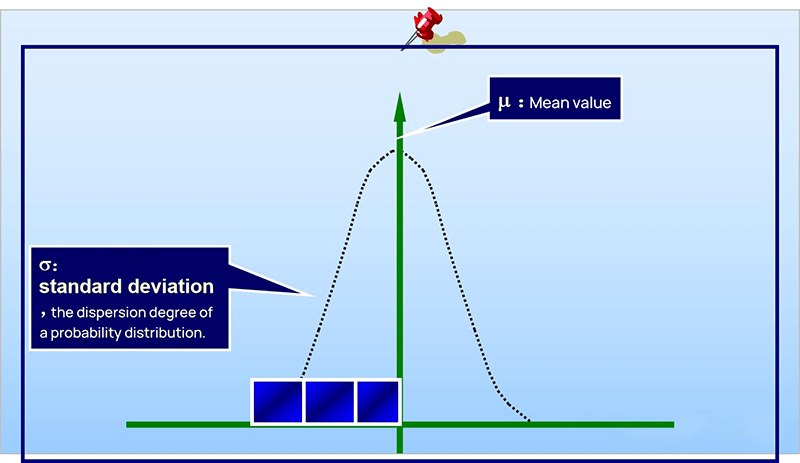

Dann müssen wir die Gesamtverteilung kennen, und wir müssen die beiden Parameter der Normalverteilung kennen, den Mittelwert und die Standardabweichung.

Die Standardabweichung beschreibt den diskreten Zustand einer Verteilung. Sie ist ein Maß für die durchschnittliche Streuung einer Gruppe von Daten.

Die Standardabweichung ist groß, was bedeutet, dass zwischen den meisten Werten und dem Durchschnittswert ein großer Unterschied besteht.

Die geringe Standardabweichung bedeutet, dass der Unterschied zwischen den meisten Werten und dem Durchschnitt gering ist.

Nachdem wir den Mittelwert und die Standardabweichung kennen, können wir die Verteilung dieser Dimension sehen.

Wie aus der obigen Abbildung hervorgeht, liegt der Mittelwert bei 10 und die Standardabweichung bei 0,067.

Wenn zwei Dimensionen akkumuliert werden, der Mittelwert gleich ist und die Standardabweichung unterschiedlich ist, dann ist die kumulative Verteilung völlig unterschiedlich.

Die Ergebnisse werden anders ausfallen, wenn der Verteilungszustand der Dimensionsfluktuation unterschiedlich ist.

Die ursprüngliche Definition der Toleranz ist die der Grenzwertdefinition, die eine Verteilung nicht gut beschreiben kann.

Zur Beschreibung einer Verteilung sind zwei Parameter erforderlich: Mittelwert und Standardabweichung.

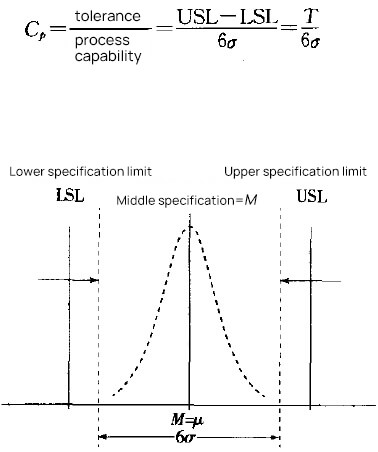

Um sich mit der ursprünglichen Intervalltoleranz zu verbinden, muss ein weiterer Parameter - CPK - eingeführt werden.

Um die Beschreibung zu vereinfachen, gehen wir davon aus, dass sich der Mittelpunkt nicht verschiebt, CP=CPK.

Wie in der Abbildung unten dargestellt, kann man mit einem Toleranzbereich und CP die Standardabweichung ermitteln. Fügt man den Mittelwert hinzu, kann die Normalverteilung bestimmt werden.

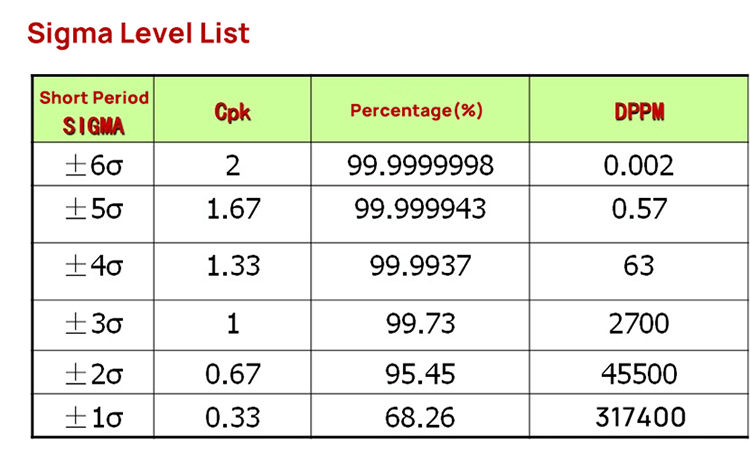

Die folgende Tabelle zeigt den Sigma-Wert für CP (CPK). CP (CPK) 2 bedeutet 6 Sigmas, und CP (CPK) 1,67 bedeutet 5 Sigmas.

Wenn wir CP (CPK) kennen, können wir den Sigma-Wert ermitteln und kennen die Normalverteilung.

Daher sollten bei der Toleranzanalyse der Mittelwert, der Toleranzbereich und der CP (CPK) bekannt sein.

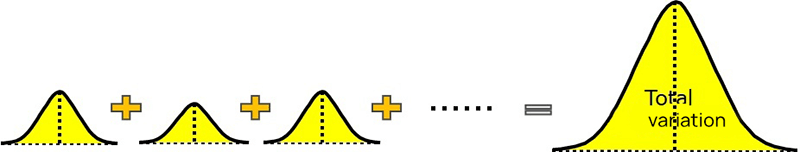

Wenn wir die Verteilung aller Dimensionen in der Dimensionskette kennen, müssen wir die Verteilung der Gesamtvariation berechnen.

Wir benötigen die Berechnungsformel von RSS (Root Sum Square), d. h. das Quadrat der Standardabweichung der Normalverteilung der Gesamtstandardabweichung ist gleich der Quadratsumme der Standardabweichung jeder Unterverteilung.

Daher ist die Standardabweichung jedes Maßes gleich dem Sigma-Niveau, das der Toleranz/CP entspricht, wie in der nachstehenden Abbildung dargestellt σ drückt die Standardabweichung aus.

σ²= (Toleranz/Prozess-Sigma) ²

Die Stapelung verschiedener σ² ist die Gesamtverteilung der Gesamtstandardabweichung σ²

Schließlich kann eine Excel-Vorlage verwendet werden, um den Analyseprozess zu implementieren.

Tragen Sie die relevanten Parameter der einzelnen Dimensionen in die Tabelle in der Vorlage ein, um die Stapelergebnisse der Gesamtstandardabweichung zu erhalten.

Schlussfolgerung

Dieser Blog gibt einen Überblick über die Grundlagen der Blechtoleranz und über die Durchführung einer Toleranzanalyse.

Die Konstruktion von Teilen wird immer komplexer und die geforderten Toleranzen werden immer enger.

Um die erforderliche Blechtoleranz bei der Konstruktion von Teilen zu erreichen, müssen die Hersteller bei der Produktion präzise Maschinen einsetzen.

ADH verfügt über 20 Jahre Erfahrung in der Herstellung von Blechbearbeitungsmaschinen, einschließlich Abkantpressen, Schermaschinen und Faserlaserschneidmaschinen.

Wenn Sie eine Blechbearbeitungsmaschine kaufen möchten, stehen Ihnen unsere Produktexperten zur Verfügung, um Sie ausführlich zu informieren.

FAQs

Was ist eine Ebenheitstoleranz für Bleche?

Die Ebenheit ist eine Formtoleranz, die durch das Symbol eines Kreises (○) dargestellt wird.

Sie begrenzt die Abweichung zwischen der tatsächlichen und der idealen Kreiskontur von Teilen mit zylindrischen Oberflächen (einschließlich konischer und kugelförmiger Oberflächen) innerhalb eines Querschnitts, der senkrecht zur Achse liegt.

Was ist eine Standardtoleranz für Bleche?

Eine Standardtoleranz ist eine in einer internationalen Norm aufgeführte Toleranz zur Bestimmung der Größe der Toleranzzone.

Die Standardtoleranzen sind in Toleranzklassen, Toleranzeinheiten und Grundmaße unterteilt.

Im Allgemeinen gibt es 18 Stufen von Standardtoleranzen.

Je höher der Grad der Standardtoleranz ist, desto kleiner ist der Toleranzwert, was zu einer höheren Maßgenauigkeit für Teile mit einer bestimmten Größe führt.