Was ist eine Abkantpresse?

Abkantpresse ist eine Maschine, die zum Biegen und Formen von Metall verwendet wird.

Sie treibt Stempel und Matrizen durch verschiedene Antriebsquellen an, um Bleche wiederholt zu biegen und Profile zu formen.

Materialien unterschiedlicher Dicke und Länge erfordern unterschiedliche Biegekräfte.

Die Biegekraft, gemessen in Tonnage, ist die von der Abkantpresse ausgeübte Kraft. Verschiedene Arten von Abkantpressen erzeugen die Tonnage auf unterschiedliche Weise.

Die hydraulische Abkantpresse eignet sich für Biegungen mit großer Tonnage, während die Antriebsquellen im Allgemeinen in mechanische, hydraulische, elektrische und pneumatische Typen unterteilt werden.

Der Name der Abkantpresse wird durch das Antriebsverfahren bestimmt.

So treibt die pneumatische Biegemaschine den Stößel durch Luftdruck an, während die servoelektrische Abkantpresse den Stößel mit einem Servomotor antreibt.

Die servoelektrische Abkantpresse bietet eine sehr hohe Präzision und Geschwindigkeit.

Wie funktioniert eine Abkantpresse?

Moderne Abkantpressen lassen sich hauptsächlich in mechanische und hydraulische Abkantpressen unterteilen.

Gegenwärtig hat sich die Abkantpresse zu einer fortschrittlichen hydraulischen CNC-Abkantpresse entwickelt, die alle Arten von komplexen und massiven Werkstückumformungsaufgaben bewältigen kann.

Die mechanische Abkantpresse treibt das Schwungrad über den Motor an.

Der Bediener betätigt die Kupplung, um das Schwungrad zu steuern, und die Kurbel treibt die Bewegung der anderen Teile an.

Die Bedienung der mechanischen Abkantpresse ist relativ einfach, und sie kann große Tonnagen biegen.

Die hydraulische Abkantpresse wird durch die synchrone Bewegung des Hydraulikzylinders angetrieben.

Auf jeder Seite der Stützen befindet sich ein Hydraulikzylinder, der über eine Kolbenstange mit dem Zylinder verbunden ist.

Durch die Bewegung des Hydraulikzylinders wird der Zylinder auf und ab bewegt.

Die Bewegungsarten der hydraulischen Abkantpresse werden in Aufwärts- und Abwärtsbewegung unterteilt.

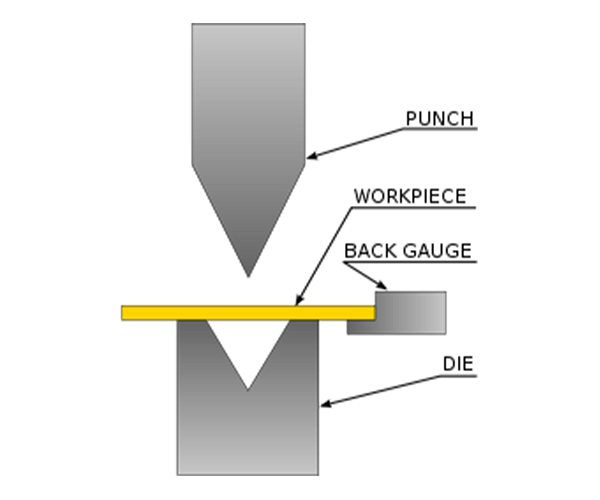

Die Hinteranschläge positionieren das Werkstück durch die Bewegung der verschiedenen Achsen genau. Die hydraulische Abkantpresse hat die Vorteile von hoher Geschwindigkeit und hoher Präzision.

Allerdings ist die Biegetonnage begrenzt, was ein Nachteil ist.

Die CNC Abkantpresse ist eine hydraulische Abkantpresse, die mit einem CNC-Steuerungssystem ausgestattet ist, das die Bewegung jedes Teils mit modularen Programmierfunktionen und hoher Präzision steuert.

Der Bediener kann die Parameter über das Steuerungssystem einstellen. Zum Beispiel Biegewinkel, Blechdicke, Flanschlänge, Zykluszeit, Spannung, etc.

Außerdem ist die CNC-Abkantpresse ist außerdem mit einem automatischen Vorschubsystem ausgestattet, das die Position des Werkstücks durch die Bewegung des Stößels und des Hinteranschlags genau kontrolliert.

Die Achsen des Hinteranschlags und der Kugelumlaufspindeln werden vom Motor synchron angetrieben. Der Hinteranschlag kann die Länge des zu formenden Flansches genau messen.

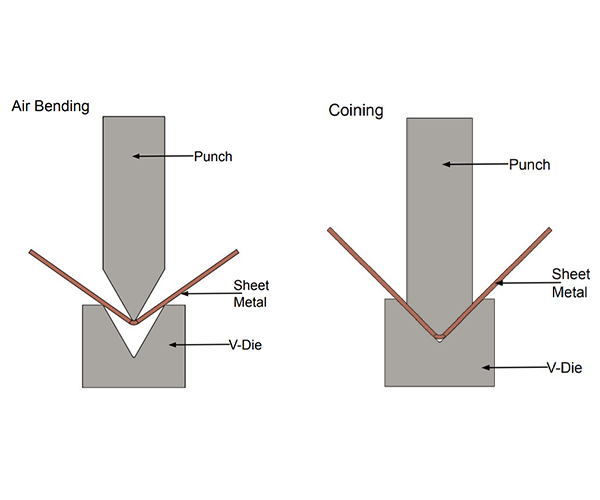

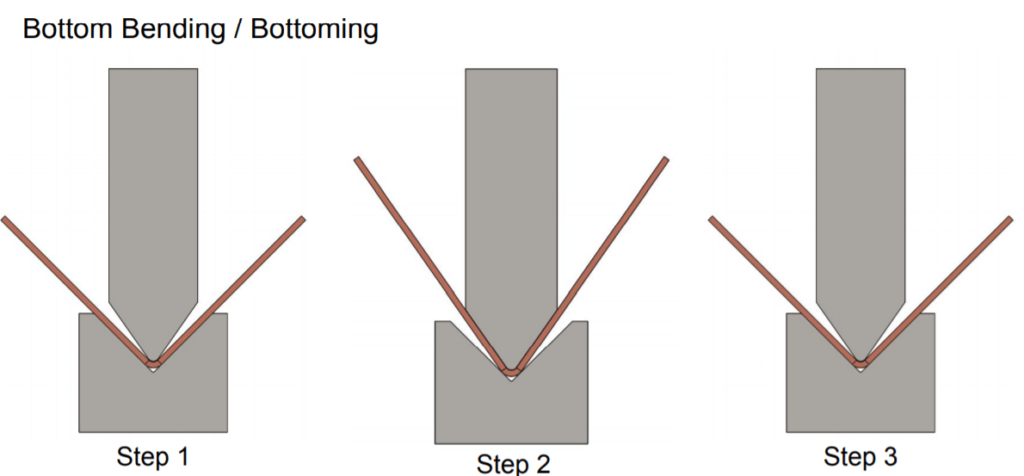

Stellen Sie den Biegewinkel ein, indem Sie die Stößelbewegung über das Steuersystem einstellen. Grundsätzlich gibt es drei BiegeverfahrenLuftbiegung, Bodenbiegung und Prägebiegung.

Die Wahl der Biegemethode steht in engem Zusammenhang mit der Dicke des Blechs.

Das Luftbiegen ist die am häufigsten verwendete Biegemethode, bei der das Werkstück nicht in vollem Kontakt mit der Matrize steht. Es kann mit einer relativ geringen Tonnage durchgeführt werden.

Je nach Bedarf können auch Bodenbiege- und Prägeverfahren eingesetzt werden.

Beim Biegen treiben die Hydraulikzylinder die Bewegung des Stempels an, der wiederum die obere Matrize antreibt, um Druck auf die untere Matrize auf der Werkbank auszuüben.

Das Blech in der Mitte wird durch das Strangpressen der Matrize zu einem bestimmten Winkel geformt, und nach wiederholtem Biegen erhält man das endgültige Profil.

Der Winkel und die Form der Metallplatte werden durch die Form der Stempel und Matrizen sowie durch die Bewegung des Stempels bestimmt.

Die CNC-Abkantpresse bietet eine flexible numerische Steuerung und Programmierfunktionen, die sie bedienerfreundlich machen.

Wie richtet man eine Abkantpresse ein?

Zuallererst ist es wichtig, die Zeichnung des Biegeteils zu verstehen.

Bestimmen Sie das Material, die Länge und die Dicke des Werkstücks sowie den Biegewinkel, den Biegeradius, das Flanschmaß und die Toleranz des Werkstücks.

Zweitens: Wählen Sie die geeignete Biegemethode und das geeignete Werkzeug.

Wählen Sie die geeignete Biegemethode auf der Grundlage des Verhältnisses zwischen dem Biegeradius und der Metalldicke, wie z. B. Luftbiegen, Bodenbiegen oder Prägen.

Wählen Sie Stempel und Matrizen, die dem Material des Biegeteils entsprechen.

Drittens: Bestimmen Sie die Tonnage anhand der Tonnagetabelle.

Konsultieren Sie die vom Hersteller angegebene Schätzung der Tonnage.

Wenn es sich um eine Luftbiegung handelt, können Sie die Tonnentabelle zur Bestimmung der Tonnage heranziehen.

Die Tonnage des Bodenbiegens ist vier- bis sechsmal so hoch wie die des Luftbiegens, und die Tonnage des Prägens ist acht- bis zehnmal so hoch wie die des Luftbiegens.

Installieren und justieren Sie die Werkzeuge, einschließlich der Überprüfung der Dicke und des Verhältnisses von Ober- und Unterstempel, der Einstellung des Hubes des Stempels, der Einstellung des oberen Endpunktes der Werkzeuge, um die Halteposition des Stempels zu reservieren, und der Einstellung eines angemessenen Spaltes zwischen Ober- und Unterstempel.

Führen Sie den Programmiervorgang der Abkantpresse durch, machen Sie sich mit den Funktionen der CNC-Steuerung vertraut, programmieren Sie offline und verwenden Sie Ausschussplatten für einen Biegetest.

Wenn es ein Problem mit dem gebogenen Werkstück gibt, überprüfen und korrigieren Sie das Programm und betreiben Sie die Abkantpresse entsprechend. Diese Schritte können Kosten sparen und die Effizienz verbessern.

Schlussfolgerung

Es gibt viele Arten von Abkantpressen, z. B. mechanische Abkantpressen, CNC-Abkantpressen, hydraulische Abkantpressen usw.

Unabhängig davon, wie fortschrittlich die Technologie der Abkantpresse ist, ihr grundlegendes Funktionsprinzip ist ähnlich.

Die moderne CNC-Abkantpresse ist fortschrittlicher als die frühere Abkanttechnologie, und die Biegegenauigkeit und -effizienz wurden erheblich verbessert.

ADH produziert verschiedene CNC-Abkantpressen, NC-Abkantpressen und große Abkantpressen. Sie können konsultieren Sie unsere Produktexperten um mehr über unsere Abkantpresse oder andere Maschinen zu erfahren.