Abkantpresse ist in der Blechbearbeitung weit verbreitet, und es gibt einige Tipps und Sicherheitsrichtlinien, die zu beachten sind.

Zum Beispiel die Verkürzung der physischen Rüstzeit der Pressmaschine, die effiziente Organisation der Werkzeugkomponenten und das schnelle Auflegen der Bleche auf die Werkbank.

Darüber hinaus können die Programmierung der Biegeverfahren, die Einstellung der Werkstückparameter und die genaue Positionierung des Werkstücks die Effizienz der Abkantpressen verbessern.

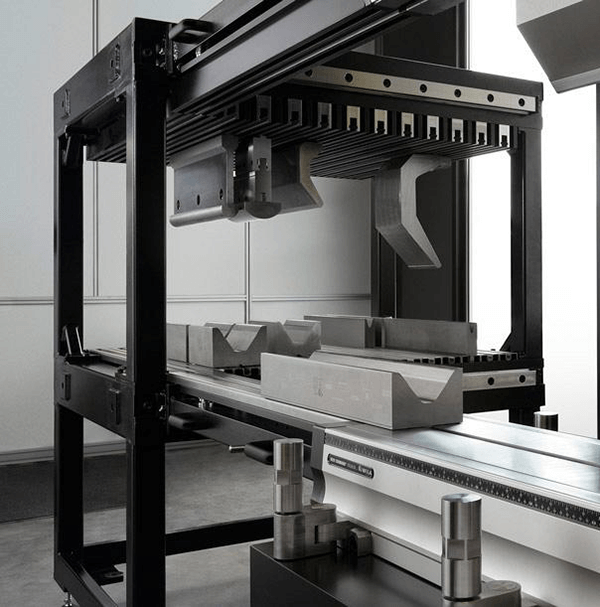

Kennzeichnung und Lagerung von Werkzeugen

Beim Biegen eines Werkstücks mit einer Abkantpresse kann es die Arbeitseffizienz erheblich verbessern, wenn die erforderlichen Werkzeuge und Informationen zur Hand sind.

Um dies zu erreichen, ist es wichtig, alle erforderlichen Informationen auf der Maschine oder den Werkzeugen deutlich zu kennzeichnen, z. B. die Anzahl, die Länge, den Biegewinkel, den Radius, die Höhe und die maximale Last.

Eine gut organisierte Werkzeugaufbewahrung ist ebenfalls wichtig.

Ein kundenspezifischer Werkzeugschrank kann für die Aufbewahrung von Werkzeugsätzen in verschiedenen Größen und Mengen vorgesehen werden und sollte so nah wie möglich an der Abkantpresse platziert werden, damit er während des Betriebs leicht zugänglich ist.

Dies trägt nicht nur dazu bei, Schäden an den Werkzeugen zu vermeiden, sondern erleichtert auch deren Austausch und den Transport an andere Verarbeitungsstandorte mit einem Gabelstapler.

Stempelabdrücke entfernen

Beim Biegen können die Matrizen Spuren auf dem Werkstück hinterlassen.

Dies kann durch die Verwendung einer Presse behoben werden Bremsbacken Folie, z. B. eine zerstörungsfreie Polyurethanfolie, die üblicherweise zum Biegen von Aluminium und Edelstahl verwendet wird.

Um die Folie zu verwenden, kleben Sie sie vor dem Biegen einfach auf die Oberseite der Matrize und klemmen sie fest.

Dadurch wird verhindert, dass die Matrize Spuren auf dem Werkstück hinterlässt. Die Folie besteht aus Polyurethan und kann wiederverwendet werden.

Geeignete Materialien auswählen

Die Eigenschaften, die Zugfestigkeit und die Duktilität von Materialien können variieren, und diese Variationen wirken sich auf die gesamte Biegeverfahren.

Bleche können durch Warm- oder Kaltwalzen zu dicken oder dünnen Blechen geformt werden, was zu Unterschieden in der Zusammensetzung und den Walzbedingungen führen kann.

Die Materialeigenschaften können sich während des Biegens ändern, wodurch sich der Biegewinkel verändert.

Je härter das Material ist, desto größer ist der Rückprall auf beiden Seiten der Biegung.

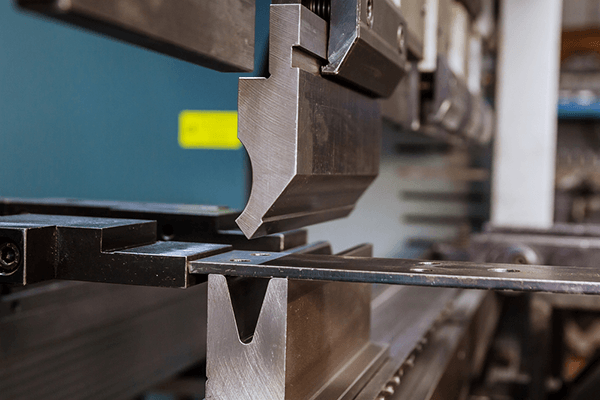

Werkzeug- und Werkstückverschleiß

Der Verschleiß der Matrize oder des Werkstücks nach dem Biegen hängt mit dem Biegeradius der Untermatrize zusammen, der die Oberfläche der V-Matrize beschädigen und zu Kratzern auf der Oberfläche des Werkstücks führen kann.

Bei der Auswahl einer V-förmigen Matrize sind die Öffnungsgröße und der Biegeradius der V-Matrize zu berücksichtigen.

Auch oberflächengehärtete Matrizen können gewählt werden, um das Verschleißpotenzial zu minimieren.

Biegen von großen Tonnagen

Vor der Auswahl des Werkzeugs muss sichergestellt werden, dass die Biegetonnage in den Belastungsbereich von Stempel und Matrize fällt.

Wenn beispielsweise der Nennbereich der Matrize 20 Tonnen pro Fuß beträgt und das zu biegende Werkstück 3 Fuß lang ist, sollte die maximale Kraft, die von der Abkantpresse auf das Werkstück ausgeübt wird, 60 Tonnen nicht überschreiten.

Ein Überschreiten dieser Kraft kann zu Schäden an der Abkantpresse, den Werkzeugen und dem Werkstück führen und sogar ein Sicherheitsrisiko für den Bediener darstellen.

Außerdem hat das Spannsystem der Abkantpresse einen begrenzten Kraftbereich.

Eine Überlastung des Spannsystems kann zu Schäden an den Spannwerkzeugen führen.

Wenn Sie dicke Bleche biegen, können Sie die erforderliche Tonnage reduzieren, indem Sie eine V-Matrize mit einer größeren Öffnung wählen.

Eine V-Matrize mit gehärteter Positionierstange und Schulter kann während des Biegevorgangs rollen, wodurch die Reibung zwischen Werkstück und Matrize verringert wird und letztlich weniger Biegekraft im Vergleich zu einem massiven Würfel.

Mit dieser Methode können jedoch der Biegeradius und die Flanschlänge des Werkstücks nicht verändert werden.

Das Auftragen einer großen Menge Schmieröls auf die Schulter der V-Matrize kann auch die beim Biegen entstehende Reibung verringern, wodurch die erforderliche Tonnage effektiv reduziert wird.

Auch wenn diese Methode gelegentlich angewendet werden kann, ist es wichtig, die Abkantpresse nach dem Gebrauch zu reinigen.

Abnormalen Biegewinkel korrigieren

Wenn der Biegewinkel des Werkstücks vom programmierten Winkel abweicht, könnte dies auf eine unzureichende Tonnage zurückzuführen sein.

Außerdem muss der Biegehub für eine bestimmte Dauer beibehalten werden, um den richtigen Winkel zu bilden.

Eine weitere mögliche Ursache könnte eine langsame Biegegeschwindigkeit sein, die nicht genügend Druck auf die Platte ausübt.

Die Duktilität und die Zugfestigkeit der verschiedenen Materialien beeinflussen den Rückprallgrad nach dem Biegen.

Die Größe der Öffnung in der V-förmigen Matrize beeinflusst ebenfalls das endgültige Biegeergebnis.

Um einen abnormalen Biegewinkel zu korrigieren, versuchen Sie, die Tonnage zu erhöhen, die Biegegeschwindigkeit zu verbessern und die Dauer des Biegevorgangs zu verlängern.

Erwägen Sie außerdem die Verwendung eines Blechs mit geringerem Rückprall und einer V-förmigen Matrize mit einer größeren Öffnung.

Einstellen des Hinteranschlags

Die Genauigkeit des Hinteranschlags kann durch Einstellen der Position des Anschlagfingers verbessert werden.

Sie können jeden Fehler mit einer Tiefenlehre messen und sicherstellen, dass der Abstand zwischen dem Anschlagfinger und der Mitte der unteren Matrize gleichmäßig ist.

Prüfen Sie als nächstes den Fehler an der X-Achse. Wenn es eine Abweichung gibt, korrigieren Sie den Wert des X-Achsen-Referenzpunkts und führen Sie dann den Biegevorgang nach der Korrektur durch.

Um die X-Achse an der Form auszurichten, stellen Sie den Zahnriemen ein und bewegen Sie die Schraube an der X-Achse nach vorne oder hinten.

Prüfen Sie, ob an beiden Enden des Strahls der X-Achse Fehler auftreten. Wenn keine gefunden werden, ziehen Sie die Schrauben am Zahnriemen fest und führen Sie eine Biegemessung durch.

Wenn ein Fehler auf der Y-Achse vorliegt, passen Sie den Referenzpunkt der Y-Achse an, um den Fehler zu korrigieren.

Fixieren Sie den Schieberegler unter dem Biegeübergangspunkt und führen Sie nach der Einstellung der Parameter der Achsen Y1 und Y2 eine Biegemessung durch, um zu bestätigen, dass keine Fehler vorhanden sind.

Schlussfolgerung

In diesem Artikel haben wir einige wichtige Überlegungen und Tipps zur Verwendung einer Abkantpresse erörtert.

Der Umgang mit einer Abkantpresse erfordert ein umfassendes Verständnis der Maschine und einen großen Erfahrungsschatz.

ADH verfügt über umfangreiche Erfahrungen auf dem Gebiet der Biegemaschine Herstellung.

Wenn Sie weitere Informationen benötigen, können Sie sich gerne mit uns in Verbindung setzen, um ein Gespräch zu führen.

Wir sind ein professioneller Hersteller und Dienstleister für Blechbearbeitungsmaschinen und bieten eine Reihe von Maschinen an, darunter CNC-AbkantpresseFaserlaserschneidmaschine, Schermaschineund Schlitzmaschine.

Wenn Sie Ideen oder Anforderungen an eine Biegemaschine haben, stehen Ihnen unsere Mitarbeiter gerne zur Verfügung.

FAQs

Wie hoch ist der Ausgleich für die Biegemaschine?

Die Abkantpresse kann sich bei übermäßiger Belastung durchbiegen, insbesondere in der mittleren Position des Stößels und des Arbeitstisches, wodurch der Winkel des gebogenen Werkstücks in der Mitte und der Winkel an beiden Enden uneinheitlich wird.

Um diese Durchbiegung zu kompensieren, muss die Abkantpresse mit einer Krönung Vorrichtung, die eine Gegenkraft erzeugen kann, die der Durchbiegung des Stößels und der Basis entgegenwirkt.

Wie spannt man den Zahnriemen?

Gehen Sie zum Spannen des Zahnriemens wie folgt vor:

- Halten Sie die Abkantpresse an und öffnen Sie das Maschinengehäuse.

- Lösen Sie die Schrauben, mit denen die Anschlussplatte des X-Achsenmotors befestigt ist.

- Stellen Sie die Position des Spanners ein und ziehen Sie die Schrauben fest.

- Setzen Sie das Maschinengehäuse wieder ein.

Wie wird der Filter der Abkantpresse gewechselt?

- Schalten Sie die Stromversorgung des Ölpumpenmotors der Maschine und der Abkantpresse aus.

- Öffnen Sie das Maschinengehäuse und nehmen Sie den Filter heraus.

- Ersetzen Sie den Filter durch einen neuen und bauen Sie das Maschinengehäuse ein.

- Starten Sie die Stromversorgung der Maschine, schalten Sie den Pumpenmotor ein und lassen Sie das Hydrauliköl eine Zeit lang filtern.

- Betreiben Sie das Gerät anschließend normal.