I. Einleitung

Das Abkantpressen ist eines der wichtigsten Verfahren in der blechverarbeitenden Industrie. Dabei werden Bleche durch Krafteinwirkung auf das Werkstück in das gewünschte Profil geformt.

Dieses Verfahren wird im Allgemeinen mit einer Abkantpresse durchgeführt - einem mechanischen Bearbeitungswerkzeug, das hauptsächlich zum Biegen und Umformen von Blechen verwendet wird.

Das Biegen ist ein gängiges Verfahren zur Herstellung von Teilen und Werkstücken in verschiedenen Industriezweigen. Es kann sowohl kleine Teile als auch große Werkstücke bearbeiten.

Aufgrund der unterschiedlichen Dicke und Härte der Bleche und der verschiedenen Formen der zu erwartenden Profile. Daher benötigen wir Abkantpressen mit unterschiedlicher Tonnage und Druck zum Biegen von Blechen.

Beim Biegen werden Bleche gestreckt und gestaucht. Die äußere Kraft verändert nur die Form des Blechs.

Die Länge des äußeren Teils des Blechs wird gestreckt, während der innere Teil gestaucht und die Länge verkürzt wird. Die Länge der neutralen Achse bleibt jedoch unverändert.

Die Duktilität von Blechen erlaubt es, ihre Form zu verändern, während andere Parameter, wie z. B. Volumen und Dicke, konstant bleiben.

In einigen Fällen können sich durch das Biegen die äußeren Eigenschaften des Blechs verändern. Außerdem kann sich durch das Biegen das Trägheitsmoment der Werkstücke verändern.

Die Tonnage von Abkantpressen wird durch die Antriebsquelle bestimmt, die ein mechanischer Pressenantrieb, ein hydraulischer Pressenantrieb, ein pneumatischer Pressenantrieb oder ein Servopressenantrieb sein kann.

Außerdem müssen Stempel (Oberformen) und Matrizen (Unterformen) mit unterschiedlichen Höhen, Formen und V-Öffnungsgrößen aufeinander abgestimmt werden.

Im Allgemeinen werden Biegestempel aus Grauguss oder kohlenstoffarmem Stahl hergestellt. Die Materialien von Stempeln und Matrizen variieren jedoch je nach Werkstück von Hartholz bis Hartmetall.

Das Blech wird ordnungsgemäß auf die untere Matrize gelegt, und der Stempel wird durch die Kraft des Stempels auf die Matrize abgesenkt. Beim Biegevorgang wird der Biegehub mehrmals wiederholt, um die gewünschten Profile zu erhalten.

Die Metallplatte wird nach dem Biegen leicht zurückfedern. Um sicherzustellen, dass der vorgegebene Biegeradius und Biegewinkel unverändert bleiben, sollte der Biegeradius während des Betriebs auf einen Wert eingestellt werden, der größer ist als der vorgegebene Biegeradius.

Dies hat zur Folge, dass der endgültige Biegewinkel kleiner wird.

II. Was ist Biegen mit der Abkantpresse

Definition und Erklärung

Das Abkantpressen ist eine Fertigungstechnologie, bei der eine Abkantpresse verwendet wird, um Metallbleche in verschiedene Formen zu biegen. Die Abkantpresse übt Druck auf die Bleche aus und zwingt sie, sich der Form der Matrize anzupassen und die Biegung in einem vorgegebenen Winkel zu vollziehen.

Beim Biegen wird das Blechwerkstück zwischen dem Oberwerkzeug (Stempel) und dem Unterwerkzeug (Matrize) eingelegt. Der Stempel drückt das Werkstück in die Matrize und zwingt das Metall, sich zu biegen und die von den Werkzeugen Stempel und Matrize vorgegebene Form anzunehmen.

Grundlegende Komponenten einer Abkantpresse

Die Abkantpresse besteht aus drei Hauptteilen:

Rahmen: Stützt die gesamte Struktur der Maschine und ist in der Regel ein geschweißter C-förmiger Rahmen.

Stößel oder Oberwerkzeug: der bewegliche obere Balken, der das Stanzwerkzeug hält. Er übt die Biegekraft aus.

Bett- oder Bodenwerkzeug: der feststehende untere Tisch, der die Matrize trägt. Das Werkstück ruht auf der Matrize.

Weitere wichtige Teile sind die hydraulischen oder elektrischen Systeme für den Antrieb des Stößels, der Hinteranschlag für die Positionierung des Werkstücks und das Steuerungssystem (CNC oder manuell).

Überblick über den Biegeprozess

Das klassische Abkantverfahren umfasst die folgenden Verfahren:

Zunächst wird das flache Blech auf die untere Matrize gelegt. Dann klemmt das Werkzeug das Werkstück zwischen dem oberen Stempel und der unteren Matrize ein. Danach senkt sich der Stempel ab und drückt das Blech in die Matrize, wodurch es gebogen wird.

Der Biegewinkel wird durch die Eindringtiefe des Oberstempels bestimmt. Dann zieht sich der Stempel zurück und gibt das gebogene Werkstück frei. Das gebogene Teil wird verschoben, und der Vorgang wird für das nächste Werkstück wiederholt.

III. Arten des Biegens mit der Abkantpresse

Die verschiedenen Arten von Blechbiegemethoden basieren auf dem Verhältnis zwischen der Position des Endwerkzeugs und der Materialstärke. Diese Verfahren unterscheiden sich auch in der Methode der plastischen Verformung des Blechs.

Obwohl die Biegetechniken unterschiedlich sind, sind die Werkzeuge und Konfigurationen im Grunde die gleichen. Das Material, die Größe und die Dicke der Bleche bestimmen auch die Biegemethoden.

Auch das Biegemaß, der Biegeradius, der Biegewinkel, die Biegekrümmung und die Biegeposition im Werkstück sind für die Biegemethoden wesentlich.

Das V-Biegen ist eines der häufigsten Verfahren zum Biegen von Blechen. Dazu werden ein V-förmiger Stempel und eine Matrize benötigt.

Beim Biegen wird die Metallplatte auf die V-förmige Matrize gelegt, und der Stempel drückt die Metallplatte unter Druck in die V-förmige Matrize.

Der Biegewinkel der Metallplatte wird durch den Druckpunkt des Stempels bestimmt. Zu den Winkeln und Formen der Stempel gehören spitze Winkel, stumpfe Winkel, rechte Winkel usw. Das V-Biegen kann unterteilt werden in Luftbiegen, Bodenbiegen und Prägen.

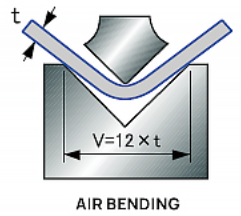

Air Bending

Das Luftbiegen wird auch als Teilbiegen bezeichnet, da das Werkstück nicht in vollem Kontakt mit der Matrize steht. Beim Luftbiegen ist das Blech nur mit der Schulter der Matrize und der Spitze des Stempels verbunden.

Der Stempel wird auf die Platte gedrückt und dringt durch die Oberseite der Matrize in die V-förmige Öffnung ein, berührt aber nicht die Oberfläche der V-förmigen Öffnung.

Daher muss der Abstand zwischen dem Stempel und der Seitenwand der Matrize größer sein als die Dicke des Blechs. Das Luftbiegen ist das Biegeverfahren mit dem geringsten Kontakt zum Blech.

Das Gerät muss das Blech nur an drei Punkten berühren, nämlich am Stempel, der Stempelspitze und der Matrizenschulter. Daher ist die Beziehung zwischen dem Biegewinkel und dem Werkzeugwinkel nicht sehr bedeutend.

Die Tiefe, mit der der Stempel in die V-förmige Öffnung gedrückt wird, ist ein wichtiger Faktor, der den Biegewinkel beeinflusst. Je größer die Einpresstiefe des Stempels, desto schärfer der Biegewinkel.

Die Untermatrize und der Stempel, die beim Luftbiegen verwendet werden, müssen nicht den gleichen Radius haben, da der Biegeradius durch die Elastizität des Blechs bestimmt wird.

Vorteile

Da die Stempelspitze nicht an der Metalloberfläche vorbeigedrückt werden muss, ist weniger Biegekraft oder Tonnage erforderlich. Außerdem sind nicht zu viele Werkzeuge erforderlich, und die Bedienung ist einfach und flexibel.

Der minimale Kontakt zwischen Blech und Werkzeug führt zu weniger Oberflächenmarkierungen. Es kann eine Reihe von Materialtypen und -stärken gebogen werden.

Benachteiligungen

Dies führt zu einem gewissen Maß an Rückfederung nach dem Biegen. Um die Rückfederung auszugleichen, ist oft eine Überbiegung erforderlich.

Daher sollte der tatsächliche Biegewinkel während des Biegens größer sein als der voreingestellte Biegewinkel, um den endgültigen Biegewinkel zu erreichen.

Darüber hinaus ist es beim Luftbiegen schwierig, die Biegegenauigkeit zu gewährleisten, da die Metallplatte und die Matrize nicht in vollem Kontakt sind. Außerdem ist es eine Herausforderung, eine hochpräzise Hubtiefe einzuhalten.

Nicht gut geeignet für Teile, die sehr enge Winkeltoleranzen erfordern. Unstimmigkeiten bei der Materialstärke und den Materialeigenschaften können zu Winkelabweichungen führen.

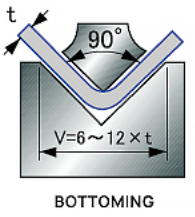

Bottoming

Das Bodenbiegen wird auch als Bodenpressen, Bodenbiegen oder Bodenschlagen bezeichnet. Wie das Luftbiegen erfordert auch das Bodenbiegen einen Stempel und eine Matrize. Die Geometrie des Stempels und der Matrize ist auf den gewünschten endgültigen Biegewinkel, in der Regel 90°, abgestimmt.

Beim unteren Biegen drückt der Stempel das Blech auf den Boden der Matrize, so dass der Winkel der Matrize den endgültigen Biegewinkel des Blechs bestimmt.

Wenn der Stempel losgelassen wird, federt das Blech zurück und berührt die Matrize. Übermäßiges Biegen hilft, die Rückfederung zu verringern. Ein höherer Kraftaufwand verringert ebenfalls den Rückfederungseffekt und sorgt für eine bessere Genauigkeit.

Der Unterschied zwischen Luftbiegen und Bodenbiegen liegt im Radius. Der Radius der Matrize bestimmt den Innenradius des gebogenen Blechs.

Die Breite der "V"-förmigen Öffnung beträgt in der Regel das 6- bis 18-fache der Blechdicke.

Vorteile

Beim Bodenbiegen ist die Biegegenauigkeit höher und die Rückfederung geringer, da der Winkel der Matrize fest ist. Der Biegewinkel ist präziser und gleichmäßiger als beim Luftbiegen und liegt normalerweise innerhalb von ±0,5°.

Der Biegeradius ist kleiner als beim Luftbiegen, und die Biegelinie und die Ecken sind spitz und konturiert.

Benachteiligungen

Die Werkzeugkosten sind hoch, da für jeden Biegewinkel und jedes Material präzisionsgeschliffene Werkzeuge erforderlich sind. Hohe Kontaktkräfte zwischen dem Stempel, dem Material und der Matrize erhöhen die Abrasivität des Werkzeugs.

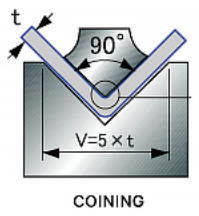

Prägung

Auch das Prägen ist eine weit verbreitete Biegemethode. Das Wort "Prägen" kommt von der Münzherstellung. In den Vereinigten Staaten wird das Profil von Lincoln auf eine Münze gedruckt, indem die Münze mit Hilfe einer großen Tonnage-Maschine zusammengedrückt wird, um das gleiche Bild wie auf der Form zu erhalten.

Beim Prägen befinden sich der Stempel und die Metallplatte am Boden der Matrize. Die vom Stempel erzeugte Kraft ist 5 bis 8 Mal so groß wie die des Luftbiegens. Auf diese Weise wird das Blech kaum zurückfedern.

Vorteile

Das Material ist genau auf die Form der Matrize abgestimmt und zeichnet sich durch hohe Präzision und gute Wiederholbarkeit aus.

Die Rückfederung ist die kleinste, weil sie die Elastizitätsgrenze des Materials überwindet. Ein Überbiegen ist nicht erforderlich. Die Biegegenauigkeit des Prägens ist extrem hoch, und der Biegeradius ist klein.

Benachteiligungen

Seine Herstellungskosten sind ebenfalls sehr hoch. Es ist nicht für kleine Losgrößen oder unterschiedliche Biegewinkel geeignet. Bei diesem Biegeverfahren führt die Reibung leicht zu Schäden an der Abkantpresse und den Werkzeugen.

Außerdem müssen mehr Werkzeuge ausgerüstet werden. Grundsätzlich werden für jede Blechdicke unterschiedliche Stempel und Matrizen benötigt. Berücksichtigen Sie auch den Winkel, den Radius und die Öffnung der Matrize.

Vergleich zwischen den drei oben genannten Biegetypen

| Charakteristisch | Prägung | Biegen des Bodens | Air Bending |

| Grundsatz | Mit hoher Tonnage wird das Blech zwischen dem präzise abgestimmten Stempel und der Matrize zusammengepresst, so dass sich das Material vollständig der Form des Werkzeugs anpasst. | Der Stempel drückt das Blech vollständig in den Boden der V-förmigen Matrize, so dass der gewünschte endgültige Biegewinkel erreicht wird. | Ein übliches Blechumformverfahren, das auf einer Stanzpresse durchgeführt wird, wobei das Blech auf eine V-förmige Matrize gelegt wird und der Stempel das Material in die Matrize drückt, ohne den Boden zu berühren. |

| Erforderlicher Druck | Sehr hoch, 5-30 mal so hoch wie das Biegen von Luft | Hoch, in der Regel 3-5 mal so hoch wie beim Biegen von Luft | Relativ niedrig |

| Genauigkeit des Winkels | Mit hoher Tonnage wird das Blech zwischen dem genau angepassten Stempel und der Matrize zusammengepresst, so dass sich das Material vollständig der Form des Werkzeugs anpasst. | Hoch, normalerweise innerhalb von ± 0,5 ° | Niedriger, in der Regel um ± 0,5°, was einen Überbiegungsausgleich für die Rückfederung erfordert |

| Rückfederungsbetrag | Minimum, Überschreitung der Elastizitätsgrenze des Materials | Wenn eine hohe Winkelgenauigkeit erforderlich ist und die Leistung groß ist | Größer, erfordert in der Regel Super-Bending |

| Die Anforderungen | Spezialwerkzeuge, die eine Präzisionsbearbeitung erfordern | Große Vielseitigkeit: die gleiche Matrize kann für verschiedene Winkel verwendet werden | Höchste, das Material passt vollständig in die Form |

| Effizienz der Produktion | Niedrig, erfordert eine längere Haltezeit für den Druck | Unten, der Stempel muss auf den Boden der Matrize gedrückt werden | Hohe, kurze Zykluszeit |

| Qualität der Oberfläche | An der Biegestelle sind deutliche Einkerbungen und Ausdünnungen zu sehen. | An der Biegestelle gibt es bestimmte Kontaktmarken | Minimale Oberflächenspuren |

| Anwendbare Anlässe | Wenn eine hohe Anforderung an die Winkelgenauigkeit und eine große Leistung besteht | - Hohe Tonnageanforderungen - Erhöhte Gefahr von Werkzeugverschleiß und -bruch - Zykluszeit langsamer als beim Luftbiegen - Höhere Werkzeugkosten - Beschränkungen bei Biegegeometrien und -winkeln - Metallausdünnung und Oberflächenmarkierung an Biegelinien - Nicht kosteneffizient für kleine Chargen oder unterschiedliche Biegewinkel | Geringe Anforderungen an die Winkelgenauigkeit, Kleinserienfertigung und variable Materialien und Winkel |

| Vorteil | Wenn eine hohe Winkelgenauigkeit erforderlich ist und die Leistung groß ist | - Präzisere und gleichmäßigere Biegewinkel als beim Luftbiegen. - Minimale Rückfederung. - Scharfe, gut definierte Biegelinien und Ecken. - Geeignet zum Biegen von hochfesten Materialien. - Kleinere innere Biegeradien als beim Luftbiegen. | - Hohe Flexibilität - Erfordert weniger Druck im Vergleich zum Biegen oder Stanzen von unten - Weniger Kontakt zwischen Blech und Werkzeug, dadurch weniger Oberflächenabdrücke - Schnellere Zykluszeit im Vergleich zum Bodenbiegen - Kann verschiedene Arten und Dicken von Materialien biegen |

| In Kürze | - Höhere Biegekraft und Tonnage als beim Luftbiegen - Langsamere Zykluszeiten aufgrund der Notwendigkeit, den Stempel ganz unten anzusetzen - Erhöhte Werkzeugkosten - Werkzeugverschleiß durch höhere Kontaktkräfte - Größere Gefahr der Beschädigung oder Überlastung des Werkzeugs - Markierungen oder Kratzer auf der Metalloberfläche, an der das Werkzeug anliegt - Eingeschränkte Formbarkeit im Vergleich zum Luftbiegen | - Höhere Biegekraft und Tonnage als beim Luftbiegen - Langsamere Zykluszeiten aufgrund der Notwendigkeit, den Stempel ganz unten anzusetzen - Erhöhte Werkzeugkosten - Werkzeugverschleiß durch höhere Kontaktkräfte - Größere Gefahr der Beschädigung oder Überlastung des Werkzeugs - Markierungen oder Kratzer auf der Metalloberfläche, an der das Werkzeug anliegt - Eingeschränkte Formbarkeit im Vergleich zum Luftbiegen | - Die Winkelgenauigkeit ist in Richtung der unteren Biegung geringer. - Nicht geeignet für Bauteile, die sehr enge Winkeltoleranzen erfordern. - Unstimmigkeiten bei der Materialstärke und den Materialeigenschaften können zu Winkelabweichungen führen. - Ältere, weniger steife Stanzmaschinen haben möglicherweise Schwierigkeiten, gleichmäßige Winkel zu erzielen. |

IV. Was muss beim Biegen eines Metalls mit einer Abkantpresse beachtet werden?

Arten der Biegematerialien

Vor dem Biegen von Blechen müssen wir uns zunächst vergewissern, welche Materialien sich zum Biegen eignen.

Einige metallische Werkstoffe haben eine gute Dehnbarkeit und eignen sich besser zum Biegen, während andere Metalle weniger formbar oder spröde sind und beim Biegen leicht beschädigt werden oder brechen können.

Stahl

- Kaltgewalzter Stahl ist weit verbreitet, insbesondere in den Dicken 16 bis 10.

- Bestimmte Güten wie A36, A1011, A1008 sind sehr beliebt. A36 wird für Bleche mit einer Dicke von 1/4" und dicker verwendet, während A1008 für Bleche mit einer Dicke von bis zu 3/16" verwendet wird.

- Rostfreie Stähle wie 304 (allgemeine Anwendungen), 316 (ätzende Umgebungen) und 430 (magnetische Anwendungen) werden häufig gebogen.

Aluminium

- Die Aluminiumlegierungen 5052 und 3003 werden austauschbar verwendet und lassen sich leicht formen und schweißen. 5052 bietet eine bessere Festigkeit und Korrosionsbeständigkeit.

- 5083 Aluminium, die stärkste nicht wärmebehandelbare Legierung, wird in Schiffsanwendungen verwendet, die Schweißbarkeit, Formbarkeit und Korrosionsbeständigkeit erfordern.

- 6061-Aluminium wird für Platten von 3/16" und dicker, stranggepresste Formen und bearbeitete Teile verwendet. Es kann zur Erhöhung der Festigkeit wärmebehandelt werden, ist aber spröder.

Biegung Rückfederung

Beim Biegen wird die innere Oberfläche des Blechs zusammengedrückt und die äußere Oberfläche gedehnt.

Da die Metallplatte eine gute Biegsamkeit aufweist, wird die komprimierte Oberfläche nach der Entlastung eine gewisse Rückfederung aufweisen.

Das Ausmaß der Rückfederung wird durch die Materialeigenschaften wie Streckgrenze, Elastizitätsmodul und Duktilität bestimmt. Härteres, hochintensives Metall weist eine größere Rückfederung auf.

Um die Rückfederung zu kompensieren, muss das Metall bis zu einem gewissen Grad überbiegt werden, damit es in den gewünschten Endwinkel zurückfedert.

Der Biegeradius beeinflusst die Rückfederung der Platte. Je größer der Biegeradius, desto größer die Rückfederung.

Die Verwendung eines scharfen Stempels kann die Rückfederung verringern. Denn der scharfe Stempel hat einen kleinen Innenradius.

Biegezulage

Die Biegezugabe ist ein entscheidender Faktor, der bei der Berechnung der für einen Biegevorgang erforderlichen Materiallänge zu berücksichtigen ist.

Sie bezieht sich auf die Länge der neutralen Achse zwischen den beiden Biegelinien und kann je nach Dicke, Material und Biegewinkel des Werkstücks variieren.

Um die Biegezugabe zu berechnen, müssen Sie die Zugfestigkeit, Dehnung und Dicke des Materials sowie den Biegeradius und -winkel berücksichtigen.

Sobald Sie die Biegezugabe bestimmt haben, addieren Sie diese zur gesamten flachen Länge des Materials, um die erforderliche Materiallänge für das gewünschte Werkstück zu erhalten.

Es ist wichtig, dass die Biegezugabe genau ist, denn schon ein kleiner Rechenfehler kann zu Fehlern in den Abmessungen und der Form des fertigen Werkstücks führen.

Indem Sie die Biegezugabe berücksichtigen, können Sie präzisere und gleichmäßigere Ergebnisse bei Ihren Biegevorgängen erzielen.

V. Schlussfolgerung

Anhand meiner Ausführungen können Sie sehen, dass das Biegen von Abkantpressen eine gängige Methode zur Formung und Verarbeitung von Blechen ist.

Dabei wird mit dem Stempel Druck auf das Blech ausgeübt, so dass es sich durch plastische Verformung biegt. Die gängigsten und effektivsten Biegemethoden sind das Luftbiegen, das Tiefziehen und das Prägen.

Wenn Sie sich für die Technologie von Abkantpressen interessieren oder den Kauf einer solchen Ausrüstung in Erwägung ziehen, sollten Sie die ADH-Werkzeugmaschine in Betracht ziehen.

Als professioneller Hersteller von Abkantpressen mit mehr als 40 Jahren Erfahrung kann ADH eine Vielzahl von hochwertigen Hochdruck-Abkantpressen anbieten, die den Anforderungen verschiedener Branchen und Gelegenheiten gerecht werden. Willkommen bei Durchsuchen Sie unsere Produktseiten und erfahren Sie mehr über eine Reihe von Abkantpressen.