I. Einführung

In der modernen Fertigungsindustrie ist eine Abkantpresse ein unverzichtbares Gerät für die Bearbeitung von Blechen.

Ihre Eigenschaften wirken sich direkt auf die Präzision und Qualität der Produkte aus. Bei zahlreichen Biegetechnologien ist die Bombierung der Abkantpresse der Schlüssel zur Gewährleistung der Genauigkeit der Biegung.

Die Bombierung ist eine Technologie, die dazu dient, die ungleichmäßige Biegung auszugleichen, die durch die elastische Verformung der Werkzeugmaschine, des Werkzeugs und des Materials entsteht.

Kurz gesagt, es kann die Form des oberen Stempels und der unteren Matrize während des Biegens richtig einstellen, um sicherzustellen, dass der Biegewinkel über die gesamte Biegelänge konstant ist, wodurch die Präzision und Qualität des Werkstücks verbessert wird.

II. Definition und Bedeutung der Krönung

Definition

Die Bombierung von Abkantpressen ist entscheidend für die Korrektur der Biegegenauigkeit von Werkstücken.

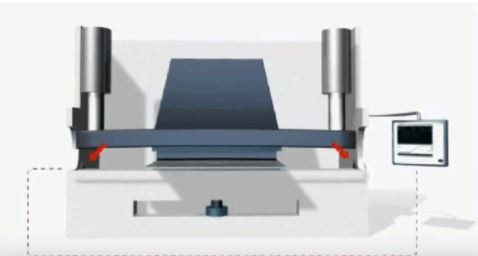

Während der BiegeverfahrenDer Ölzylinder an beiden Enden der Abkantpresse treibt den Stößel an, um Druck auf das Werkstück auszuüben.

Das Servoventil, das sich über dem linken und rechten Ölzylinder befindet, sowie die Positioniervorrichtung unter den Ölzylindern können die Hubposition des Ölzylinders steuern.

Bei jeder Biegung steuert das servohydraulische System die Position des Ölzylinders über voreingestellte Parameter, um sicherzustellen, dass der Stößel die von der Steuerung vorgegebene Position erreicht, was zu genaueren Biegewinkeln führt.

Beim Biegen einer Metallplatte sind jedoch die beiden Enden des Stößels der Abkantpresse der größten Kraft ausgesetzt, und die Reaktionskraft, die beim Biegen der Platte entsteht, verformt die untere Fläche des Stößels.

Dadurch werden beide Enden des Blechs im richtigen Winkel gebogen, aber die Verformung in der Mitte des Stempels ist am größten, insbesondere beim Biegen langer Bleche.

Wie in der Abbildung dargestellt, bewegt sich der Stößel der Abkantpresse beim Biegen einer Metallplatte nach oben, während sich das Bett der Maschine nach unten bewegt.

Um die Biegegenauigkeit zu verbessern und Biegewinkelfehler zu beseitigen, die durch die Verformung des Stößels und der Werkbank verursacht werden, ist es notwendig, deren Durchbiegung zu kompensieren.

Ein Ausgleichs- oder Bombierungssystem kann installiert werden, um eine entgegengesetzte Kraft zu erzeugen, die die Durchbiegung des Stößels und des Arbeitstisches ausgleicht.

Dieses Bombiersystem wird in der Regel für große Bleche und hochfeste Biegungen eingesetzt, da der Durchbiegungsfehler beim Biegen großer Bleche relativ groß ist.

Bedeutung

Vor der Erfindung des Entschädigungssystems haben einige Abkantpressenhersteller verwendeten konvexe Arbeitstische, um die Bombierung zu kontrollieren, aber der Ausgleich war weniger genau.

Mit der Verbesserung des CNC-Systems wird das Bombiersystem nun durch das CNC-System gesteuert.

Daher muss der Bediener nur die Länge, die Dicke, den Biegewinkel und andere Informationen über die Biegung eingeben.

Das Bombiersystem berechnet automatisch die Kompensationswerte. Das System kann diese Informationen speichern und die Daten bei der nächsten Wiederholung des Biegevorgangs direkt wiederverwenden.

Das Bombiersystem verbessert die Biegegenauigkeit und die Effizienz von Werkstücken in Kleinserien. Für große Tonnagen und hochfestes Biegen kann die Genauigkeit des Biegewinkels garantiert werden.

Das Bombieren umfasst das Kompensieren der natürlichen Verformung und Biegung, die in der Basis und im Stößel der Abkantpresse während des normalen Betriebs durch die Biegekraft auf das Werkstück aufgebracht.

Wenn eine Abkantpresse das Werkstück biegt, können sowohl der obere als auch der untere Querträger verbogen und verformt werden, was unerwünschte Auswirkungen auf das Endprodukt haben kann.

Durch die effektive Beherrschung der Kompensation von Abkantpressen können die Bediener ein präzises Biegen gewährleisten und so den Ausschuss im Fertigungsprozess reduzieren und die Produktivität steigern.

III. Wahl des Kronenkorkensystems

Die Bombierung wird in der Regel bei Abkantpressen mit großer Tonnage und hoher Festigkeit eingesetzt, da die Tonnage der Maschine direkt proportional zum Bedarf an Durchbiegungsausgleich ist.

Die Kompensation kann jedoch auch bei Abkantpressen mit geringerer Tonnage eingesetzt werden. Je größer die Länge der Werkbank und des Stößels der Abkantpresse ist, desto größer ist die Durchbiegung der Maschine.

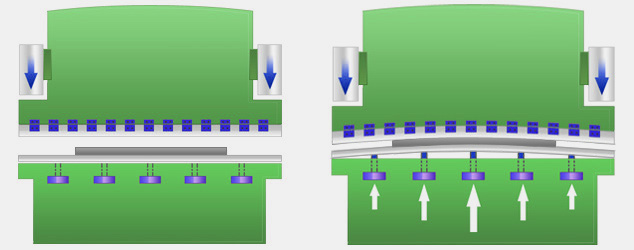

Es gibt zwei gängige Bombierverfahren: die hydraulische Bombierung und die mechanische Bombierung. Beide erzeugen eine nach oben gerichtete elastische Verformung in der Mitte des Arbeitstisches, um die Verformung des Stößels und des Arbeitstisches auszugleichen.

Die mechanische Bombierung kann eine optionale Einrichtung für die Abkantpresse sein, während die hydraulische Bombierung eine Standardeinrichtung für die Abkantpresse ist. Bei modernen Abkantpressen gibt es zwei Arten der Bombierung: die hydraulische Bombierung und die mechanische Bombierung.

Wir werden das Funktionsprinzip, die Vorteile und die Nachteile dieser beiden Methoden vorstellen.

Hydraulische Bombierung

Die hydraulische Bombierung erfordert einen Satz Ölzylinder, der unter der Werkbank der Abkantpresse installiert wird.

Die Position und Größe jedes Bombierzylinders werden entsprechend der Bombierkurve aus der Finite-Elemente-Analyse des Stößels und der Werkbank festgelegt.

Die hydraulische Bombierung wird verwendet, um die Bombierung der neutralen Platte durch eine relative Verschiebung zwischen der vorderen, mittleren und hinteren vertikalen Platte zu erreichen.

Das Prinzip besteht darin, die Wölbung durch die elastische Verformung der Stahlplatte selbst zu erreichen, und die Bombierung kann innerhalb des elastischen Bereichs der Werkbank eingestellt werden.

Wenn sich der Stößel und die Werkbank während des Biegens verformen, überträgt das hydraulische Bombiersystem den Druck durch hydraulischen Druck auf den Ausgleichszylinder.

Der Stößel und die Werkbank erzeugen dann eine ausgleichende Verformung, wodurch der Einfluss der Maschinenverformung auf die Platte verringert wird.

Dieses hydraulische Bombiersystem kann jedoch nicht die gesamte Werkbank kompensieren. Der lokale Ausgleich hängt von der Position des Ausgleichszylinders ab.

Einige hydraulische Bombiersysteme setzen nur einen Ausgleichszylinder in die Mitte der Werkbank, es gibt aber auch Mehrzylindersysteme.

Die numerisch gesteuerte hydraulische Bombierung stellt die Parameter entsprechend der Länge, Dicke und anderen Daten des Biegeteils im numerischen Steuerungssystem ein.

Anschließend werden die erforderlichen Kompensationswerte durch das Maschinencomputersystem berechnet und der Befehl an den Kompensationsverstärker übermittelt.

Das hydraulische Bombier-Proportionalventil empfängt das vom Kompensationsverstärker gesendete Signal zur Steuerung der Ölzylinder unter der Werkbank.

Die Kompensation wird durchgeführt, um die Verformung der Platte beim Biegen zu verringern.

Das hydraulische Bombiersystem ist komplex, und es können Probleme wie Ölleckagen, lose Dichtungsringe und andere Probleme auftreten.

Diese Probleme können sich auf die Höhe des jeweiligen hydraulischen Ausgleichs auswirken, was zu einer inkonsistenten Plattenverarbeitung führt.

Der Vorteil der hydraulischen Bombierung ist, dass die Maschine mit zunehmender Betriebszeit keine Verschleißprobleme hat. Bei der mechanischen Bombierung hingegen treten Verschleißprobleme auf.

Im Vergleich zu mechanischen Bombiersystemen können hydraulische Bombiersysteme eine präzise Steuerung und zeitnahe Anpassung der Tonnage ermöglichen.

Mechanische Bombierung

Bei der mechanischen Bombierung wird ein Keil zum Ausgleich des Arbeitstisches verwendet. Keilblöcke können in einzelne Keilblöcke und mehrere Gruppen von Keilblöcken unterteilt werden.

Das mechanische Bombiersystem, das aus mehreren Gruppen von Keilblöcken besteht, hat mehr Ausgleichspunkte als die drei Ausgleichspunkte der herkömmlichen hydraulischen Bombierung, und es gibt keinen blinden Ausgleichsbereich.

Das mechanische Bombiersystem kann einen Ausgleich über die gesamte Werkbank realisieren. Die Durchbiegung kann durch konvexes Arbeiten an jeder beliebigen Stelle der Länge des gesamten Arbeitstisches kompensiert werden.

Das CNC-System berechnet die erforderliche Bombierkraft entsprechend der Belastungskraft, wenn das Werkstück gebogen wird. Diese Kraft führt zu einer Verformung des Stößels und der vertikalen Platte des Arbeitstisches.

Das System steuert automatisch die Relativbewegung der Keilblöcke, um die durch den Stößel und die vertikale Platte der Werkbank verursachte Verformung wirksam auszugleichen.

Das gefaltete Werkstück weist eine hohe Präzision und eine geringe Abweichung bei der Bearbeitung der Platten auf, wodurch es für die Massenproduktion geeignet ist.

Im Vergleich zum hydraulischen Bombiersystem hat das mechanische Bombiersystem einige Vorteile, wie z. B. keine Ölleckagen, eine geringe Ausfallrate und Umweltfreundlichkeit.

Bei der mechanischen Bombierung wird eine lineare Skala verwendet, um die Position des Rückmeldesignals zu messen. Die digitale Steuerung macht den Bombierungswert genauer. Im Laufe der Zeit kann sich der Keil jedoch abnutzen, was den Kompensationseffekt beeinträchtigen kann.

Der mechanische Bombiervorgang stellt hohe Anforderungen. Wenn das gleiche Werkstück mehrmals gebogen werden muss, muss der Arbeiter in Echtzeit Anpassungen vornehmen.

Selbst wenn die Arbeitnehmer über ausreichende Erfahrung verfügen, können unvorhersehbare Fehler auftreten. Daher sind hohe Anforderungen an mechanische Ausgleichsvorgänge erforderlich.

Wenn das Werkstück nicht oft gebogen werden muss und der Arbeiter geübt ist, kann die mechanische Bombierung aufgrund ihrer Werkstückgenauigkeit in Betracht gezogen werden.

Vergleich zwischen hydraulischer Bombierung und mechanischer Bombierung

| Projekt | Hydraulische Bombierung | Mechanische Bombierung |

| Vorteil | 1. Mit zunehmender Nutzungsdauer gibt es keine Abnutzungserscheinungen mehr. 2. Im Vergleich zur mechanischen Bombierung kann sie eine präzise Kontrolle und rechtzeitige Anpassung der Tonnage bieten. | 1. Es ist möglich, die gesamte Werkbank zu kompensieren, und der Ausgleich der Abweichung kann an jeder beliebigen Position entlang der Werkbank durch konvexes Arbeiten erreicht werden. 2. Falten des Werkstücks wird eine hohe Präzision und minimale Unterschiede in jedem Blatt Verarbeitung, geeignet für die Massenproduktion. 3. Im Vergleich zu hydraulischen Bombiersystemen ist es ölfrei, hat geringe Ausfallraten und ist umweltfreundlich. |

| Nachteil | 1. Der Ausgleich kann nicht die gesamte Werkbank abdecken; ein Teilausgleich hängt von der Position des Ausgleichszylinders ab. 2. Das System ist komplex und es kann zu Problemen wie Ölleckagen und sich lösenden Dichtungen kommen, was sich jedes Mal auf die Höhe des hydraulischen Ausgleichs auswirkt und zu einer inkonsistenten Blechbearbeitung führt. | 1. Im Laufe der Zeit können sich die Keile abnutzen, wodurch der Ausgleichseffekt beeinträchtigt wird. 2. Die Anforderungen an die Bedienung sind hoch. Wenn ein und dasselbe Werkstück mehrmals gebogen werden muss, müssen die Arbeiter in Echtzeit nachjustieren. Selbst bei großer Erfahrung können unvorhersehbare Fehler auftreten, daher die hohe Anforderung an die Präzision bei mechanischen Ausgleichsvorgängen. |

IV. Berechnung und Einstellung der Biegekompensation für verschiedene Werkstücke

Verständnis für die Notwendigkeit einer Entschädigung

Der Elastizitätsmodul von MaterialienVerschiedene Materialien haben unterschiedliche Elastizitätsmodule, die den Grad der elastischen Verformung von Materialien unter Belastung beeinflussen.

Dicke des WerkstücksJe größer die Dicke ist, desto höher ist die Biegesteifigkeit und desto mehr Ausgleich ist erforderlich.

Länge des WerkstücksJe größer die Länge, desto größer ist die Verformung der Werkzeugmaschine und der Form während des Biegevorgangs, so dass ein größerer Ausgleich erforderlich ist.

Berechnung des Ausgleichsbetrags

Die Berechnung des Ausgleichsbetrags hängt normalerweise von empirischen Formeln, der Finite-Elemente-Analyse (FEA) oder dem Ausgleichsalgorithmus der Werkzeugmaschine ab. Im Folgenden finden Sie ein vereinfachtes Berechnungsverfahren:

Schritt 1: Sicherstellung der grundlegenden Parameter

Stellen Sie die Materialart, -dicke und -länge sicher. Ermitteln oder berechnen Sie den Elastizitätsmodul und die Streckgrenze eines Werkstoffs.

Schritt 2: Empirische Formeln oder Software verwenden

Für einfache Anwendungen können Sie empirische Formeln verwenden, um den Ausgleich zu schätzen. Diese Formeln basieren in der Regel auf der Art des Materials, der Dicke und der Länge.

Für komplexere oder genauere Anwendungen können Sie Finite-Elemente-Analysesoftware (wie ANSYS oder SolidWorks Simulation) verwenden, um Simulationen durchzuführen und den erforderlichen Ausgleichsbetrag genau zu berechnen.

Viele moderne Abkantpressen verfügen über eingebaute Ausgleichsalgorithmen, die es dem Bediener ermöglichen, die grundlegenden Parameter des Werkstücks einzugeben, woraufhin die Maschine den erforderlichen Ausgleichsbetrag berechnet.

Schritt 3: Einstellen des Ausgleichswerts

Nach den Berechnungs- und Simulationsergebnissen wird der Kompensationswert über die Steuerung der Werkzeugmaschine eingegeben.

Bei hydraulischen oder mechanischen Systemen ist darauf zu achten, dass die Kompensationseinstellung mit der tatsächlichen Leistung und den Grenzen der Werkzeugmaschine übereinstimmt.

Tatsächliche Anwendung und Anpassung

Vor dem Biegen ist eine Probebiegung erforderlich, um die Genauigkeit der Kompensationseinstellung zu überprüfen. Der Ausgleichsbetrag muss auf der Grundlage der Biegeergebnisse angepasst werden, um den erforderlichen Biegewinkel und die erforderliche Präzision zu erreichen.

Zeichnen Sie die erforderliche Kompensationseinstellung für Werkstücke mit unterschiedlichen Materialien und Spezifikationen auf, damit Sie sie in Zukunft leichter nachschlagen können.

Kontinuierliche Überwachung und Optimierung

Prüfen und warten Sie das Bombiersystem regelmäßig, um Genauigkeit und Zuverlässigkeit zu gewährleisten. Erfassen und analysieren Sie die Produktionsdaten und optimieren Sie die Kompensationseinstellungen, um die Produktionseffizienz und Produktqualität zu verbessern.

V. Schlussfolgerung

Kurz gesagt, die Bombierung von Abkantpressen spielt eine zentrale Rolle bei der Herstellung von Abkantpressen. Durch die Einstellung angemessener Biegekompensationsparameter kann die Rückfederung des gebogenen Werkstücks wirksam reduziert werden, wodurch die Biegegenauigkeit verbessert und gleichzeitig die Produktqualität sichergestellt wird.

Mit der rasanten Entwicklung der Technologie werden Technologien wie fortschrittliche Sensoren, Datenanalyse und maschinelles Lernen auf die Bombierung von Abkantpressen angewandt, um eine sofortige, dynamische und anpassungsfähige Bombierungssteuerung zu erreichen und die Genauigkeit und Effizienz der Abkantpressenverarbeitung weiter zu verbessern.

Im Zeitalter der schnellen technologischen Entwicklung ist es wichtig, einen erfahrenen und fortschrittlichen Hersteller von Abkantpressen zu wählen.

ADH Machine Tool, ein professioneller Hersteller von Abkantpressen seit über 40 Jahren, bietet nicht nur qualitativ hochwertige und hochpräzise Abkantpressen an, sondern widmet sich auch der Innovation und Forschung, um den sich ändernden Anforderungen des Marktes gerecht zu werden.

Wir laden Sie herzlich dazu ein Durchsuchen Sie unsere Abkantpressen-Seite und erfahren Sie mehr über die Details und technischen Vorteile unserer Produkte.