El CNC prensa plegable es una sofisticada máquina de procesamiento de chapa que requiere un funcionamiento preciso bajo el control tanto de un controlador CNC como de un operario.

Es importante establecer cuidadosamente los parámetros y procedimientos necesarios antes de iniciar un trabajo de plegado.

Sin embargo, incluso con la preparación y el mantenimiento adecuados, la prensa plegadora puede sufrir fallos mecánicos con el paso del tiempo.

Entre los problemas más comunes se encuentran las vibraciones durante el plegado, las fugas de aceite y el tamaño y la forma imprecisos de las piezas acabadas, lo que provoca desperdicios de material e incluso daños en la máquina.

En algunos casos, estos fallos también pueden suponer un riesgo para la seguridad del operador.

En este blog exploraremos las razones de los errores en plegado con plegadora y ofrecer consejos para prevenirlos y evitarlos.

La máquina no se mantiene limpia.

No mantener limpia la prensa plegadora es un problema común en su uso.

Con el tiempo, la suciedad acumulada puede provocar el desgaste de piezas y moldes.

Los residuos pueden incluso rayar la pieza y la presencia de polvo puede afectar al funcionamiento de la máquina.

Para evitar estos problemas, es importante limpiar la prensa plegadora y sus herramientas antes y después de su uso.

Deben retirarse todos los residuos, el aceite y el polvo para evitar que el polvo se infiltre en la máquina.

Una limpieza regular puede prolongar la vida útil de la máquina.

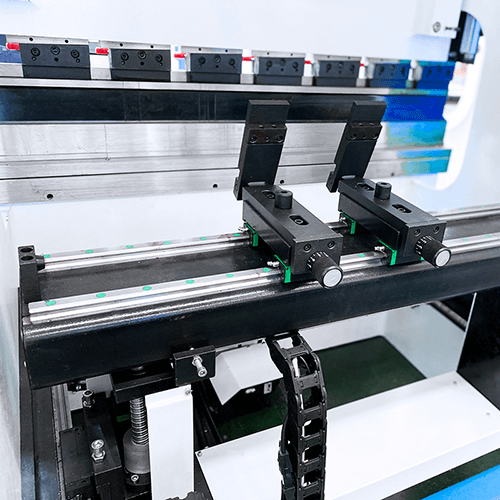

El ariete no es vertical cuando se ejecuta

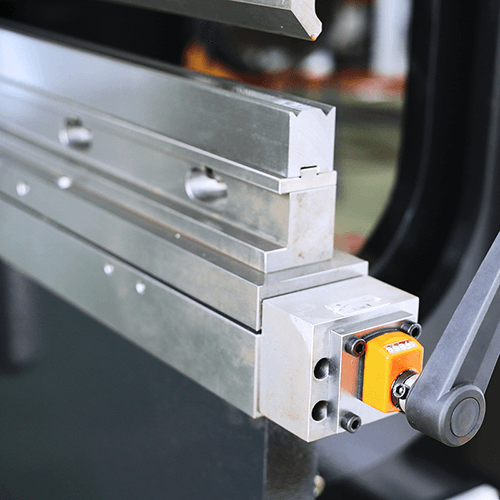

El desgaste del raíl guía y una lubricación inadecuada a lo largo del tiempo pueden provocar un aumento de la holgura.

Es esencial inspeccionar el grado de desgaste del carril guía y ajustar la holgura en consecuencia.

Si el desgaste es importante, es necesario sustituir la placa de presión del carril guía.

No lubricar la prensa plegadora a tiempo puede exacerbar la fricción entre las piezas móviles.

Para evitar una lubricación intempestiva, se recomienda utilizar un sistema de lubricación automático o semiautomático.

Para garantizar la longevidad de la prensa plegadora, lo mejor es elegir una placa de bronce de estaño o hierro dúctil con una superficie de unión rectificada.

El perno de unión debe colocarse por debajo de la superficie de la junta y disponer de una ranura dentada de aceite lubricante para favorecer una lubricación eficaz.

El carnero se enfada

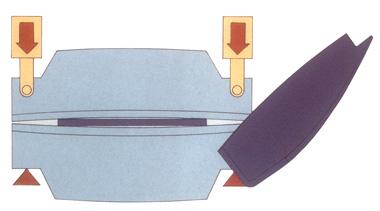

La flexión prolongada puede provocar el abombamiento del cilindro de la prensa plegadora y del centro de la mesa de trabajo.

Este saliente, conocido como deflexión, se refiere al saliente hacia arriba del cilindro y a la flexión hacia abajo del centro de la mesa de trabajo bajo carga de tonelaje máximo.

La deflexión está limitada por la carga máxima de tonelaje, y el cilindro y la mesa de trabajo pueden volver a sus posiciones normales si se retira la carga.

Sin embargo, si el ariete y la mesa de trabajo son defectuosos y la carga de tonelaje es demasiado alta, puede causar daños temporales o permanentes en el centro del ariete y la mesa de trabajo.

Esto da como resultado una mayor distancia entre el centro del ariete y la base en comparación con la distancia en ambos extremos, provocando que el ángulo de flexión en el centro sea mayor que el ángulo de flexión en ambos extremos.

Este defecto puede afectar a la precisión de las piezas dobladas y dar lugar a una forma parecida a una canoa.

Para mitigar este problema, se recomienda ajustar gradualmente la carga dentro del rango de tonelaje nominal de la máquina, equipar la máquina con un coronando dispositivo, y utilizar cuñas para compensar la desviación del ariete.

Si la compensación ya no es posible, la única solución es volver a mecanizar el cilindro y la mesa de trabajo.

El ariete no puede bajar rápidamente / lentamente

Si el movimiento del cilindro es demasiado lento cuando desciende, puede deberse a la estanqueidad del carril guía o a la falta de señal de la servoválvula.

Otra posible causa es que cada eje del tope trasero no esté bien ajustado.

Además, es posible que el ariete no vuelva a la posición superior debido a una válvula de llenado atascada o a un anillo de sellado con fugas.

Para solucionar este problema, es importante comprobar el apriete adecuado del carril guía del ariete y asegurarse de que la válvula servoproporcional tiene señal eléctrica.

Además, debe comprobarse que el eje del tope trasero está en su sitio de acuerdo con la programación del controlador.

Por último, debe comprobarse que la válvula de llenado no esté atascada y que no haya fugas en la junta de estanqueidad.

Radio de curvatura incorrecto

Un radio de curvatura incorrecto puede dañar la herramienta y provocar un curvado impreciso de la pieza.

Esto puede ocurrir cuando el radio de curvatura es demasiado pequeño y la presión sobre la punta de la matriz es excesiva, o cuando la abertura de la pieza está demasiado cerca del radio de curvatura.

Para evitar daños en la herramienta y en la pieza de trabajo, deben tomarse las siguientes medidas:

- Determinación del radio de curvatura en función de las especificaciones del material para cada proceso.

- Entendiendo que el radio de curvatura para la flexión longitudinal es mayor, mientras que el radio de curvatura para la flexión transversal es menor.

- Asegurarse de que la distancia entre la abertura de la chapa (como una muesca) y la línea de plegado es al menos tres veces el grosor de la chapa para evitar la deformación de la pieza.

Los distintos materiales tienen diferentes grados de ductilidad y resistencia a la tracción, por lo que es importante tener en cuenta estos factores a la hora de determinar el radio de curvatura.

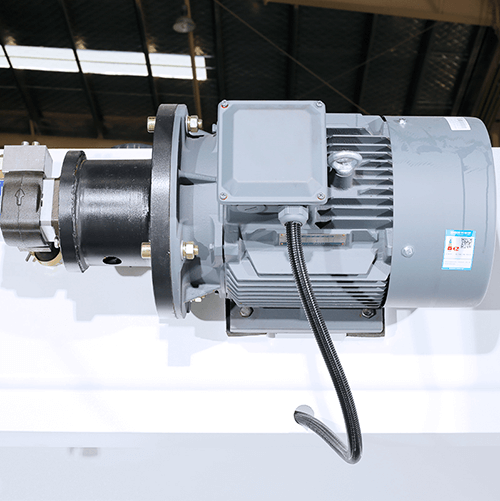

El motor principal no puede arrancar

El fallo del motor principal puede deberse a un cableado suelto o a una fuente de alimentación de control defectuosa.

Además, es importante asegurarse de que el botón de parada de emergencia no se ha activado.

Otras causas posibles son daños en el contactor de CA, sobrecarga del circuito o un relé térmico defectuoso.

Para solucionar este problema, compruebe el cableado de la fuente de alimentación del interruptor, verifique que se ha soltado el botón de parada de emergencia y asegúrese de que hay una protección de sobrecarga adecuada en el circuito.

Además, inspeccione otras piezas en busca de daños.

La pieza está agrietada y es irregular después de doblarla

Tras la flexión, pueden aparecer grietas en la superficie de la pieza.

Esto puede deberse a un pequeño radio de curvatura interior de la matriz o a una pequeña holgura de curvatura.

El propio material también puede estar defectuoso, con rebabas hacia el exterior.

El extremo curvo de la pieza también puede volverse irregular, lo que se debe a la contracción y deformación de la superficie exterior tras el estiramiento, y al plegado y deformación de la superficie interior tras la compresión.

Para solucionar estos problemas, es necesario mejorar la suavidad de las herramientas y aumentar el radio de curvatura de la matriz.

También puede ayudar ajustar la distancia de flexión y utilizar materiales metálicos con mejor plasticidad.

Asegúrese de que el radio de redondeo de la matriz se corresponde con el redondeo exterior de la pieza.

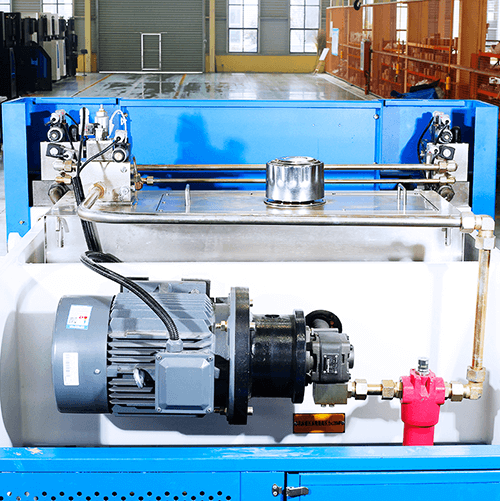

El sistema hidráulico no tiene presión de flexión

La causa puede deberse a obstrucciones en el orificio del acelerador y en el elemento de la válvula o a una fuga en el anillo de estanqueidad del pistón del cilindro.

Para resolver este problema, compruebe si la válvula de mariposa y el elemento de válvula están bloqueados y limpie cualquier obstrucción con prontitud.

Asegúrese de que el orificio de llenado del depósito de aceite esté lleno de aceite hidráulico y de que el depósito esté completamente lleno para purgar cualquier gas.

Inspeccione el anillo de sellado del pistón en busca de fugas y sustitúyalo si es necesario.

Conclusión

Hemos tratado algunos problemas comunes y soluciones para prensas plegadoras.

Hay muchos problemas que pueden surgir con las prensas plegadoras, y no se pueden enumerar todos aquí.

Si necesita más información, no dude en ponerse en contacto con nosotros para obtener respuestas más detalladas.

Un mantenimiento adecuado es crucial para el uso eficaz y la prolongación de la vida útil de una prensa plegadora.

Preguntas Frecuentes

¿Cómo calibrar el ángulo de flexión?

Para calibrar el ángulo de la prensa plegadora, es necesario calcular primero el fuerza de flexión necesario para doblar la chapa mediante una fórmula de cálculo.

A continuación, calcule el valor de la presión indicada (P) y ajuste la fuerza del volante de la válvula de rebose para que supere ligeramente la fuerza necesaria para doblar la placa metálica.

La distancia de la galga trasera puede ajustarse para modificar la posición durante el plegado en la dirección longitudinal.

La posición del ariete puede ajustarse cambiando los parámetros del controlador, y la velocidad del ariete puede modificarse mediante el interruptor de carrera.

El tiempo de carrera puede ajustarse mediante un potenciómetro.

Por último, ajuste la separación entre los utillajes superior e inferior mediante el botón situado en la parte inferior derecha del banco de trabajo.

¿Cómo se calibra el calibrador de espalda?

Si la barra de retrocalibrado es imprecisa, es necesario alinearla y calibrarla. Para ello, afloje primero los tornillos de fijación situados debajo de la barra de tope.

A continuación, ajuste los tornillos delanteros y traseros y desplace la rueda trasera del calibrador hacia delante hasta que quede paralela.

Utiliza una sonda para comprobar y medir los valores de los lados izquierdo y derecho.

A continuación, afloje los tornillos de cabeza plana delanteros y traseros y mida el valor para asegurarse de que el calibrador trasero y la sonda están paralelos.

Por último, ajuste el punto de referencia del eje X al tamaño correcto programando los parámetros del regulador.

Cuáles son los tipos de métodos de doblado utilizados en la prensa de frenado?

La plegadora utiliza tres métodos de plegado: curvado por aire, flexión inferiory acuñación.

En el plegado por aire, el punzón sólo entra en contacto con la chapa en el hombro inferior de la matriz y cuanto más desciende el punzón, más agudo se vuelve el ángulo de plegado.

En el plegado inferior, la parte superior del punzón está en contacto con la chapa, y el tonelaje necesario es pequeño, lo que provoca el rebote de la chapa.

Debe utilizarse un ángulo agudo para obtener el ángulo de flexión requerido.

El doblado de monedas se deriva de la tecnología de acuñación anterior y requiere un tonelaje muy elevado, lo que hace que el troquel y la placa estén en pleno contacto.