En el diseño 3D de piezas, las dimensiones de diseño deben tener en cuenta la gama total de variaciones admisibles.

Los diseñadores de piezas deben tener en cuenta la gama de posibles cambios de dimensiones del producto durante el proceso de diseño.

Si el intervalo de variación de las dimensiones de la pieza no es adecuado, por ejemplo, si la tolerancia de la chapa es demasiado ajustada, será necesario un proceso de fabricación más preciso para garantizar la precisión del producto acabado.

Sin embargo, esta tecnología sólo está disponible en unos pocos fabricantes y supone un aumento significativo de los costes de producción.

En cambio, si el margen de tolerancia es demasiado amplio, no puede garantizar la calidad de las piezas.

Por tanto, es esencial determinar un intervalo de tolerancia adecuado para el tamaño de la pieza que tenga en cuenta tanto la precisión como el coste.

¿Qué es la tolerancia de la chapa?

La tolerancia en chapa metálica es un intervalo especificado que permite variaciones en las dimensiones de diseño de las piezas.

El intervalo de tolerancia define los límites superior e inferior del tamaño de diseño variable de la pieza.

La zona de tolerancia de la chapa es un área definida por las desviaciones superior e inferior.

Las tolerancias más holgadas tienen una zona de tolerancia más amplia, mientras que las tolerancias más estrictas tienen una gama más pequeña de límites superior e inferior.

Unas tolerancias más estrictas también significan que las dimensiones de la pieza son más precisas.

¿Por qué necesitamos la tolerancia en chapa metálica?

Durante el procesamiento de las piezas, las pequeñas diferencias en las chapas metálicas pueden dar lugar a diferencias en el producto final.

Factores como el grosor, la pureza, la textura, la antigüedad y el método de transformación del material pueden influir en la calidad de la transformación de la chapa.

Disponer de un determinado margen de tolerancia puede mejorar el ajuste de la pieza y reducir potencialmente los costes de producción, siempre que se mantenga dentro de un margen razonable.

Un tamaño demasiado preciso requiere tecnología y equipos más especializados, lo que suele traducirse en tiempos de procesamiento más largos.

En consecuencia, el uso de tolerancias razonables en el diseño de las piezas es crucial para determinar el tamaño del producto final.

Definiciones relativas de las tolerancias

Existen varias formas de tolerancias utilizadas en el procesamiento de chapas metálicas, como longitud, anchura, grosor, espesor de pared, curvas, rizos, avellanados, dobladillos, agujeros, ranuras, muescas y lengüetas.

Además de la tolerancia dimensional, las piezas también presentan diferencias entre su forma real o su posición mutua en comparación con la geometría ideal, denominadas tolerancia de forma y tolerancia de posición, respectivamente.

La tolerancia dimensional se refiere a la variación admisible en el tamaño y se expresa como la diferencia entre la dimensión límite máxima y la dimensión límite mínima, o entre la desviación superior y la desviación inferior.

Por otra parte, la tolerancia de posición es la variación total permitida por la posición de la característica real en relación con el punto de referencia y puede dividirse a su vez en tolerancia de orientación, tolerancia de posicionamiento y tolerancia de excentricidad.

Los grados de tolerancia determinan la precisión de las dimensiones y se dividen en 18 grados según las normas internacionales, con valores de tolerancia mayores que representan menores dificultades de procesamiento.

Las IT01 a IT4 se utilizan para la producción de calibres e instrumentos de medida, mientras que las IT5 a IT7 se emplean para aplicaciones de ingeniería de precisión, y las IT12 a IT14 para el procesado o estampado de chapa metálica.

Los símbolos de tolerancia se expresan en valor absoluto sin signo; una tolerancia dimensional menor indica una mayor precisión dimensional.

La tolerancia de cota es igual a la diferencia entre la cota límite máxima y la cota límite mínima o igual a la diferencia entre la desviación superior y la desviación inferior.

¿Cómo determinar las tolerancias de las chapas?

La tolerancia de pieza se refiere a las dimensiones en el diseño y la fabricación de piezas que no tienen indicaciones de tolerancia o que no forman parte de la cadena de dimensiones y no afectan directamente a las propiedades de ajuste.

La selección adecuada de la tolerancia de la pieza es crucial para el ajuste dimensional de las piezas en el diseño mecánico.

Si la tolerancia de la pieza no se elige correctamente, la cadena de dimensiones del diseño de la pieza estará incompleta.

Para piezas con requisitos de precisión menores, pueden utilizarse tolerancias generales en el proceso de marcado de tolerancias.

Sin embargo, para piezas con requisitos de alta precisión, la tolerancia debe especificarse detalladamente en el diseño mecánico para garantizar que satisface las necesidades reales.

El tamaño, la forma, la ubicación y otros requisitos de una pieza vienen determinados por su función.

La selección del grado de tolerancia debe cumplir los requisitos de diseño y calidad de las piezas, teniendo en cuenta factores como el coste de procesamiento, el rendimiento del producto, la función, la vida útil y el consumo de combustible.

| Formado o doblado | +/- 0,508 mm (0,020") |

| Doblar hacia el agujero o la característica | +/-0,254 mm (0,010") |

| Diámetros con inserciones | +/-0,0762 mm (0,003") |

| Angularidad | +/- 1° |

| Agujeros | +/-0,127 mm (0,005") |

| De borde a borde | ±0,127 mm (0,005") |

| Borde del agujero | ±0,127 mm (0,005") |

| De agujero a agujero | ±0,127 mm (0,005") |

| Agujero para el hardware | ±0,254 mm (0,010") |

| Borde al hardware | ±0,254 mm (0,010") |

| De hardware a hardware | ±0,381 mm (0,015") |

| Doblar al agujero | ±0,381 mm (0,015") |

| Doblar al hardware | ±0,381 mm (0,015") |

| Doblar hasta el borde | ±0,254 mm (0,010") |

| Doblar para doblar | ±0,381 mm (0,015") |

¿Cómo hacer un análisis de tolerancia?

Los métodos de análisis de tolerancia son principalmente unidimensionales y tridimensionales.

El método unidimensional no necesita comprar software, por lo que el coste es bajo, mientras que el método tridimensional cuesta más.

También hay dos métodos diferentes para el análisis de la tolerancia unidimensional, uno es el caso peor y el otro es el método de la raíz cuadrada media (RSS).

El segundo método pertenece a la categoría de los métodos estadísticos, mientras que el método de los límites es relativamente sencillo.

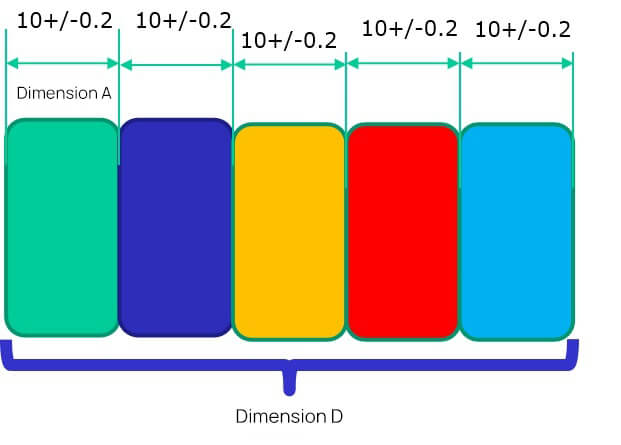

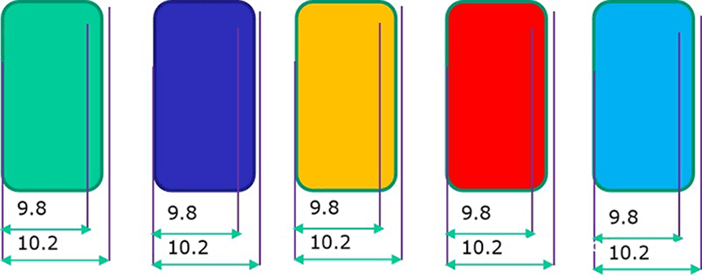

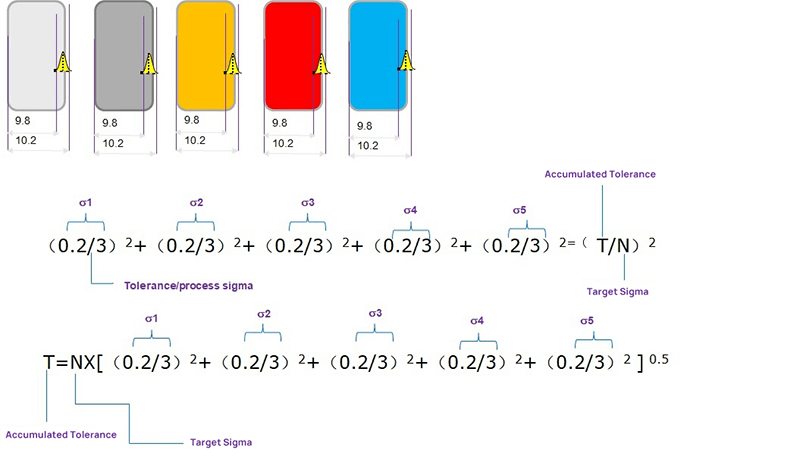

Límite superior de la dimensión USL: 10,2+10,2+10,2+10,2+10,2=51

Límite inferior de la dimensión: 9,8+9,8+9,8+9,8=49, por lo que el rango de fluctuación de la dimensión D es de 49~51

El método de límite es la acumulación directa de cada límite de tamaño, mientras que el método estadístico es considerar la probabilidad de cada tamaño para calcular la probabilidad de cada tamaño después de la acumulación.

Si queremos utilizar el método de la probabilidad para analizar, necesitamos conocer la probabilidad respectiva de cada dimensión.

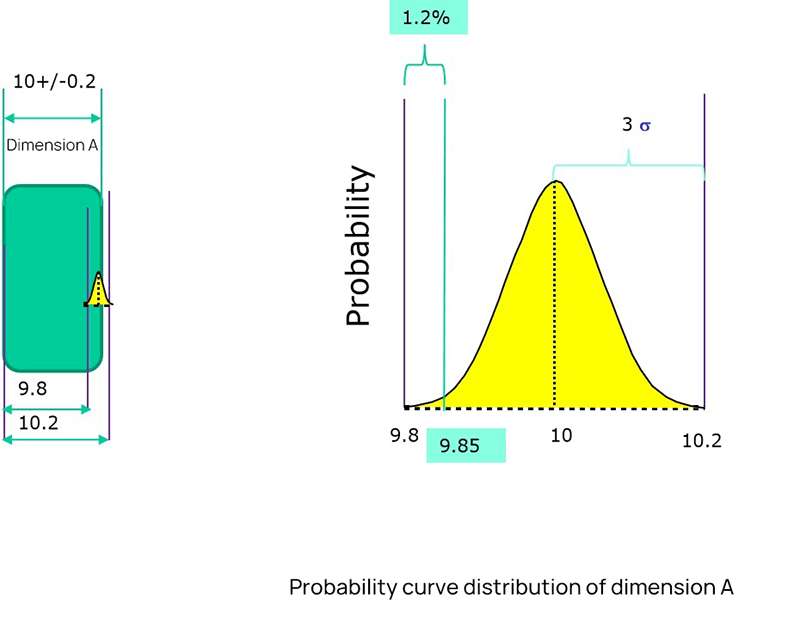

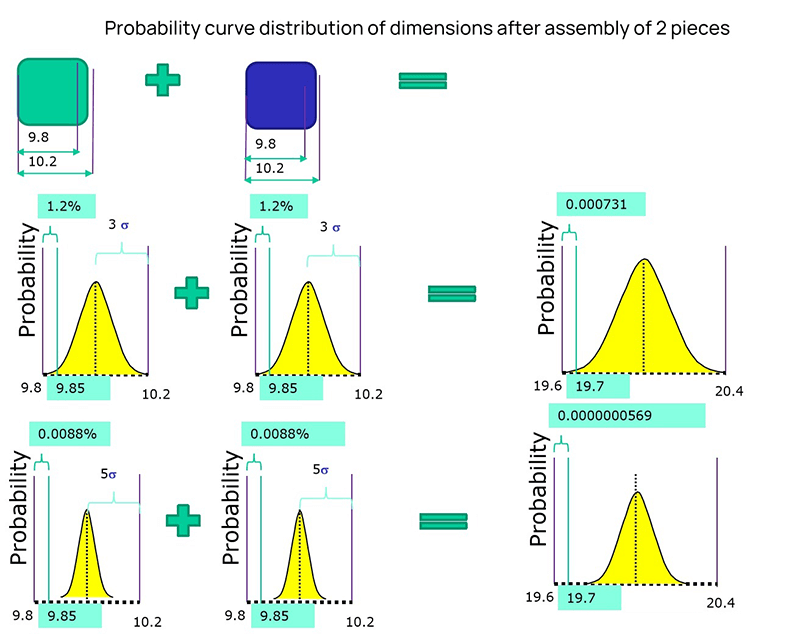

La siguiente es la probabilidad de distribución de la dimensión A. Si es un proceso estable, entonces debe ser una distribución normal.

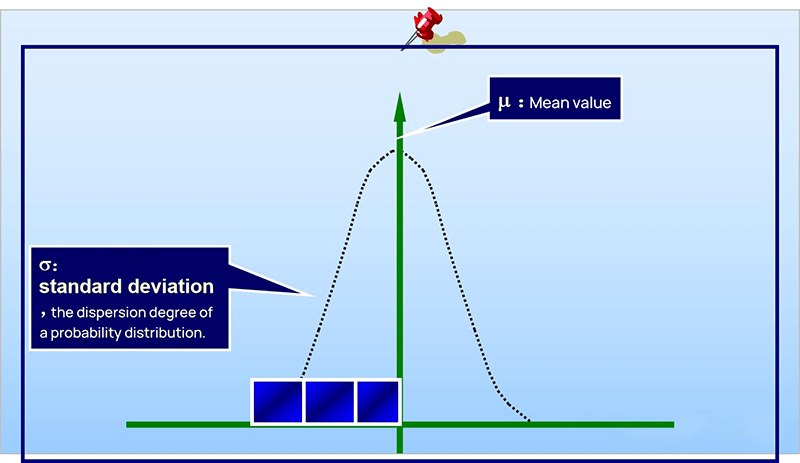

Entonces necesitamos conocer la distribución global, y necesitamos conocer los dos parámetros de la distribución normal, la media y la desviación estándar.

La desviación estándar describe el estado discreto de una distribución. Es una medida de la dispersión media de un grupo de datos.

La desviación estándar es grande, lo que indica que hay una gran diferencia entre la mayoría de los valores y el valor medio.

La pequeña desviación estándar indica que la diferencia entre la mayoría de los valores y la media es pequeña.

Tras conocer el valor medio y la desviación estándar, podemos ver la distribución de esta dimensión.

Como se muestra en la figura anterior, el valor medio es 10 y la desviación estándar es 0,067.

Si se acumulan dos dimensiones, el valor medio es el mismo, y la desviación estándar es diferente, entonces la distribución acumulativa es completamente diferente.

Los resultados serán diferentes si el estado de distribución de la fluctuación de la dimensión es diferente.

La definición original de la tolerancia es la vía de la definición del límite, que no puede describir bien una distribución.

Se necesitan dos parámetros para describir una distribución, el valor medio y la desviación estándar.

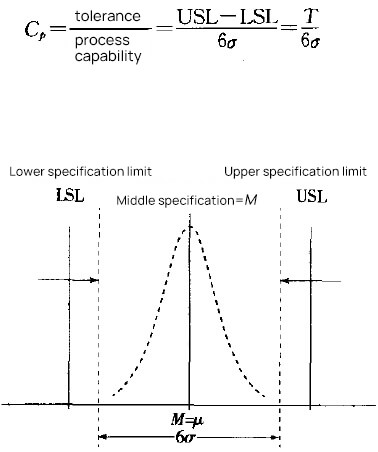

Para asociarse con la tolerancia del intervalo original, es necesario introducir otro parámetro, el CPK.

Para simplificar la descripción, suponemos que el centro no se desplaza, CP=CPK.

Como se muestra en la siguiente figura, con un rango de tolerancia y CP, se puede conocer la desviación estándar. Si se añade el valor medio, se puede determinar la distribución normal.

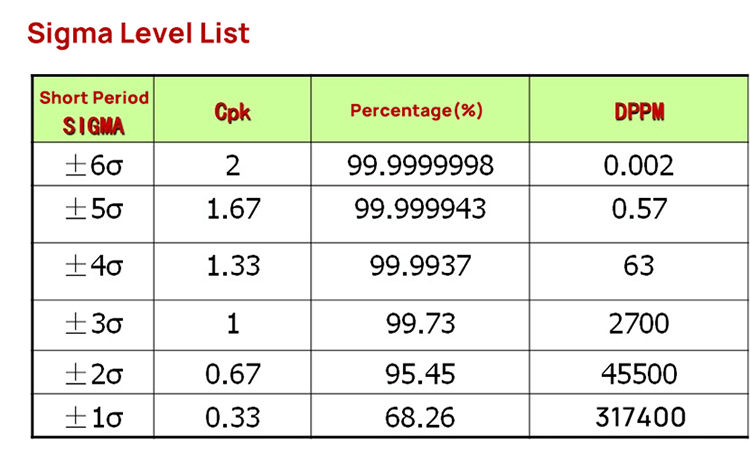

La siguiente tabla muestra el nivel sigma correspondiente a CP (CPK). CP (CPK) 2 significa 6 sigmas, y CP (CPK) 1,67 significa 5 sigmas.

Cuando conocemos el CP (CPK), podemos obtener el nivel sigma, y conocemos la distribución normal.

Por lo tanto, el valor medio, el rango de tolerancia y el CP (CPK) deben conocerse durante el análisis de tolerancia.

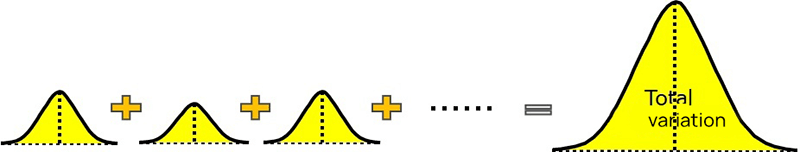

Si conocemos la distribución de todas las dimensiones en la cadena de dimensiones, tenemos que calcular la distribución de la variación total.

Necesitamos la fórmula de cálculo de RSS(Root Sum Square), es decir, el cuadrado de la desviación estándar de la distribución normal de la desviación estándar global es igual a la suma cuadrada de la desviación estándar de cada sub-distribución.

Por lo tanto, la desviación estándar de cada dimensión=el nivel sigma correspondiente a la tolerancia/CP, como se muestra en la figura siguiente σ expresa la desviación estándar.

σ²= (tolerancia/ sigma del proceso) ²

El apilamiento diferente σ² es la distribución total de la desviación estándar global σ²

Por último, se puede utilizar una plantilla de Excel para aplicar el proceso de análisis.

Rellene los parámetros relevantes de cada dimensión en la tabla de la plantilla para obtener los resultados de apilamiento de la desviación estándar global.

Conclusión

Este blog ofrece una visión general de los fundamentos de la tolerancia en chapa metálica y de cómo realizar un análisis de tolerancia.

El diseño de las piezas es cada vez más complejo y las tolerancias exigidas cada vez más estrictas.

Para lograr la tolerancia de chapa requerida en el diseño de las piezas, los fabricantes deben utilizar maquinaria precisa durante la producción.

ADH cuenta con 20 años de experiencia en la fabricación de máquinas de procesamiento de chapa, incluidas prensas plegadoras, cizallas y máquinas de corte por láser de fibra.

Si desea adquirir una máquina de procesamiento de chapa metálica, nuestros expertos en productos están a su disposición para proporcionarle información detallada.

Preguntas Frecuentes

¿Qué es la tolerancia de planicidad de la chapa?

La planitud es un tipo de tolerancia de forma, representada por un símbolo de círculo (○).

Limita la desviación entre el contorno circular real y el contorno circular ideal de las piezas con superficies cilíndricas (incluidas las superficies cónicas y esféricas) dentro de una sección transversal perpendicular al eje.

¿Qué es la tolerancia estándar de la chapa metálica?

Una tolerancia estándar es cualquier tolerancia enumerada en una norma internacional para determinar el tamaño de la zona de tolerancia.

Las tolerancias estándar se dividen en grados de tolerancia, unidades de tolerancia y dimensiones básicas.

En general, existen 18 grados de tolerancias estándar.

Cuanto mayor sea el grado de la tolerancia estándar, menor será el valor de la tolerancia, lo que se traduce en un mayor nivel de precisión de tamaño para las piezas con un tamaño determinado.