I. Introducción

En la industria manufacturera moderna, una prensa plegadora es un equipo indispensable para procesar chapas metálicas.

Sus propiedades afectan directamente a la precisión y la calidad de los productos. En numerosas tecnologías de plegado, el coronado de la plegadora es la clave para garantizar la precisión del plegado.

El coronado es una tecnología diseñada para compensar la flexión desigual causada por la deformación elástica de la máquina herramienta, la matriz y el material.

En resumen, puede ajustar correctamente la forma del punzón superior y la matriz inferior durante el plegado para garantizar que el ángulo de plegado sea constante en toda la longitud de plegado, mejorando así la precisión y la calidad de la pieza.

II. Definición e importancia de la coronación

Definición

El abombamiento de la prensa plegadora es crucial para corregir la precisión de plegado de las piezas.

Durante el proceso de plegadoEl cilindro de aceite, situado en ambos extremos de la prensa plegadora, acciona el cilindro para ejercer presión sobre la pieza.

La servoválvula situada encima de los cilindros de aceite izquierdo y derecho, así como el dispositivo de posicionamiento situado debajo de los cilindros de aceite, pueden controlar la posición de elevación del cilindro de aceite.

Durante cada plegado, el sistema servohidráulico controla la posición del cilindro de aceite mediante parámetros preestablecidos para garantizar que el cilindro alcance la posición preestablecida por el controlador, lo que da como resultado ángulos de plegado más precisos.

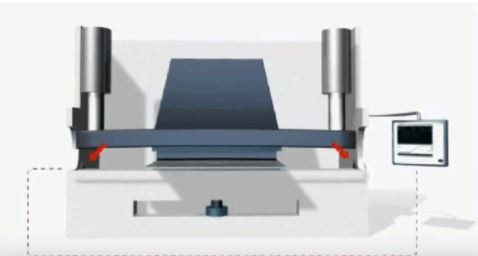

Sin embargo, al doblar una placa metálica, los dos extremos del cilindro de la plegadora están sometidos a la fuerza máxima, y la fuerza de reacción generada al doblar la placa deforma la superficie inferior del cilindro.

Como resultado, ambos extremos de la chapa se doblan en el ángulo correcto, pero la deformación en el centro del ariete es la mayor, especialmente cuando se doblan chapas largas.

Como se muestra en la figura, durante el plegado de una placa metálica, el cilindro de la prensa plegadora se mueve hacia arriba mientras que la bancada de la máquina se mueve hacia abajo.

Para mejorar la precisión del plegado y eliminar los errores de ángulo de plegado causados por la deformación del cilindro y del banco de trabajo, es necesario compensar su desviación.

Puede instalarse un sistema de compensación o coronación para generar una fuerza opuesta que equilibre la desviación del cilindro y el banco de trabajo.

Este sistema de coronación suele instalarse para el plegado de chapas grandes y de alta resistencia, ya que el error de deflexión del plegado de chapas grandes es relativamente grande.

Importancia

Antes de la invención del sistema de compensación, algunos fabricantes de prensas plegadoras utilizaban mesas de trabajo convexas para controlar el abombamiento, pero la compensación era menos precisa.

Con la mejora del sistema CNC, el sistema de coronado está ahora controlado por el sistema CNC.

Por lo tanto, el operario sólo tiene que introducir la longitud, el grosor, el ángulo de curvatura y otra información sobre el curvado.

El sistema de plegado calculará automáticamente los valores de compensación. El sistema puede almacenar esta información y reutilizar directamente los datos durante el siguiente procedimiento de plegado repetido.

El sistema de abombado mejora la precisión y la eficacia del curvado de piezas pequeñas. Para grandes tonelajes y plegados de alta resistencia, se puede garantizar la precisión del ángulo de plegado.

El coronado incluye la compensación de la deformación y la flexión naturales que se producen en la base y el cilindro de la plegadora durante el funcionamiento normal debido a la fuerza de flexión aplicada a la pieza.

Cuando una prensa plegadora dobla la pieza, tanto el travesaño superior como el inferior pueden sufrir flexiones y deformaciones que pueden tener efectos no deseados en el producto final.

Al dominar eficazmente la compensación de la plegadora, los operarios pueden garantizar un plegado preciso, reduciendo así los residuos en el proceso de fabricación y mejorando la productividad.

III. Elección del sistema de coronación

El coronado se suele utilizar en prensas plegadoras de gran tonelaje y alta resistencia, ya que el tonelaje de la máquina es directamente proporcional a la demanda de compensación de la desviación.

Sin embargo, la compensación también puede utilizarse para prensas plegadoras con un tonelaje inferior. Cuanto mayor sea la longitud del banco de trabajo y del cilindro de la plegadora, mayor será la desviación de la máquina.

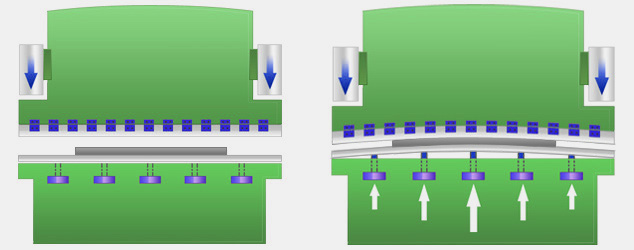

Existen dos métodos de abombamiento comúnmente utilizados: el abombamiento hidráulico y el abombamiento mecánico. Ambos producirán una deformación elástica ascendente en el centro de la mesa de trabajo para compensar la deformación del cilindro y la mesa de trabajo.

El abombado mecánico puede ser un dispositivo opcional para la plegadora, mientras que el abombado hidráulico es un dispositivo estándar para la plegadora. En las prensas plegadoras modernas, existen dos tipos de abombado: el abombado hidráulico y el abombado mecánico.

Presentaremos el principio de funcionamiento, las ventajas y los inconvenientes de estos dos métodos.

Coronación hidráulica

El coronado hidráulico requiere la instalación de un conjunto de cilindros de aceite bajo el banco de trabajo de la plegadora.

La posición y el tamaño de cada cilindro de coronación se diseñan de acuerdo con la curva de coronación de deflexión obtenida a partir del análisis de elementos finitos del ariete y el banco de trabajo.

El abombamiento hidráulico se utiliza para conseguir el abombamiento de la placa neutra mediante el desplazamiento relativo entre las placas verticales delantera, central y trasera.

Su principio es conseguir el abombamiento mediante la deformación elástica de la propia chapa de acero, y su abombamiento puede ajustarse dentro del rango elástico del banco de trabajo.

Cuando el ariete y el banco de trabajo se deforman durante el curvado, el sistema de coronación hidráulica transmite la presión al cilindro de compensación a través de la presión hidráulica.

Entonces, el ariete y el banco de trabajo producen una deformación compensatoria, reduciendo así la influencia de la deformación de la máquina sobre la chapa.

Sin embargo, este sistema hidráulico de compensación no puede compensar todo el banco de trabajo. La compensación local depende de la posición del cilindro de compensación.

Algunos sistemas de coronación hidráulica sólo colocan un cilindro de compensación en el centro del banco de trabajo, aunque también hay sistemas de varios cilindros.

El coronado hidráulico de control numérico establece los parámetros de acuerdo con la longitud, el grosor y otros datos de la pieza de trabajo de plegado en el sistema de control numérico.

A continuación, calcula los valores de compensación necesarios a través del sistema informático de la máquina y transmite la orden al amplificador de compensación.

La válvula proporcional de coronación hidráulica recibe la señal enviada por el amplificador de compensación para controlar los cilindros de aceite bajo el banco de trabajo.

La compensación se lleva a cabo para reducir la deformación de la placa durante la flexión.

El sistema de bombeo hidráulico es complejo y pueden surgir problemas como fugas de aceite, anillos de sellado sueltos y otras cuestiones.

Estos problemas pueden afectar a la cantidad de compensación hidráulica cada vez, lo que da lugar a un procesamiento incoherente de las planchas.

La ventaja del abombado hidráulico es que con el aumento del tiempo de servicio, la máquina no tendrá problemas de desgaste. Mientras que la coronación mecánica tendrá problemas de desgaste.

En comparación con los sistemas de coronación mecánicos, los sistemas de coronación hidráulicos pueden proporcionar un control preciso y un ajuste oportuno del tonelaje.

Coronación mecánica

El coronado mecánico utiliza una cuña para compensar la mesa de trabajo. Los bloques de cuña pueden dividirse en bloques de cuña individuales y grupos múltiples de bloques de cuña.

El sistema de coronación mecánica compuesto por múltiples grupos de bloques de cuña tiene más puntos de compensación que los tres puntos de compensación de la coronación hidráulica ordinaria, y no hay zona ciega de compensación.

El sistema de coronado mecánico puede realizar la compensación a lo largo de toda la mesa de trabajo. La desviación puede compensarse mediante una operación convexa en cualquier posición de la longitud de toda la mesa de trabajo.

El sistema CNC calcula la fuerza de abombamiento necesaria en función de la fuerza de carga cuando se dobla la pieza. Esta fuerza provocará la deformación por flexión del cilindro y de la placa vertical del banco de trabajo.

El sistema controlará automáticamente el movimiento relativo de los bloques de cuña para compensar eficazmente la deformación causada por el cilindro y la placa vertical del banco de trabajo.

La pieza plegada tendrá una alta precisión y una pequeña diferencia en el procesamiento de la placa cada vez, por lo que es adecuada para la producción en masa.

En comparación con el sistema hidráulico, el sistema mecánico tiene algunas ventajas, como no tener fugas de aceite, presentar un bajo índice de fallos y ser respetuoso con el medio ambiente.

El abombamiento mecánico utiliza una escala lineal para medir la posición de la señal de realimentación. El control digital hace que el valor de coronación sea más preciso. Sin embargo, con el paso del tiempo, la cuña puede desgastarse, lo que puede afectar al efecto de compensación.

La operación de coronado mecánico tiene grandes exigencias. Si hay que doblar la misma pieza varias veces, el operario debe realizar ajustes en tiempo real.

Aunque los trabajadores tengan suficiente experiencia, pueden producirse errores imprevisibles. Por lo tanto, son necesarios requisitos elevados para las operaciones de compensación mecánica.

Si no es necesario doblar la pieza muchas veces y el trabajador es experto, se puede considerar el coronado mecánico por su precisión de la pieza.

Comparación entre el abombado hidráulico y el abombado mecánico

| Proyecto | Coronación hidráulica | Coronación mecánica |

| Ventaja | 1. Al aumentar el tiempo de uso, no habrá problemas de desgaste. 2. En comparación con el coronado mecánico, puede proporcionar un control preciso y un ajuste oportuno del tonelaje. | 1. Es posible compensar todo el banco de trabajo, y la compensación de la desviación puede lograrse en cualquier posición a lo largo de la longitud del banco de trabajo mediante una operación convexa. 2. Plegado de la pieza de trabajo tendrá una alta precisión y diferencias mínimas en el procesamiento de cada hoja, adecuado para la producción en masa. 3. En comparación con los sistemas de coronación hidráulicos, no necesita aceite, presenta un bajo índice de averías y es respetuoso con el medio ambiente. |

| Desventaja | 1. La compensación no puede abarcar todo el banco de trabajo; la compensación parcial depende de la posición del cilindro de compensación. 2. El sistema es complejo y puede experimentar problemas como fugas de aceite y aflojamiento de juntas, lo que afecta a la cantidad de compensación hidráulica cada vez y da lugar a un procesamiento de chapa inconsistente. | 1. Con el paso del tiempo, las cuñas pueden desgastarse, afectando al efecto de compensación. 2. Hay una gran exigencia de funcionamiento. Si hay que doblar la misma pieza varias veces, los trabajadores tienen que ajustarse en tiempo real. Incluso con una amplia experiencia, pueden producirse errores imprevisibles, de ahí la gran exigencia de precisión en las operaciones de compensación mecánica. |

IV. Cálculo y ajuste de la compensación de plegado para diferentes piezas de trabajo

Comprender la necesidad de compensación

El módulo elástico de los materialesLos diferentes materiales tienen diferentes módulos elásticos, que afectan al grado de deformación elástica de los materiales sometidos a tensión.

Grosor de la pieza: cuanto mayor sea el grosor, mayor será su rigidez durante la flexión, lo que requerirá una mayor compensación.

Longitud de la pieza: cuanto mayor sea la longitud, mayor será la deformación de la máquina herramienta y del molde durante el proceso de plegado, por lo que será necesaria una mayor compensación.

Calcular el importe de la indemnización

El cálculo del importe de compensación suele depender de fórmulas empíricas, del análisis de elementos finitos (FEA) o del algoritmo de compensación de la máquina herramienta. A continuación se presenta un procedimiento de cálculo simplificado:

Paso 1: Garantizar los parámetros básicos

Asegurarse del tipo, grosor y longitud del material. Adquirir o calcular el módulo elástico y el límite elástico de un material.

Paso 2: Utilizar fórmulas empíricas o programas informáticos

En cuanto a las aplicaciones sencillas, puede utilizar fórmulas empíricas para estimar la compensación. Estas fórmulas suelen basarse en el tipo de material, el grosor y la longitud.

Para aplicaciones más complejas o precisas, puede utilizar software de análisis de elementos finitos (como ANSYS o SolidWorks Simulation) para realizar simulaciones y calcular con precisión la cantidad de compensación necesaria.

Muchas plegadoras modernas llevan incorporados algoritmos de compensación, que permiten al operario introducir los parámetros básicos de la pieza y la máquina calculará la cantidad de compensación necesaria.

Paso 3: Fijar el valor de compensación

De acuerdo con los resultados del cálculo y la simulación, el valor de compensación se introducirá a través del sistema de control de la máquina herramienta.

Para los sistemas hidráulicos o mecánicos, asegúrese de que el ajuste de compensación coincide con el rendimiento y las limitaciones reales de la máquina herramienta.

Aplicación real y ajuste

Es necesario realizar un doblado de prueba antes de doblar para verificar la precisión del ajuste de compensación. La cantidad de compensación debe ajustarse en función de los resultados del plegado para lograr el ángulo de plegado y la precisión requeridos.

Registre el ajuste de compensación requerido para piezas de trabajo con diferentes materiales y especificaciones, lo cual es conveniente para consultar en el futuro.

Supervisión y optimización continuas

Comprobar y mantener periódicamente el sistema de coronado para garantizar su precisión y fiabilidad. Recopile y analice los datos de producción y optimice el ajuste de compensación para mejorar la eficiencia de la producción y la calidad del producto.

V. Conclusión

En pocas palabras, la compensación de plegado desempeña un papel fundamental en la fabricación de plegadoras. Mediante el establecimiento de unos parámetros de compensación de plegado razonables, se puede reducir eficazmente el retroceso elástico de la pieza de trabajo de plegado, lo que mejora la precisión del plegado y garantiza la calidad del producto.

Con el rápido desarrollo de la tecnología, se aplicarán tecnologías como los sensores avanzados, el análisis de datos y el aprendizaje automático a las prensas plegadoras, con lo que se conseguirá un control instantáneo, dinámico y adaptable de las prensas plegadoras y se mejorará aún más su precisión y eficacia.

En esta era de rápido desarrollo tecnológico, es importante elegir un fabricante de prensas plegadoras experimentado y avanzado.

ADH Machine Tool, fabricante profesional de prensas plegadoras desde hace más de 40 años, no sólo ofrece prensas plegadoras de alta calidad y precisión, sino que también se dedica a la innovación y la investigación para satisfacer los requisitos cambiantes del mercado.

Le invitamos sinceramente a navegar por nuestra página de plegadoras y conozca mejor los detalles y las ventajas técnicas de nuestros productos.