No desenho 3D de peças, as dimensões do desenho devem ter em conta a gama total de variações admissíveis.

Os desenhadores de peças precisam de considerar a gama de possíveis alterações de dimensão do produto durante o processo de desenho.

Se a gama de variação da dimensão da peça não for adequada, como por exemplo se a tolerância da chapa for demasiado apertada, então é necessário um processo de fabrico mais preciso para assegurar a precisão do produto acabado.

Contudo, esta tecnologia está disponível apenas em alguns fabricantes e resulta num aumento significativo dos custos de produção.

Por outro lado, se o intervalo de tolerância for demasiado grande, não pode garantir a qualidade das peças.

Assim, é essencial determinar uma gama de tolerância apropriada para o tamanho da peça que tenha em conta tanto a precisão como o custo.

O que é a tolerância ao metal?

A tolerância de chapas metálicas é uma gama especificada que permite variações nas dimensões de concepção das peças.

O intervalo de tolerância define os limites superior e inferior do tamanho variável do desenho da peça de trabalho.

A zona de tolerância da tolerância da chapa metálica é uma área definida pelos desvios superior e inferior.

As tolerâncias mais baixas têm uma zona de tolerância mais larga, enquanto as tolerâncias mais apertadas têm uma gama mais pequena de limites superiores e inferiores.

Tolerâncias mais apertadas significam também que as dimensões da peça de trabalho são mais precisas.

Porque precisamos de tolerância de chapa?

Durante o processamento das peças, ligeiras diferenças nas chapas metálicas podem resultar em diferenças no produto final.

Factores tais como a espessura, pureza, textura, idade e método de processamento do material podem ter impacto na qualidade do processamento da chapa.

Ter um certo intervalo de tolerância pode melhorar o ajuste da peça e potencialmente reduzir os custos de produção, desde que seja mantido dentro de um intervalo razoável.

Um tamanho demasiado preciso requer tecnologia e equipamento mais especializado, o que normalmente resulta em tempos de processamento mais longos.

Como resultado, a utilização de tolerâncias razoáveis na concepção da peça é crucial para determinar o tamanho do produto final.

Definições relativas de Tolerâncias

Existem várias formas de tolerâncias utilizadas no processamento de chapas, incluindo comprimento, largura, espessura, espessura da parede, curvas, ondulações, escareadores, bainhas, furos, ranhuras, entalhes, e separadores.

Para além da tolerância dimensional, as peças têm também diferenças entre a sua forma real ou posição mútua em comparação com a geometria ideal, referida como tolerância de forma e tolerância de posição, respectivamente.

A tolerância de dimensão refere-se à variação admissível na dimensão e é expressa como a diferença entre a dimensão limite máxima e a dimensão limite mínima, ou entre o desvio superior e o desvio inferior.

Por outro lado, a tolerância de posição é a variação total permitida pela posição da característica real em relação ao dado e pode ser ainda dividida em tolerância de orientação, tolerância de posicionamento, e tolerância de runout.

Os graus de tolerância determinam a precisão das dimensões e estão divididos em 18 graus de acordo com normas internacionais, com valores de tolerância maiores representando menores dificuldades de processamento.

IT01 a IT4 é utilizado para a produção de calibres e instrumentos de medição, enquanto IT5 a IT7 é utilizado para aplicações de engenharia de precisão, e IT12 a IT14 para processamento ou estampagem de chapa metálica.

Os símbolos de tolerância são expressos como um valor absoluto sem sinal, com uma tolerância de dimensão mais pequena indicando uma maior precisão dimensional.

A tolerância de dimensão é igual à diferença entre a dimensão do limite máximo e a dimensão do limite mínimo ou igual à diferença entre o desvio superior e o desvio inferior.

Como determinar as tolerâncias de chapas de metal?

A tolerância de peças refere-se às dimensões na concepção e fabrico de peças que não têm indicações de tolerância ou que não fazem parte da cadeia de dimensões e não afectam directamente as propriedades de ajuste.

A selecção adequada da tolerância da peça é crucial para o ajuste dimensional das peças na concepção mecânica.

Se a tolerância da peça não for escolhida correctamente, a cadeia de dimensões da concepção da peça estará incompleta.

Para peças com requisitos de menor precisão, podem ser usadas tolerâncias gerais no processo de marcação de tolerância.

No entanto, para peças com requisitos de alta precisão, a tolerância deve ser especificada em pormenor na concepção mecânica para garantir que satisfaz as necessidades reais.

O tamanho, forma, localização, e outros requisitos de uma peça são determinados pela sua função.

A selecção do grau de tolerância deve satisfazer os requisitos de concepção e qualidade das peças, tendo em conta factores tais como custo de processamento, desempenho do produto, função, vida útil, e consumo de combustível.

| Formação ou flexão | +/- 0,508 mm (0,020") |

| Dobrar para furar ou apresentar | +/-0,254 mm (0,010") |

| Diâmetros com inserções | +/-0,0762 mm (0,003") |

| Angularidade | +/- 1° |

| Buracos | +/-0,127 mm (0,005") |

| De borda a borda | ±0,127 mm (0,005") |

| Bordo a furo | ±0,127 mm (0,005") |

| Buraco a buraco | ±0,127 mm (0,005") |

| Buraco ao hardware | ±0,254 mm (0,010") |

| Bordo a ferragens | ±0,254 mm (0,010") |

| Hardware para hardware | ±0,381 mm (0,015") |

| Dobrar para o buraco | ±0,381 mm (0,015") |

| Dobrar para o hardware | ±0,381 mm (0,015") |

| Dobrar para a borda | ±0,254 mm (0,010") |

| Dobrar para dobrar | ±0,381 mm (0,015") |

Como fazer a Análise de Tolerância?

Os métodos de análise de tolerância são principalmente unidimensionais e tridimensionais.

O método unidimensional não necessita de comprar software, pelo que o custo é baixo, enquanto que o método tridimensional custa mais.

Existem também dois métodos diferentes de análise de tolerância unidimensional, um é o pior caso e o outro é o método de raiz quadrada média (RSS).

O segundo método pertence à categoria dos métodos estatísticos, enquanto que o método do limite é relativamente simples.

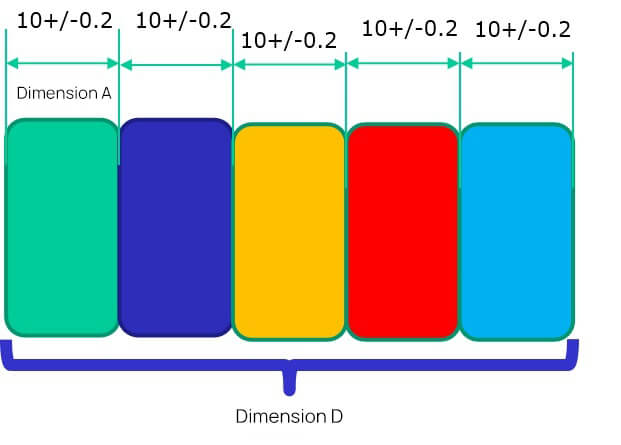

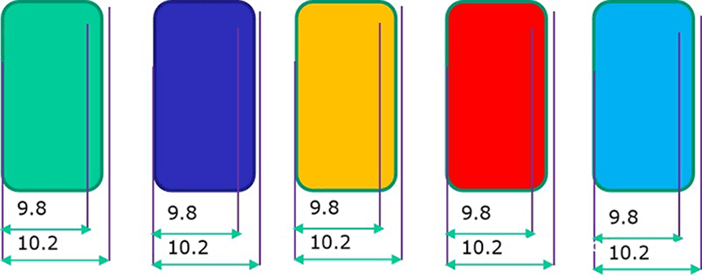

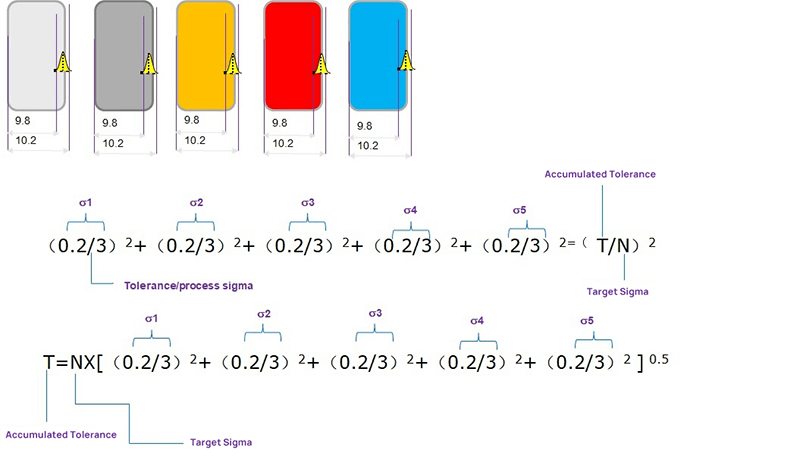

Limite de dimensão superior USL: 10,2+10,2+10,2+10,2+10,2=51

Limite inferior da dimensão: 9,8+9,8+9,8+9,8+9,8=49, pelo que o intervalo de flutuação da dimensão D é 49~51

O método limite é a acumulação directa de cada tamanho limite, enquanto o método estatístico é considerar a probabilidade de cada tamanho para calcular a probabilidade de cada tamanho após a acumulação.

Se quisermos utilizar o método de probabilidade para analisar, precisamos de saber a respectiva probabilidade de cada dimensão.

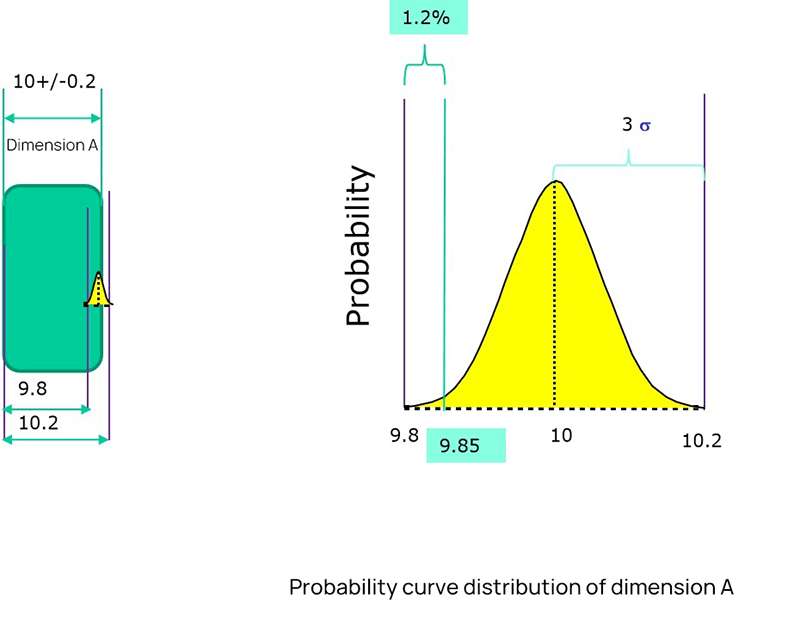

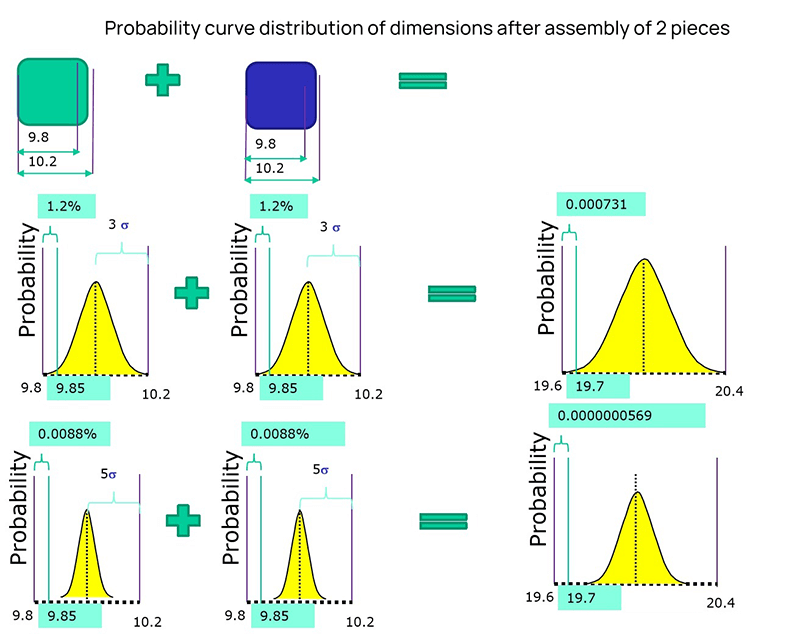

O seguinte é a probabilidade de distribuição da dimensão A. Se for um processo estável, então deve ser uma distribuição normal.

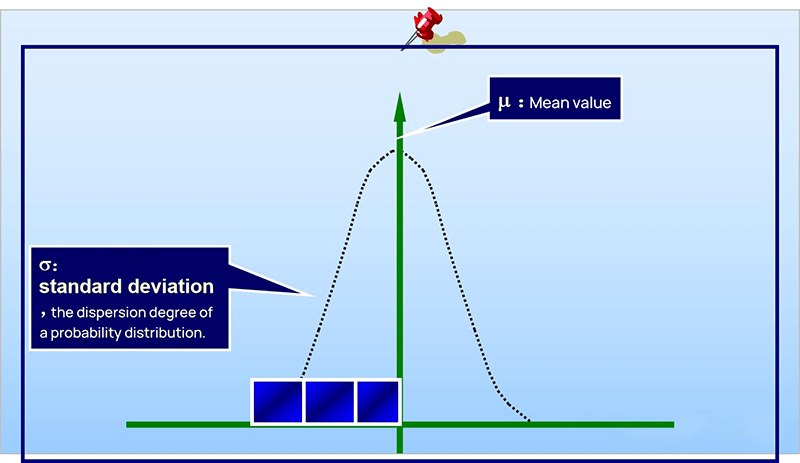

Depois precisamos de conhecer a distribuição global, e precisamos de conhecer os dois parâmetros da distribuição normal, a média e o desvio padrão.

O desvio padrão descreve o estado discreto de uma distribuição. É uma medida da dispersão média de um grupo de dados.

O desvio padrão é grande, indicando que existe uma grande diferença entre a maioria dos valores e o valor médio.

O pequeno desvio padrão indica que a diferença entre a maioria dos valores e a média é pequena.

Depois de conhecer o valor médio e o desvio padrão, podemos ver a distribuição desta dimensão.

Como se mostra na figura acima, o valor médio é 10 e o desvio padrão é 0,067.

Se duas dimensões forem acumuladas, o valor médio é o mesmo, e o desvio padrão é diferente, então a distribuição cumulativa é completamente diferente.

Os resultados serão diferentes se o estado de distribuição da flutuação das dimensões for diferente.

A definição original de tolerância é a forma de definição de limites, que não pode descrever bem uma distribuição.

São necessários dois parâmetros para descrever uma distribuição, valor médio e desvio padrão.

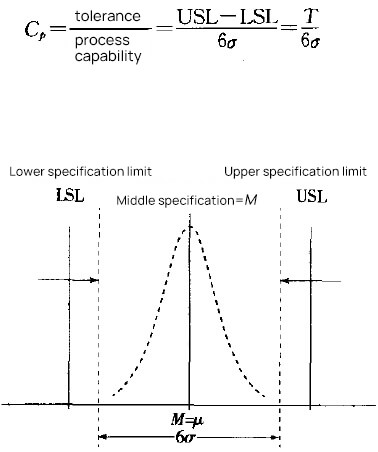

A fim de associar à tolerância original do intervalo, é necessário introduzir outro parâmetro - CPK.

Para simplificar a descrição, assumimos que o centro não se desloca, CP=CPK.

Como mostra a figura abaixo, com um intervalo de tolerância e CP, é possível conhecer o desvio padrão. Acrescentar o valor médio e a distribuição normal pode ser determinada.

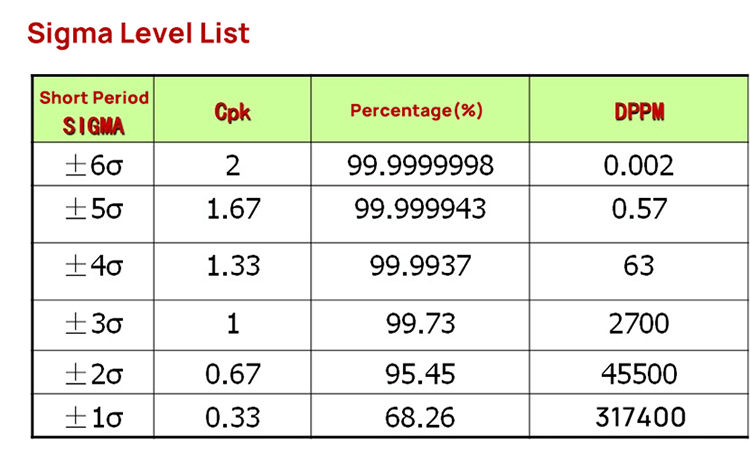

A tabela seguinte mostra o nível sigma correspondente ao CP (CPK). CP (CPK) 2 significa 6 sigmas, e CP (CPK) 1,67 significa 5 sigmas.

Quando conhecemos o CP (CPK), podemos obter o nível sigma, e conhecemos a distribuição normal.

Portanto, o valor médio, intervalo de tolerância, e CP (CPK) devem ser conhecidos durante a análise de tolerância.

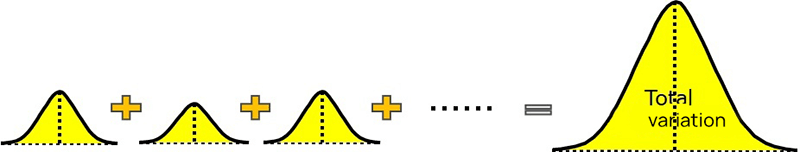

Se conhecemos a distribuição de todas as dimensões na cadeia de dimensões, precisamos de calcular a distribuição da variação total.

Precisamos da fórmula de cálculo de RSS(Root Sum Square), ou seja, o quadrado do desvio padrão da distribuição normal do desvio padrão global é igual à soma quadrática do desvio padrão de cada sub-distribuição.

Portanto, o desvio padrão de cada dimensão=o nível sigma correspondente à tolerância/CP, como mostra a figura abaixo σ expressa o desvio padrão.

σ²= (tolerância/ sigma de processo) ²

O empilhamento diferente σ² é a distribuição total do desvio padrão global σ²

Finalmente, um modelo Excel pode ser utilizado para implementar o processo de análise.

Preencher os parâmetros relevantes de cada dimensão na tabela do modelo para obter os resultados do empilhamento do desvio padrão global.

Conclusão

Este blog oferece uma visão geral dos princípios básicos da tolerância da chapa metálica e de como realizar uma análise de tolerância.

A concepção das peças está a tornar-se cada vez mais complexa e as tolerâncias exigidas estão a tornar-se cada vez mais rigorosas.

Para alcançar a tolerância de chapa necessária na concepção das peças, os fabricantes devem utilizar máquinas precisas durante a produção.

A ADH tem 20 anos de experiência no fabrico de máquinas de processamento de chapas, incluindo travões de prensa, máquinas de cisalhamento, e máquinas de corte a laser de fibra.

Se pretende adquirir uma máquina de processamento de chapas metálicas, os nossos especialistas em produtos estão disponíveis para lhe fornecer informações detalhadas.

FAQs

O que é a tolerância à planicidade da chapa metálica?

A planeza é um tipo de tolerância de forma, representada por um símbolo de círculo (○).

Restringe o desvio entre o contorno circular real e o contorno circular ideal de peças com superfícies cilíndricas (incluindo superfícies cónicas e esféricas) dentro de uma secção transversal que é perpendicular ao eixo.

O que é a Tolerância Padrão de Chapas de Metal?

Uma tolerância padrão é qualquer tolerância listada numa norma internacional para determinar o tamanho da zona de tolerância.

As tolerâncias padrão são divididas em graus de tolerância, unidades de tolerância, e dimensões básicas.

Geralmente, existem 18 graus de tolerâncias padrão.

Quanto maior o grau da tolerância padrão, menor o valor da tolerância, resultando num maior nível de precisão de tamanho para peças com um determinado tamanho.