O que é um travão de imprensa?

Travão de imprensa é uma máquina utilizada para dobrar e moldar metais.

Conduz punções e matrizes através de diferentes fontes acionadas para dobrar chapas de metal repetidamente e formar perfis.

Materiais de diferentes espessuras e comprimentos requerem diferentes forças de flexão.

A força de flexão, medida em tonelagem, é a força exercida pelo travão de prensa. Diferentes tipos de travões de prensa produzem tonelagem de diferentes maneiras.

O travão de prensa hidráulico é adequado para dobrar com grande tonelagem, enquanto as fontes acionadas são geralmente divididas em tipos mecânicos, hidráulicos, eléctricos, e pneumáticos.

O nome do travão de prensa é determinado pelo método de condução.

Por exemplo, a máquina de dobragem pneumática acciona o carneiro através da pressão de ar, enquanto que o travão servo-eléctrico da prensa acciona o carneiro utilizando um servo-motor.

O travão de prensa servo-eléctrico oferece uma precisão e velocidade muito elevadas.

Como funciona um travão de imprensa?

Os travões de prensa modernos podem ser divididos principalmente em travões de prensa mecânicos e hidráulicos.

Actualmente, o travão de prensa evoluiu para o avançado travão de prensa hidráulico CNC, que pode lidar com todo o tipo de tarefas complexas e em massa.

O travão mecânico de prensa conduz o volante de inércia através do motor.

O operador opera a embraiagem para controlar o volante, e a manivela acciona o movimento de outras peças.

O funcionamento do travão mecânico da prensa é relativamente simples, e pode lidar com grandes arqueamentos de tonelagem.

O travão hidráulico da prensa é accionado pelo movimento síncrono do cilindro hidráulico.

Existe um cilindro hidráulico em cada lado dos montantes, e o cilindro hidráulico é ligado ao carneiro através da haste do pistão.

O movimento do cilindro hidráulico conduz o carneiro para cima e para baixo.

Os modos de movimento do travão da prensa hidráulica estão divididos em movimento ascendente e descendente.

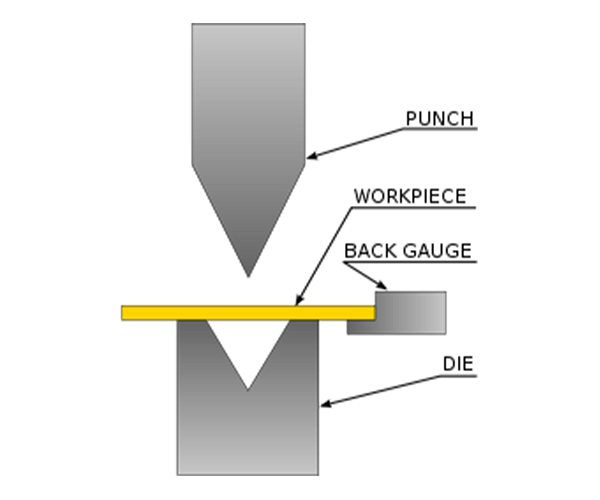

Os calibres posteriores posicionam com precisão a peça de trabalho através do movimento de diferentes eixos. O travão de prensa hidráulico tem as vantagens da alta velocidade e da alta precisão.

No entanto, a tonelagem de flexão é limitada, o que constitui uma desvantagem.

O CNC freio de imprensa é um travão de prensa hidráulico equipado com um sistema de controlo CNC que controla o movimento de cada peça com funções de programação modular e alta precisão.

O operador pode definir parâmetros através do sistema de controlo. Por exemplo, ângulo de flexão, espessura da placa, comprimento da flange, tempo de ciclo, tensão, etc.

Além disso, a Travão de prensa CNC está também equipado com um sistema de alimentação automática que controla com precisão a posição da peça de trabalho através do movimento do carneiro e do calibre traseiro.

Movimento síncrono dos eixos de accionamento do motor do manómetro traseiro e dos parafusos de esferas. O calibre traseiro pode medir com precisão o comprimento da flange que está a ser formada.

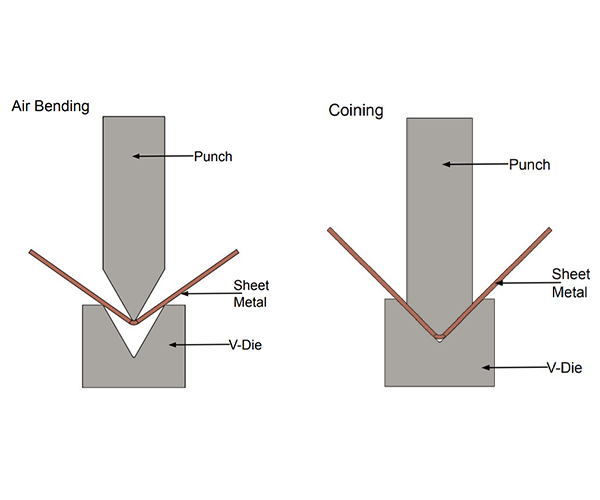

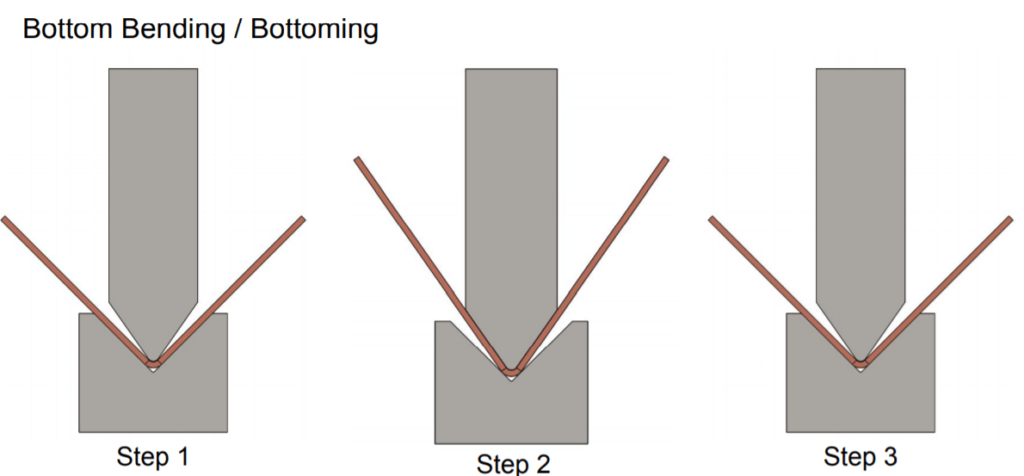

Ajustar o ângulo de flexão, ajustando o movimento do carneiro através do sistema de controlo. Existem basicamente três métodos de flexão: dobragem por ar, dobragem por baixo, e dobragem por relevo.

A escolha do método de dobragem tem uma grande relação com a espessura da placa.

A dobragem por ar é o método de dobragem mais utilizado, em que a peça não está em contacto total com o molde inferior. Pode ser realizada com uma tonelagem relativamente pequena.

Os métodos de curvatura e de cunhagem do fundo também podem ser utilizados conforme as necessidades.

Durante a dobragem, os cilindros hidráulicos accionam o movimento do cilindro, que por sua vez acciona o molde superior para aplicar pressão sobre o molde inferior na bancada de trabalho.

A chapa metálica do meio é formada num ângulo específico através da extrusão do molde, e após dobragem repetida, obtém-se o perfil final.

O ângulo e a forma da placa metálica são determinados pela forma dos punções e das matrizes, bem como pelo movimento do carneiro.

O travão de prensa CNC oferece funções flexíveis de controlo numérico e programação, tornando-o de fácil utilização pelo operador.

Como montar um travão de imprensa?

Antes de mais nada, é fundamental compreender o desenho da peça de trabalho de dobragem.

Determinar o material, comprimento e espessura da peça, bem como o ângulo de dobra, raio de dobra, dimensão da flange, e tolerância da peça.

Em segundo lugar, escolher o método de dobragem adequado e morrer.

Seleccionar o método de flexão apropriado com base na relação entre o raio de flexão e a espessura do metal, tais como a flexão por ar, a flexão por baixo, ou a cunhagem.

Escolher punções e matrizes que correspondam ao material da peça de trabalho de dobragem.

Em terceiro lugar, determinar a tonelagem de acordo com a tabela de tonelagem.

Consultar a estimativa da tonelagem correspondente fornecida pelo fabricante.

Se for dobragem por ar, pode consultar a tabela de tonelagem para determinar a tonelagem.

A tonelagem de arqueação de fundo é quatro a seis vezes superior à de arqueação por ar, e a tonelagem de arqueação de moedas é oito a dez vezes superior à de arqueação por ar.

Instalar e ajustar as ferramentas, incluindo a verificação da espessura e proporção das matrizes superior e inferior, ajustar o curso do carneiro, ajustar o ponto limite superior das ferramentas para reservar a posição de permanência do carneiro, e estabelecer um intervalo adequado entre as matrizes superior e inferior.

Executar o procedimento de programação do travão de prensa, familiarizando-se com as funções do controlador CNC, programando offline, e utilizando placas de sucata para um teste de flexão.

Se houver um problema com a peça dobrada, verificar e corrigir o programa, e accionar o travão de prensa em conformidade. Estes passos podem poupar custos e melhorar a eficiência.

Conclusão

Existem muitos tipos de travões de prensa, tais como travões mecânicos de prensa, travões de prensa CNC, travões hidráulicos de prensa, etc.

Por mais avançada que seja a tecnologia do travão de prensa, o seu princípio básico de funcionamento é semelhante.

O moderno travão de prensa CNC é mais avançado do que a anterior tecnologia de travagem de prensa, e a precisão e eficiência da dobragem foram grandemente melhoradas.

A ADH produz vários travões de prensa CNC, travões de prensa NC e travões de prensa de grandes dimensões. Pode consulte os nossos peritos em produtos para saber mais sobre o nosso travão de prensa ou outras máquinas.