O que são o travão de prensa CNC e o travão de prensa NC?

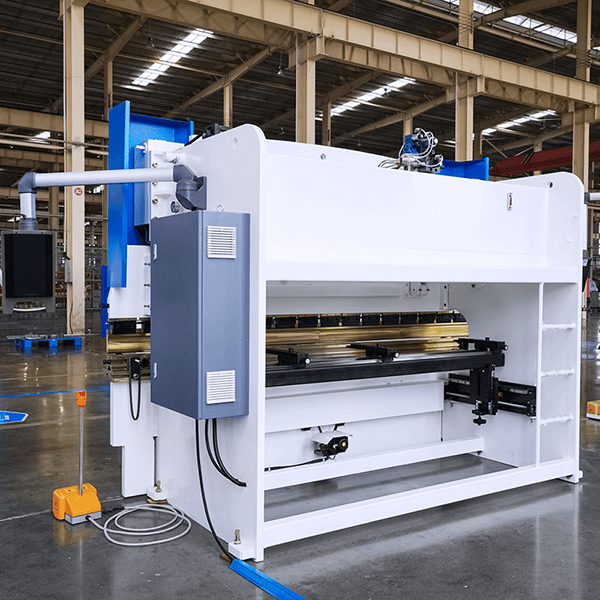

Uma prensa dobradeira NC ou prensa dobradeira CNC é um tipo de prensa dobradeira que utiliza um sistema CNC para controlar a processo de dobragem.

Com o sistema CNC, o operador pode programar vários parâmetros de flexão da peça de trabalho através do controlador.

O controlador pode então definir todos os parâmetros, permitindo que a flexão repetida seja executada com precisão e eficiência.

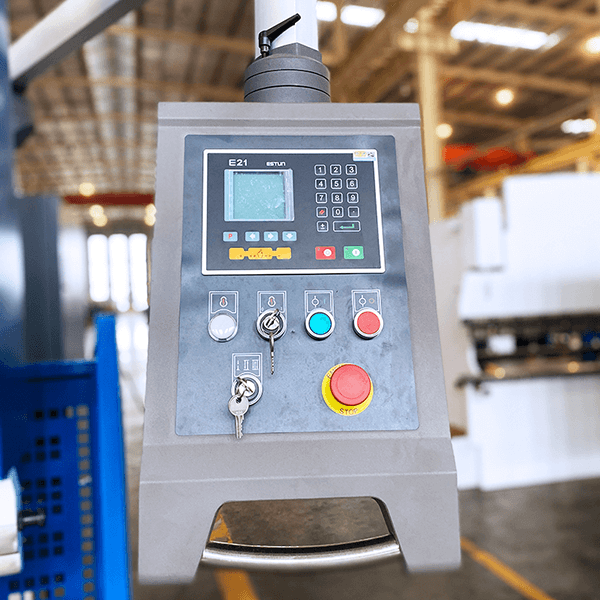

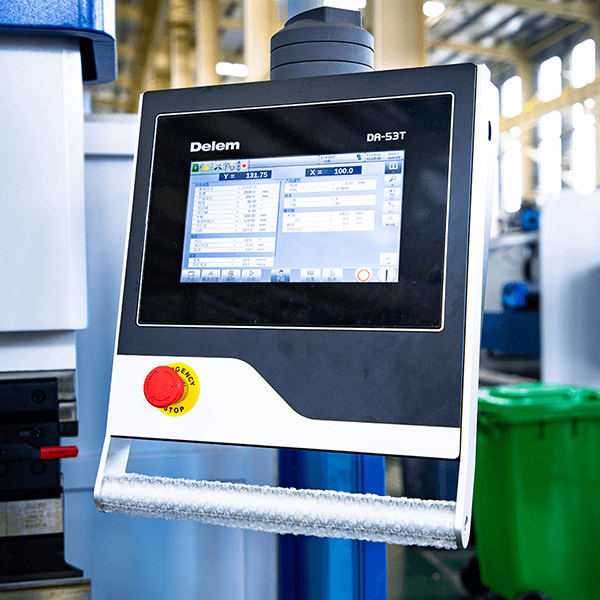

A principal diferença entre os Travão de imprensa NC e o travão de pressão CNC é que este último tem um controlador mais avançado.

Isto permite a realização de programação complexa, levando a níveis de precisão e automatização mais elevados.

O CNC freio de imprensa é mais adequada para peças de trabalho complexas e produção em massa.

Vantagens e Desvantagens do travão de imprensa NC

O travão de pressão NC usa um sistema NC para controlar o movimento de subida e descida do punção e dobrar a chapa metálica.

Tem várias vantagens sobre os travões de prensa manuais, incluindo uma maior consistência na velocidade e precisão de dobragem, e uma menor dependência de operadores qualificados.

Em comparação com os travões de prensa manuais, os travões de prensa NC aumentam significativamente a velocidade e a precisão da dobragem.

O sistema NC é utilizado para controlar vários aspectos do processo de dobragem, tais como a velocidade do golpe e o número de curvas.

Isto permite que a flexão repetida seja executada de forma consistente, com foco tanto na velocidade como na precisão.

O travão de imprensa NC pode aumentar a eficiência da produção de peças e assegurar a qualidade dos produtos finais.

Além disso, o travão de prensa NC reduz os requisitos de perícia dos operadores em comparação com os travões de prensa manuais.

Os travões de prensagem manuais requerem que o operador configure manualmente a máquina e ajuste o coto, enquanto que com os travões de prensagem NC, a maior parte dos programas de dobragem podem ser completados através da programação do controlador ou da definição de parâmetros.

O papel do operador limita-se principalmente à carga e descarga de chapas metálicas.

Uma vez programado o sistema NC, o travão de prensa NC também pode efectuar a dobragem automática, seguindo os procedimentos e passos definidos para melhorar a eficiência da produção.

Embora o travão de prensa NC tenha custos iniciais mais elevados para aquisição de máquinas e formação de pessoal, não é tão eficiente como um operador especializado no tratamento de emergências ou curvaturas complexas.

É importante notar que embora o travão de prensa NC tenha maiores capacidades de automatização, ainda requer um certo nível de perícia e conhecimento para funcionar eficazmente.

Vantagens e Desvantagens do travão de imprensa CNC

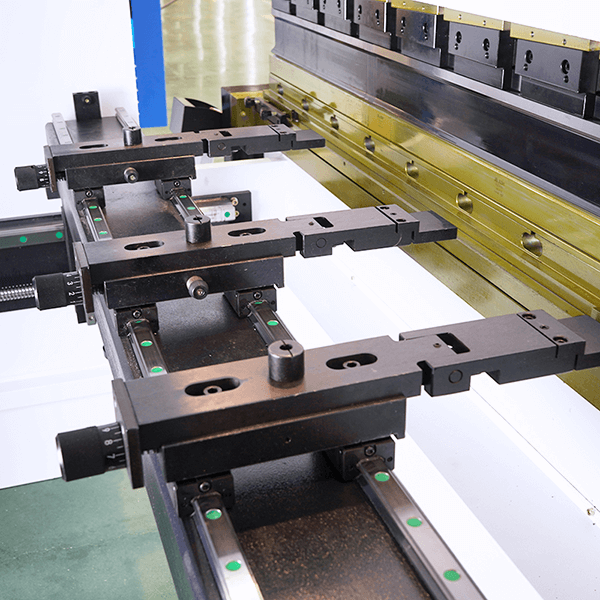

O travão de prensa CNC, ou travão de prensa de controlo numérico computorizado, é utilizado para dobrar chapas metálicas.

Em comparação com o travão prensa NC, o travão prensa CNC tem um sistema CNC mais avançado que resulta numa maior velocidade de dobragem, precisão e automatização.

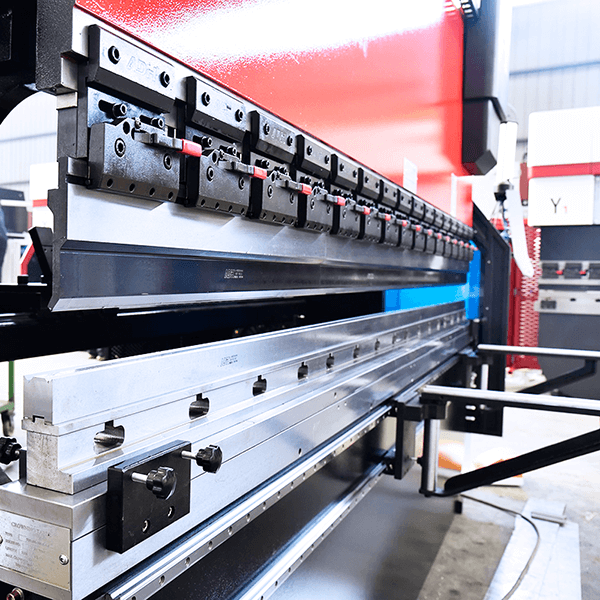

O controlador mais avançado da prensa CNC permite uma dobragem mais precisa, com a capacidade de atingir uma velocidade de dobragem precisa, ângulo, e uma peça de trabalho final precisa.

Esta melhoria da precisão e da qualidade da peça de trabalho ajuda a reduzir os custos de produção.

O travão de prensa CNC é também capaz de produzir peças com formas mais complexas, graças ao seu avançado controlador CNC que pode ser programado através de algoritmos complexos.

Isto permite um maior controlo da precisão da dobragem do molde, o que é útil no processamento de peças com formas e ângulos complexos.

O freio prensa CNC tem um grau de automatização mais elevado do que o freio prensa NC.

Com a capacidade de programar peças complexas, a prensa CNC pode dobrar-se de acordo com o programa pré-determinado.

Uma versão mais avançada do travão de prensa CNC é um centro de dobragem equipado com um braço robótico.

O travão de prensa CNC é ideal para dobras complexas, aumentando a produção e a eficiência.

No entanto, o freio prensa CNC também tem um custo mais elevado, com maiores despesas de aquisição e formação em comparação com os freios prensa NC.

O funcionamento de um travão de prensa CNC é mais complexo, exigindo maiores competências por parte dos operadores.

Os travões de prensa CNC são mais adequados para dobragem de peças complexas ou fábricas com requisitos de produção de alto volume.

Devido à sua elevada precisão, a peça processada requer frequentemente um retrabalho mínimo.

Comparação entre o travão de prensa NC e o travão de prensa CNC

Uma das diferenças entre o travão prensa CNC e o travão prensa NC reside na funcionalidade e precisão dos seus sistemas de controlo.

O travão de prensa NC controla principalmente o processo de dobragem através do seu sistema NC, enquanto o controlador do travão de prensa CNC é gerido por um sistema de controlo informático, permitindo a programação de algoritmos complexos e o controlo preciso das matrizes, do contra-molde e de outros componentes.

Outra diferença entre os dois é o nível de automatização; o travão de prensa CNC tem um grau de automatização mais elevado com características tais como um braço robótico, exigindo que o operador apenas alimente e descarregue material.

Embora o travão de pressão NC seja mais acessível, é adequado para a maioria das dobras de chapa metálica.

Por outro lado, embora o travão de prensa CNC possa ser mais caro, oferece um elevado nível de automatização e precisão de dobragem, capaz de processar grandes quantidades de peças complexas.

Conclusão

"Este post do blogue explora as vantagens, desvantagens e diferenças entre os travões de prensa CNC e os travões de prensa NC.

Em geral, os travões de prensa CNC são mais avançados do que os travões de prensa NC e oferecem maior precisão e produtos de maior qualidade.

No entanto, os travões de prensa NC têm uma elevada relação custo-desempenho e são mais acessíveis do que os travões de prensa CNC, mas ainda possuem funções completas e elevada precisão de dobragem.

Se estiver interessado em adquirir um freio prensa CNC ou um freio prensa NC, pode contactar os peritos do produto.

A ADH é um fabricante profissional de máquinas de processamento de chapas metálicas e oferece produtos rentáveis e serviços de alta qualidade.

FAQs

Quais são os famosos do mundo Fabricantes de travões de imprensa?

A procura global de processamento de chapas metálicas continua a crescer, e como resultado, o mercado dos travões de prensa também está a crescer.

Com tantos fabricantes de travões de imprensa à escolha, pode ser difícil seleccionar a marca certa.

Marcas famosas tais como Amada, Trumpf, Accurpress, Bystronic, Durma, Salvagnini, LVD, e Prima estão entre os fabricantes de travões de imprensa de renome mundial.

Estas marcas oferecem uma garantia de qualidade e serviço pós-venda, mas têm um custo mais elevado.

Em alternativa, pode optar por uma marca menos conhecida que oferece opções rentáveis e satisfaz as suas necessidades específicas.

O que é um travão de prensa hidráulico?

As prensas de travões hidráulicas são um tipo de prensa Travões que utilizam dispositivos hidráulicos para acionamento.

Os principais componentes dos travões de prensa hidráulicos incluem o dispositivo hidráulico, o aríete, o punção e a matriz, o controlador, etc.

O travão da prensa hidráulica tem dois cilindros hidráulicos que são accionados pelo motor para fornecer a força motriz.

Os travões da prensa hidráulica têm altas velocidades, baixa resistência, alta capacidade de carga, e grande pressão.

Vêm em vários tipos com diferentes motores e tonelagens para manusear materiais com características diferentes.