Travão de imprensa raio de curvatura, dedução de curvatura, tolerância de curvaturae o fator K são parâmetros críticos no processamento de chapas metálicas.

O processamento de chapas metálicas é um processo abrangente de trabalho a frio de materiais, tipicamente inferiores a 6mm, tais como aço, alumínio, cobre, e outras chapas metálicas.

As técnicas envolvidas no processamento da chapa metálica incluem o corte, perfuração/corte/componente, dobragem, dobragem, soldadura, rebitagem, emendas e conformação, tais como a criação de uma carroçaria automóvel.

A característica que define o processamento da chapa metálica é a consistência da espessura na mesma peça.

A dobragem da chapa metálica envolve a alteração do ângulo da chapa metálica, tal como a dobragem em forma de V ou U.

Existem geralmente dois métodos para a dobragem de chapas metálicas: a dobragem sob pressão, utilizada para estruturas complexas de pequeno volume e processamento em massa, e dobragem por prensa dobradeiraO sistema de gestão de resíduos é utilizado para estruturas maiores ou pequenas produções.

O que é o raio de curvatura em chapa metálica?

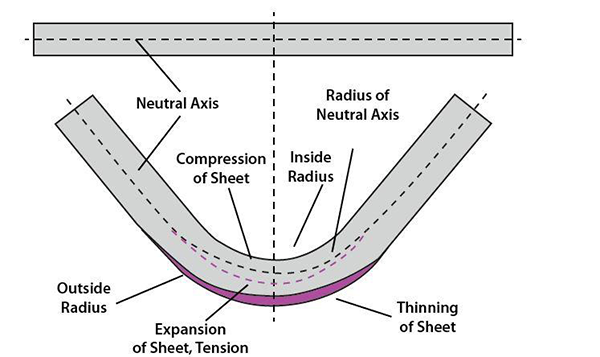

Quando os materiais metálicos são dobrados, a camada exterior é esticada e a camada interior é comprimida na sua área de curvatura.

Quanto menor for o raio de curvatura interior, mais significativa será a tensão e compressão no material.

Se a tensão de tracção na curva exterior exceder a resistência máxima do material, podem ocorrer fissuras e fracturas.

A resistência à tracção e o raio de curvatura do material metálico têm ambos impacto na qualidade da peça final de trabalho.

Para assegurar uma curvatura de alta qualidade, a concepção estrutural da peça deve evitar a utilização de um raio de curvatura demasiado pequeno.

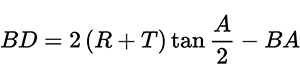

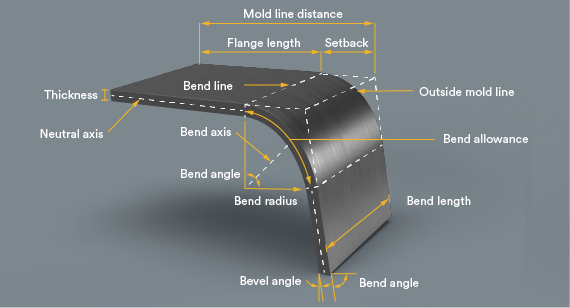

O raio de curvatura refere-se à distância do eixo de curvatura à superfície da placa ao dobrar placas ou barras de metal.

Isto é geralmente referido como o raio de curvatura interno.

O raio de curva externo é normalmente igual à soma do raio de curva interno e da espessura da folha.

O que determina o raio de curvatura da chapa metálica?

Há muitos factores que influenciam o raio de curvatura, incluindo a resistência do material, espessura, largura inferior da abertura da matriz, e tonelagem.

No processo de dobragemA placa sofre tensões de compressão e de tração, o que também afecta o raio de curvatura.

O interior do eixo neutro é comprimido, resultando em resistência à compressão na chapa, enquanto que o exterior do eixo neutro experimenta tensão, causando resistência à tensão na chapa.

Ao remover a peça de trabalho, a tensão residual compressiva e a tensão de tracção provocam o retorno de mola, tornando o ângulo de flexão maior.

Os materiais mais duros e mais espessos têm um maior ressalto, exigindo uma flexão excessiva para alcançar um ângulo menor do que o previsto.

Em flexão de arO raio interior é aproximadamente 16-20% da largura da abertura da matriz para o aço laminado a frio de 60 KSI e 20% para o aço inoxidável.

Para espessuras de material inferiores a 6mm, o raio interior é igual à espessura do material.

Quanto maior for a abertura do molde em V, maior será o raio de curvatura.

Com o mesmo molde em V, quanto maior for a resistência à tracção do material, maior será o raio interior.

Cálculo do raio de curva do freio de imprensa

A regra das 8 vezes é uma orientação geral para determinar a abertura do molde em forma de V, sugerindo que deve ser oito vezes a espessura do material.

No entanto, não existe uma fórmula exacta para determinar o raio de curvatura ideal da chapa, mas sob certas condições de força especificadas, o raio de curvatura pode ser estimado como sendo igual à espessura da chapa.

É importante notar que as alterações na espessura do material afectarão a exactidão desta estimativa.

A abertura do molde em V pode variar de 6 a 12 vezes a espessura do material.

O raio de curvatura está intimamente relacionado com a espessura do material. Para espessuras do material inferiores a 6mm, o raio de curvatura é igual à espessura do material.

Para espessuras de material superiores a 6mm mas inferiores a 12mm, o raio de curvatura é tipicamente 1,5 vezes a espessura do material.

E para espessuras de material superiores a 12mm, o raio de curvatura é aproximadamente 3 vezes a espessura do material.

É importante ter em mente que estas são apenas directrizes aproximadas e que há muitos factores que podem ter impacto no raio de curvatura, o que torna difícil determinar um número exacto.

Quando a espessura da folha é igual ao raio de curvatura, o raio de curvatura mais ideal é alcançado.

A curva formada com este raio é consistente em ângulo e tamanho e tem um mínimo de springback.

Conclusão

O raio de curvatura desempenha um papel crucial na dobragem da chapa, e o raio interior correcto assegura a qualidade de dobragem da peça a trabalhar.

O raio interior também pode ser utilizado para calcular parâmetros-chave, tais como tolerância de curvatura e dedução de dobras.

Um raio interior inadequado pode resultar na deformação ou mesmo na quebra da peça de trabalho. Este artigo fornece uma visão geral da dobragem da chapa metálica.

A utilização do Travão de imprensa ADH pode ajudar a produzir peças de trabalho mais precisas. Se desejar saber mais sobre travões de prensa, não hesite em contactar-nos.

FAQs

Qual é o raio mínimo de curvatura da chapa metálica?

Se o raio de curva for menor, a tensão no exterior da curva será maior e a tensão será maior.

A placa será deformada, rachada, ou quebrada durante a dobragem.

A fim de evitar estes problemas, deve ser dada atenção ao raio mínimo de curvatura.

Devido a diferentes métodos de dobragem, matrizes e características materiais, diferentes peças podem ter diferentes raios mínimos de dobragem, e é difícil calcular o valor correcto.

Contudo, a fim de obter a peça de trabalho de dobragem mais perfeita, o raio interior deve ser fixado o mais próximo possível da espessura da placa.

Para seleccionar placas com alta ductilidade, quanto maior for a resistência à tracção e dureza do material, maior é o raio necessário.

O que é a Fórmula de Dedução de Curvas?

A dedução de flexão refere-se à quantidade de alongamento que ocorre durante a flexão.

É calculado como a diferença entre o comprimento total do flange e o comprimento plano total.