Travão de imprensa é amplamente utilizada no fabrico de chapas metálicas, e há várias dicas e directrizes de segurança a ter em mente.

Por exemplo, reduzindo o tempo de preparação física da máquina de prensar, organizando eficientemente os componentes da ferramenta e colocando rapidamente a chapa na bancada de trabalho.

Além disso, a programação dos procedimentos de dobragem, o ajuste dos parâmetros da peça e o posicionamento preciso da peça podem melhorar a eficiência das operações de travagem da prensa.

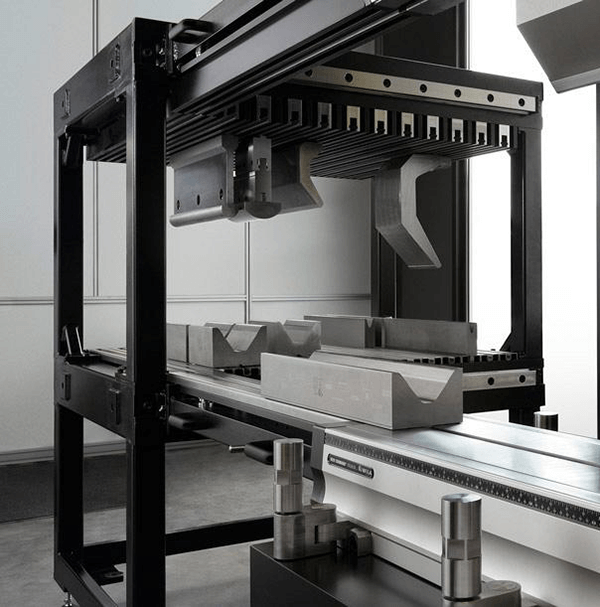

Marcação e armazenamento de ferramentas

Ao dobrar uma peça com um travão de prensa, ter as ferramentas e informações necessárias prontamente disponíveis pode melhorar muito a eficiência do trabalho.

Para o conseguir, é importante marcar claramente todas as informações necessárias sobre a máquina ou ferramentas, tais como o número, comprimento, ângulo de flexão, raio, altura, e carga máxima.

Ter um armazenamento organizado de ferramentas é também importante.

Um armário de ferramentas personalizado pode ser fornecido para armazenar diferentes tamanhos e quantidades de conjuntos de ferramentas, e deve ser localizado o mais próximo possível do travão de prensa para fácil acesso durante a operação.

Isto não só ajuda a evitar danos nas ferramentas como também facilita a sua substituição e portabilidade para outros locais de processamento utilizando um empilhador de garfos.

Retirar as marcas de matriz

Durante a dobragem, os moldes podem deixar marcas na peça de trabalho.

Isto pode ser resolvido utilizando uma prensa matrizes de travões película, como uma película não destrutiva de poliuretano, que é normalmente utilizada para dobrar alumínio e aço inoxidável.

Para utilizar a película, basta colá-la e prendê-la ao topo do coto antes de a dobrar.

Isto evitará que o dado deixe marcas na peça de trabalho. A película é feita de poliuretano e pode ser reutilizada.

Seleccionar Materiais Apropriados

As propriedades, a resistência à tração e a ductilidade dos materiais podem variar, e estas variações terão impacto em todo o processo de dobragem.

As placas podem ser formadas em placas grossas ou finas através de laminagem a quente ou a frio, o que pode resultar em diferenças na composição e nas condições de laminagem.

As características do material podem mudar durante a dobragem, causando alterações no ângulo de dobra.

Quanto mais duro for o material, maior será o ressalto de ambos os lados da curva.

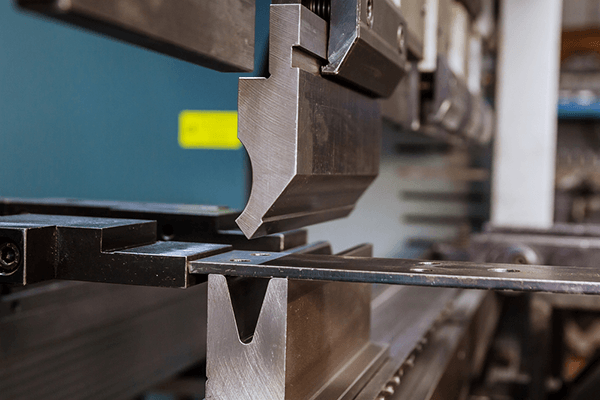

Dieta e desgaste da peça

O desgaste do molde ou peça após a dobragem está relacionado com o raio de dobragem do molde inferior, o que pode danificar a superfície do molde em V e resultar em arranhões na superfície da peça de trabalho.

Ao seleccionar um molde em V, considerar o tamanho da abertura e o raio de curvatura do molde em V.

Os moldes temperados à superfície também podem ser seleccionados para minimizar o potencial de desgaste.

Dobragem de Grandes Tonelagens

Antes de seleccionar a ferramenta, é importante certificar-se de que a tonelagem de arqueamento se encontra dentro da gama de carga do punção e do molde.

Por exemplo, se o intervalo nominal do molde for de 20 toneladas por pé e a peça a ser dobrada tiver 3 pés de comprimento, a força máxima exercida pelo travão de prensagem na peça não deve exceder 60 toneladas.

Exceder esta força poderia resultar em danos no travão de prensa, nas ferramentas e na peça de trabalho, e até representar um risco de segurança para o operador.

Além disso, o sistema de braçadeira do travão de prensa também tem uma gama limitada de força.

A sobrecarga do sistema de braçadeira pode causar danos nas ferramentas de fixação.

Ao dobrar placas espessas, pode reduzir a tonelagem necessária seleccionando um molde em V com uma abertura mais larga.

Uma matriz em V com uma haste de posicionamento e um ombro endurecidos pode rolar durante o processo de dobragem, reduzindo o atrito entre a peça de trabalho e a matriz e, em última análise, exigindo menos força de flexão em comparação com um coto sólido.

No entanto, este método não pode alterar o raio de curvatura e o comprimento da flange da peça de trabalho.

A aplicação de uma grande quantidade de óleo lubrificante no ombro do molde em V pode também reduzir o atrito gerado durante a dobragem, reduzindo efectivamente a tonelagem necessária.

Embora este método possa ser usado ocasionalmente, é importante limpar o travão de prensa após a sua utilização.

Ângulo de Flexão Anormal Correcto

Se o ângulo de dobra da peça se desviar do ângulo programado, pode ser devido a uma tonelagem insuficiente.

Além disso, o curso de flexão precisa de ser mantido por uma duração específica, a fim de formar o ângulo correcto.

Outra causa possível poderia ser uma velocidade de flexão lenta, que não gera pressão suficiente sobre a placa.

A ductilidade e a resistência à tracção de diferentes materiais afectam o grau de ricochete após a dobra.

O tamanho da abertura no molde em forma de V também influencia o resultado final da flexão.

Para corrigir um ângulo de dobra anormal, tente aumentar a tonelagem, melhorando a velocidade de dobra, e prolongando a duração do processo de dobra.

Além disso, considerar a utilização de uma folha metálica com menos ressalto e um molde em V com uma abertura mais larga.

Ajuste do calibre traseiro

A precisão do medidor traseiro pode ser melhorada ajustando a posição do seu dedo de paragem.

Pode medir qualquer erro utilizando um medidor de profundidade, assegurando que a distância entre o dedo de paragem e o centro do coto inferior é consistente.

A seguir, verificar o erro no eixo X. Se houver qualquer discrepância, corrigir o valor do ponto de referência do eixo X, e depois executar o processo de flexão depois de fazer a correcção.

Para alinhar o eixo X com o molde, ajustar a correia dentada e mover o parafuso no eixo X para a frente ou para trás.

Verificar a existência de erros em ambas as extremidades do feixe do eixo X, e se não forem encontrados erros, apertar os parafusos na correia dentada, depois efectuar uma medição de flexão.

Se houver um erro no eixo Y, ajustar o ponto de referência do eixo Y para corrigir o erro.

Fixar o cursor abaixo do ponto de transição de flexão, e depois de ajustar os parâmetros dos eixos Y1 e Y2, efectuar uma medição de flexão para confirmar que não há erros.

Conclusão

Neste artigo, discutimos algumas considerações e dicas importantes para a utilização de um travão de imprensa.

A utilização de um travão de prensa requer um amplo conhecimento da máquina e uma grande experiência.

Na ADH, temos uma vasta experiência no domínio da máquina de dobrar fabrico.

Se precisar de mais informações, sinta-se à vontade para nos contactar para uma discussão.

Somos um fabricante profissional de máquinas de chapa metálica e prestador de serviços, oferecendo uma gama de máquinas, incluindo Travão de prensa CNC, máquina de corte a laser de fibra, máquina de tosquiae máquina de entalhar.

Se tiver quaisquer ideias ou requisitos para uma máquina de dobragem, os membros da nossa equipa estão aqui para ajudar.

FAQs

Qual é a compensação da máquina de dobragem?

O travão de prensa pode sofrer deformações sob carga excessiva, particularmente na posição central do carneiro e da mesa de trabalho, fazendo com que o ângulo da peça dobrada no centro e o ângulo em ambas as extremidades se torne inconsistente.

Para compensar esta deformação, a prensa dobradeira deve estar equipada com um coroamento dispositivo que pode gerar uma força oposta, contrariando a deflexão do êmbolo e da base.

Como apertar a correia dentada?

Para apertar a correia dentada, siga estes passos:

- Parar o travão de prensa e abrir a caixa da máquina.

- Desaperte os parafusos que fixam a placa de ligação do motor do eixo x.

- Ajustar a posição do tensor e apertar os parafusos.

- Reinstalar a caixa da máquina.

Como mudar o filtro do travão da prensa?

- Desligar a alimentação de energia tanto do motor da bomba de óleo da máquina como do travão da prensa.

- Abrir a caixa da máquina e remover o filtro.

- Substituir o filtro por um novo e instalar a caixa da máquina.

- Iniciar a alimentação da máquina, ligar o motor da bomba, e permitir que o óleo hidráulico filtre durante um período de tempo.

- Finalmente, operar a máquina normalmente.