Обзор машинки для стрижки овец

Машина для резки листового металла - это специализированный инструмент, используемый в листопрокатной промышленности для резки металлических листов на различные формы и размеры.

Он состоит из нескольких ключевых компонентов, таких как лопасти, шкивы, перегородки и электрическая система управления.

Штамп станка, используемый для резки металлических пластин, может быть разной формы, включая прямые и круглые лезвия.

Станки для резки листового металла широко используются в различных отраслях промышленности, таких как автомобилестроение и аэрокосмическая промышленность, машиностроение, производство бытовой техники и строительство.

Эффективность листового металла Машины для стрижки овец определяется несколькими факторами, такими как его стригущая способность, точность, скорость и надежность.

Какие бывают типы машинок для стрижки овец?

В зависимости от способа привода, распространенные типы ножниц включают в себя ручные ножницы для листового металла, механические ножницы, гидравлические ножницы и пневматические ножницы.

Ручные ножницы для листового металла - это оборудование, которое может выполнять резку листов, вручную перемещая лезвие вверх и вниз.

Эти ножницы просты в эксплуатации и подходят для резки небольших листов, но их точность резки низкая и не может удовлетворить требования к большим листам.

Механическая машинка для стрижки овец работает с помощью силового устройства, состоящего из двигателя, маховика, червячного вала и сцепления.

По сравнению с гидравлической машинкой для стрижки, она имеет более высокую скорость стрижки и большее количество ударов в минуту.

Маховик механической машинки для стрижки накапливает энергию, что позволяет использовать двигатель с меньшей мощностью.

В зависимости от режима работы механические ножницы могут быть разделены на типы с движением вверх и вниз.

Гидравлическая машинка для стрижки овец приводится в действие гидравлическим цилиндром и мотором. Мотор приводит в действие гидроцилиндр, создавая давление гидравлического масла на поршень, обеспечивая питание поршня верхнего ножа.

Гидравлическая машинка для стрижки имеет больший ход и может выдерживать различные нагрузки.

Материалы, разрезанные с помощью гидравлических ножниц, имеют гладкую поверхность с минимальной разметкой.

Эти машины известны своим большим усилием среза, стабильной работой и хорошей управляемостью.

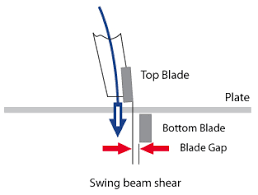

Гидравлические ножницы могут быть разделены на два типа: ножницы с поворотной балкой и гильотинные ножницы.

Машинка для стрижки с поворотной балкой выполняет движение стрижки за счет поворота инструментального упора, что обеспечивает высокую скорость, высокую точность стрижки и высокую эффективность.

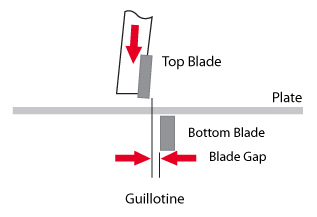

Гильотинные ножницы могут приводиться в действие гидравлическим или механическим способом.

Он состоит из рабочего стола, верхнего и нижнего ножей, гидравлического поршня, зажимного инструмента и держателя заготовок.

Эта машина может резать листы различной толщины и длины. Подвижное лезвие гильотинных ножниц может быть прямым или наклонным для уменьшения силы реза.

Обладая высокой скоростью резки, гильотинные ножницы могут обрабатывать большие толщины и длины, что делает их идеальными для массового производства.

Однако получаемые края среза грубые и непривлекательные.

Пневматические ножницы относятся к оборудованию, которое использует пневматическую систему для управления движением ножа вверх-вниз для резки листа.

Пневматическая машина для стрижки пластин обеспечивает высокую скорость и точность стрижки, так как движение ножа регулируется давлением воздуха.

Он обычно используется для резки специальных листов, например, с высокой твердостью и прочностью.

Благодаря высокой скорости и точности резки пневматическая машинка для стрижки идеально подходит для высокоскоростной и высокоточной резки.

Существует два основных типа ножниц для резки пластин: линейные и круговые.

Линейные ножницы приводятся в действие гидравлическими устройствами и могут работать с толстыми металлическими листами.

Машина для резки круглых пластин приводится в действие двигателем и может резать круглые металлические пластины.

Каждый тип машинок для стрижки имеет свои преимущества и подходит для различных потребностей в стрижке.

Пользователи могут выбрать наиболее подходящий тип машинки для стрижки в зависимости от своих потребностей и свойств материала.

Например, ручные машинки для стрижки идеально подходят для стрижки небольших листов, в то время как для стрижки больших листов может потребоваться гильотинная или пневматическая машинка для стрижки.

Каковы основные компоненты машинки для стрижки овец?

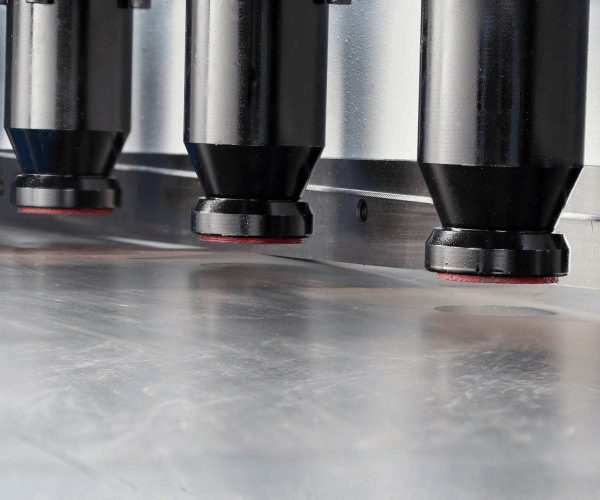

Основными компонентами машинки для стрижки являются рабочий стол, верхние и нижние ножницы, зажимные инструменты, перегородки и электрические элементы.

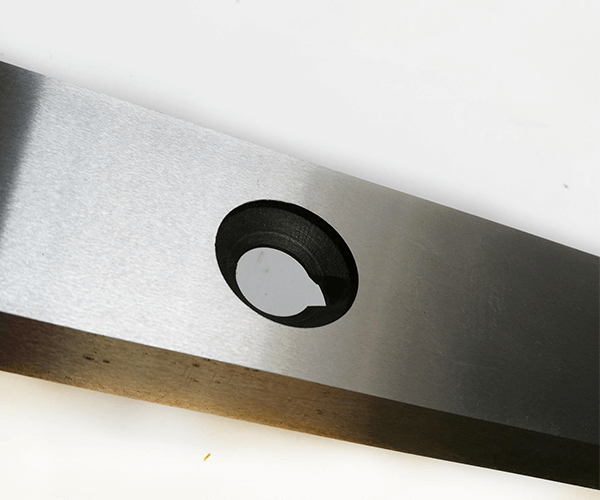

Ножи, обычно изготовленные из высокопрочной стали с хорошей твердостью и износостойкостью, являются основным рабочим компонентом машины.

Их можно перемещать вверх и вниз для выполнения резки металлического листа. Зажим используется для фиксации металлического листа на месте для точной резки.

Отбойник служит для защиты машины для стрижки пластин. Изготовленная из высокопрочных металлических материалов, она защищает от внешних сил, воздействующих на пластину.

Отбойник обычно устанавливается рядом с кромкой лезвия машины для обеспечения максимальной безопасности рабочих.

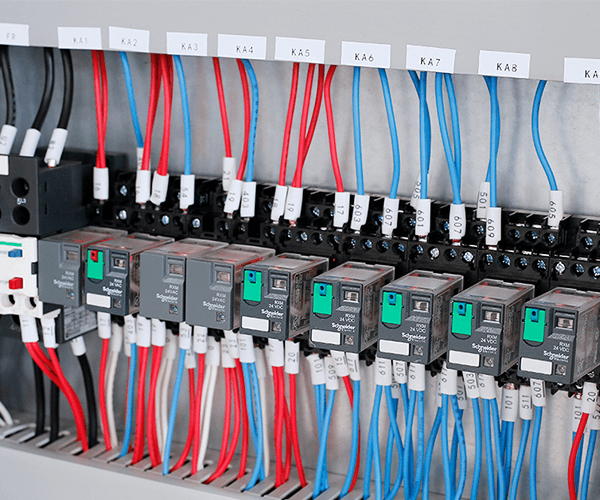

Электрические элементы управляют работой машинки для стрижки овец и состоят из печатной платы, двигателя и контроллера.

Эти элементы контролируют и управляют рабочим состоянием машины для обеспечения безопасной эксплуатации.

Каков принцип работы машинки для стрижки овец?

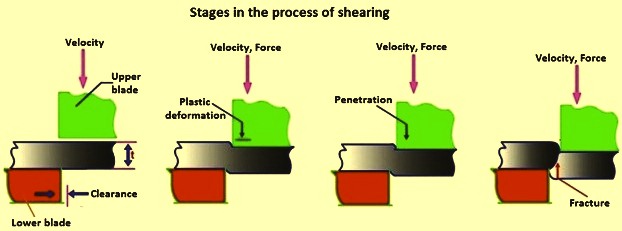

Принцип работы ножниц заключается в разрезании листового металла на части нужного размера и формы путем перемещения лезвия вверх и вниз.

Для начала необходимо поместить пластину на лезвие, обеспечив ее контакт с лезвием.

Затем машина приводится в действие путем управления электрическими элементами для запуска двигателя, заставляя лезвие двигаться вверх и вниз.

Затем приводная система приводит в действие нож для разрезания листа.

На протяжении всего процесса действует защитное устройство, обеспечивающее безопасность и предотвращающее воздействие на плиту внешних сил.

Скорость вращения ножа также регулируется ножницами в зависимости от типа и размера обрабатываемого материала для обеспечения точного срезания пластины.

Особенности машинки для стрижки овец

Ножницы точно разрезают металлические пластины до нужного размера с помощью подвижного лезвия, которое движется вверх и вниз.

Скорость вращения ножа можно регулировать с помощью электрических элементов, что обеспечивает точность резки.

Этот станок способен резать различные материалы, включая нержавеющую сталь, алюминий, медь и другие виды пластин.

Он удобен и безопасен в использовании, для успешного применения требуется лишь базовое понимание его работы.

Машина для стрижки овец также оснащена компонентами безопасности, которые защищают как пластины, так и рабочих от внешних сил.

Для чего в основном используется машинка для стрижки овец?

Машинка для стрижки овец обеспечивает эффективную поддержку промышленного производства благодаря своим возможностям высокоточной и высокоскоростной резки.

Эти машины широко используются в таких отраслях, как машиностроение, аэрокосмическая промышленность и автомобилестроение.

В аэрокосмической промышленности, например, ножницы могут использоваться для резки высокопрочных стальных листов для производства деталей самолетов.

Машина также может использоваться в производстве автомобильных компонентов, таких как кузова и двери, путем резки как стальных, так и алюминиевых пластин.

Помимо промышленного применения, ножницы также используются в различных других областях, включая бытовую технику, электронику и отделку зданий.

Например, в производстве бытовой техники ножницы могут использоваться для резки пластин из нержавеющей стали для таких изделий, как холодильники и кондиционеры.

В электронной промышленности его можно использовать для резки алюминиевых пластин для производства корпусов компьютеров и мобильных телефонов.

Из каких материалов изготавливаются ножи для машинки для стрижки овец?

Ножи машинки для стрижки в основном состоят из быстрорежущей стали, углеродистой стали и других материалов.

Быстрорежущая сталь - это широко используемый материал для лезвий, который характеризуется высокой износостойкостью и жесткостью.

Благодаря высокой жесткости лезвия из быстрорежущей стали могут значительно повысить эффективность резки машинки для стрижки овец.

После тонкой обработки они также могут повысить точность стрижки.

С другой стороны, углеродистая сталь - это экономичный материал для лезвий с высокой прочностью.

Высокая прочность ножей из углеродистой стали делает их устойчивыми к вибрациям и деформациям во время стрижки.

Кроме того, после термической обработки они также могут повысить точность стрижки.

В заключение, материалы лезвий машинки для стрижки могут включать быстрорежущую сталь, твердый сплав, углеродистую сталь и другие.

Выбор материала ножа зависит от конкретных условий работы и бюджета машины.

Тенденции развития машинки для стрижки овец в будущем

На будущее направление развития машинок для стрижки овец могут повлиять различные факторы, включая экономический рост, рыночный спрос и технологические достижения.

Ожидается, что с развитием интеллектуальных технологий машинки для стрижки станут более совершенными и будут оснащены дополнительными интеллектуальными функциями, такими как автоматическая регулировка положения ножа и автоматическое определение типа и толщины листа.

Внедрение цифровых технологий может привести к более эффективному управлению производством и контролю качества, что делает машинку для стрижки овец еще более эффективной.

Кроме того, ожидается, что интеграция машинки для стрижки овец с другим оборудованием позволит повысить эффективность и качество производства за счет бесшовного соединения.

Наконец, машинка для стрижки овец будет стремиться уменьшить свое воздействие на окружающую среду за счет снижения потребления энергии и выброса загрязняющих веществ.

Заключение

В данной статье представлен обзор основных типов, компонентов, принципов работы, особенностей, применения и материалов ножей машинок для стрижки овец.

Машины для резки пластин широко используются в обрабатывающей промышленности и являются очень универсальным оборудованием.

При покупке машинки для стрижки важно подробно рассмотреть ее функции, цену, гарантию и другие факторы.

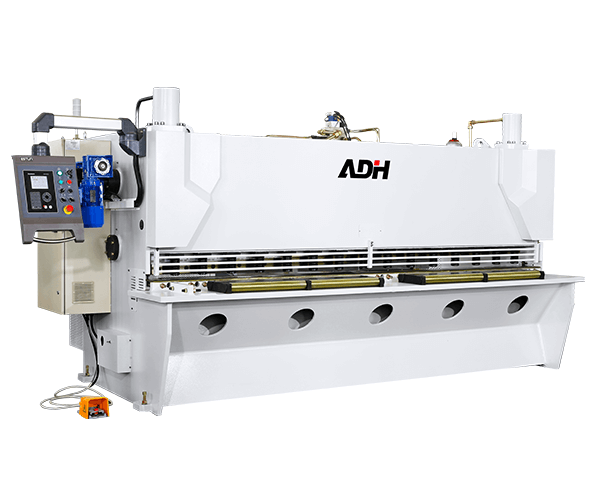

ADH является авторитетным производителем оборудования для обработки листового металла с 20-летним опытом работы.

Качество и производительность их листогибочного пресса, листорезательной машины, станок лазерной резки, и другие машины гарантированы.

Часто задаваемые вопросы

Каковы известные производители машинок для стрижки овец?

Машины для стрижки пластин широко производятся и продаются многими производителями, включая такие известные бренды, как Adira, Amada, JMT USA, Cincinnati, Baykal, LVD, Safan Darley и ADH.

Эти производители предлагают высококачественные и высокопроизводительные машинки для стрижки овец, которые широко ценятся клиентами.

Цена машинки для стрижки овец

На цену машинки для стрижки овец влияют различные факторы, включая производителя, качество, функции и производительность.

Кроме того, спрос и предложение на рынке также влияют на цену этих машин.

Для получения более подробной информации рекомендуется обратиться за консультацией к производителю.