I.导言

折弯是金属板材加工业的重要工序之一。它是通过对工件施力,将金属板材成型为所需的轮廓。

这一过程一般使用折弯机进行--这是一种机械加工工具,主要用于金属板的弯曲和成型。

弯曲是一种常见的工艺,用于在各种工业领域制造零件和工件。它既可以处理小零件,也可以处理大工件。

由于金属板的厚度、硬度不同,以及预期型材的形状不同。因此,我们需要 不同吨位的折弯机 和压力来弯曲金属板。

弯曲会拉伸和压缩金属板。外力只改变金属板的形状。

金属板外侧的长度将被拉长,而内侧将被压缩,长度将被缩短。 但中轴线的长度保持不变。

金属板的延展性允许其形状改变,而其他参数,如体积和厚度,保持不变。

在某些情况下,弯曲可能会改变金属板的外部特征。此外,弯曲还会改变工件的惯性矩。

压力机制动器的吨位由驱动源决定,可以是机械压力机驱动、液压机驱动、气动压力机驱动或伺服压力机驱动。

此外,还需要匹配具有不同高度、形状和V型开口尺寸的冲头(上模)和模具(下模)。

一般来说,折弯模具由灰铸铁或低碳钢制成。但是,根据工件的不同,冲头和模具的材料也各不相同,有硬木,也有硬质合金。

金属板材被正确地放置在底模上,冲头通过滑块的动力下降到模具上。在弯曲过程中,需要多次重复弯曲冲程,以获得所需的轮廓。

金属板在弯曲后会轻微回弹。为确保预定弯曲半径和弯曲角度保持不变,在操作过程中应将弯曲半径设置为大于预定弯曲半径的值。

因此,最终的弯曲角度会变小。

II.什么是折弯机

定义和解释

压力制动折弯是一种使用压力制动器将金属板折弯成各种形状的制造技术。压力制动器对金属板施加压力,迫使它们与模具形状相匹配,并以预定角度形成弯曲。

弯曲工艺包括将金属板工件置于上部工具(冲头)和下部工具(模具)之间。冲头将工件送入模具,迫使金属弯曲并形成冲头和模具工具所确定的形状。

压力制动器的基本组件

压力制动器由三个主要部分组成:

框架:支撑整个机器的结构,通常是一个焊接的 C 形框架。

柱塞或顶部工具:移动上梁,用于固定冲孔工具。它施加弯曲力。

床或底部工具下工作台:支撑模具的固定下工作台。工件靠在模具上。

其他重要部件包括驱动滑枕的液压或电动系统、用于定位工件的背规以及控制系统(数控或手动)。

弯曲工艺概述

经典的压力制动弯曲工艺包括以下程序:

首先,将平整的金属板放在下模上。然后,工具将工件夹在顶部冲头和底部模具之间。然后,冲头下降,将金属板压入模具,使其弯曲。

弯曲角度由顶部冲头的穿透深度决定。然后,冲头缩回并释放弯曲工件。移动弯曲的工件,然后对下一个工件重复上述步骤。

III.折弯机的类型

不同类型的金属板材弯曲方法是基于终端工具位置与材料厚度之间的关系。这些方法在板材塑性变形的方法上也有所不同。

虽然折弯技术不同,但工具和配置基本相同。金属板的材料、尺寸和厚度也决定了折弯方法。

弯曲尺寸、弯曲半径、弯曲角度、弯曲曲率和在工件中的弯曲位置对于弯曲方法也是至关重要的。

V 形弯曲是最常见的金属板弯曲方法之一。它需要一个 V 形冲头和模具。

在弯曲过程中,金属板被放在V形模具上,冲头在压力的作用下将金属板压入V形模具。

金属板的弯曲角度由冲头的压力点决定。模具的角度和形状包括锐角、钝角、直角等。V 形弯曲又可细分为空气弯曲、打底和硬币弯曲。

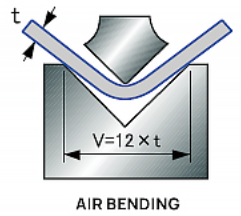

空气弯曲

空气弯曲也称为局部弯曲,因为工件与模具并非完全接触。在空气弯曲中,金属板仅与模具的肩部和冲头的尖端相连。

冲头被压在板上,穿过模具顶部进入 V 形模具开口,但不接触 V 形开口的表面。

因此,冲头与模具侧壁之间的距离必须大于金属板的厚度。空气弯曲是与金属板接触最少的弯曲方法。

设备只需在冲头、冲头顶端和模肩这三点上与板材接触。因此,弯曲角度与模具角度之间的关系并不十分显著。

冲头压入 V 形开口的深度是影响弯曲角度的重要因素。冲头的压入深度越大,弯曲角度就越大。

用于空气弯曲的底模和冲头不需要有相同的半径,因为弯曲半径是由金属板的弹性决定的。

优势

由于冲头无需推过金属表面,因此所需的弯曲力或吨位较小。此外,它不需要太多工具,操作简单灵活。

板材与模具之间的接触极少,因此表面痕迹较少。它能弯曲各种类型和厚度的材料。

劣势

弯曲后会产生一定程度的回弹。通常需要过度弯曲来补偿回弹。

因此,在折弯过程中,实际折弯角度应比预设折弯角度大,以达到最终折弯角度。

此外,在空气折弯中,由于金属板和模具并非完全接触,因此很难确保折弯精度。此外,保持高度精确的冲程深度也是一项挑战。

不适用于角度公差要求非常严格的零件。材料厚度和性能的不一致会导致角度变化。

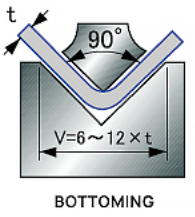

底部弯曲

底部折弯也称为底部冲压、底部弯曲或底部撞击。与空气折弯一样,底部折弯也需要冲头和模具。冲头和模具的几何形状与所需的最终弯曲角度(通常为 90°)相匹配。

在底部弯曲中,冲头将金属板压到模具的底部,所以模具的角度决定了金属板的最终弯曲角度。

释放冲头会导致金属板回弹并接触模具。过度弯曲有助于减少回弹。使用更大的力也会减少回弹效应,并提供更好的精度。

空气弯曲和底部弯曲的区别在于半径。模具的半径决定了弯曲的金属板的内半径。

V "形开口的宽度通常是板材厚度的6至18倍。

优势

在底部折弯中,由于模具的角度是固定的,因此折弯精度更高,回弹更小。其弯曲角度比空气弯曲更精确、更稳定,通常在 ±0.5° 以内。

它可以实现比空气弯曲更小的弯曲半径,其弯曲线和弯曲角都是锐角和轮廓线。

劣势

由于每个弯曲角度和材料都需要精密研磨的模具,因此模具成本很高。冲头、材料和模具之间的高接触力增加了工具的磨损性。

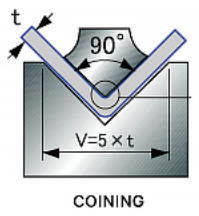

压印

硬币也是一种广泛使用的弯曲方法。铸币 "一词来源于硬币制造。在美国,为了在硬币上印上林肯的轮廓,需要使用大吨位的机器来压缩硬币,以获得与模具上相同的图像。

在铸币过程中,冲头和金属板位于模具底部。冲头产生的力是空气弯曲的 5 到 8 倍。这样,金属板几乎不会回弹。

优势

材料与模具形状完全匹配,精度高,重复性好。

回弹是最小的,因为它克服了材料的弹性极限。无需过度弯曲。硬币的弯曲精度极高,弯曲半径很小。

劣势

其制造成本也很高。它不适合小批量生产或不同的弯曲角度。在这种弯曲工艺中,摩擦很容易损坏压力制动器和工具。

此外,还需要配备更多的工具。基本上,每种板材厚度需要不同的冲头和模具。此外,还要考虑角度、半径和模具开口。

上述三种弯曲方式的比较

| 特征 | 压印 | 底部弯曲 | 空气弯曲 |

| 原则 | 使用高吨位将金属板压入精确匹配的冲头和模具之间,确保材料完全符合工具的形状。 | 冲头迫使金属板完全进入 V 形模具的底部,以达到所需的最终弯曲角度。 | 在冲压机上进行的一种常见金属板成型工艺,将金属板放在一个 V 形模具上,冲头将材料压入模具而不接触底部。 |

| 所需压力 | 非常高,是空气弯曲的 5-30 倍 | 高,通常是空气弯曲的 3-5 倍 | 相对较低 |

| 角度精度 | 使用高吨位将金属板压入精确匹配的冲头和模具之间,确保材料完全符合工具的形状。 | 高,通常在 ± 0.5 ° 范围内 | 较低,通常在 ± 0.5 ° 左右,需要对回弹进行过度弯曲补偿 |

| 回弹量 | 最小值,超过材料的弹性极限 | 需要高角度精度和大输出时 | 较大,通常需要超级弯曲 |

| 模具要求 | 需要精密加工的特殊模具 | 通用性强:同一模具可用于不同的角度 | 最高,材料完全适合模具 |

| 生产效率 | 低,需要较长的保压时间 | 下部,冲头需要压到模具底部 | 高、周期短 |

| 表面质量 | 弯曲点有明显的压痕和变薄现象 | 弯曲点上有一定的模具接触痕迹 | 最小表面痕迹 |

| 适用场合 | 当对角度精度要求较高且输出量较大时 | - 高吨位要求 - 增加工具磨损和破损的风险 - 循环时间比空气折弯慢 - 更高的模具成本 - 对弯曲几何形状和角度的限制 - 弯曲线处的金属减薄和表面标记 - 对于小批量生产或不同的弯曲角度而言不具成本效益 | 对角度精度、小批量生产以及可变材料和角度的要求不高 |

| 优势 | 需要高角度精度和大输出时 | - 与气动折弯相比,折弯角度更精确、更一致。 - 最小回弹 - 弯曲线和弯曲角清晰明确。 - 适用于弯曲高强度材料。 - 能实现比空气弯曲更小的内部弯曲半径。 | - 高度灵活性 - 与底部弯曲或冲压相比,所需的压力更小 - 减少金属板与工具之间的接触,从而减少表面痕迹 - 与底部折弯相比,周期更短 - 能弯曲各种类型和厚度的材料 |

| 缺点 | - 与空气弯曲相比,弯曲力更大,吨位更高 - 由于冲头需要完全触底,因此循环时间较短 - 工具成本增加 - 接触力增大导致刀具磨损 - 工具损坏或过载的风险更大 - 工具接触的金属表面有痕迹或划痕 - 与气弯法相比,成型性有限 | - 与空气弯曲相比,弯曲力更大,吨位更高 - 由于冲头需要完全触底,因此循环时间较短 - 工具成本增加 - 接触力增大导致刀具磨损 - 工具损坏或过载的风险更大 - 工具接触的金属表面有痕迹或划痕 - 与空气折弯相比,成形性有限 | - 向下弯曲的角度精度较低。 - 不适用于角度公差要求非常严格的部件。 - 材料厚度和性能的不一致可能会导致角度变化。 - 老式的、刚性较差的冲床可能难以实现一致的角度。 |

IV.使用压力折弯机折弯金属时需要考虑哪些因素?

弯曲材料的类型

在钣金折弯之前,我们首先要确定哪些材料适合折弯。

有些金属材料延展性好,这类金属更适合弯曲;而有些金属延展性较差或较脆,在弯曲过程中容易损坏或折断。

钢

- 冷轧钢应用广泛,尤其是规格为 16 至 10 的钢材。

- A36、A1011、A1008 等特定等级的产品很受欢迎。A36 用于 1/4 "及更厚的板材,而 A1008 用于厚度达 3/16" 的板材。

- 304 不锈钢(通用)、316 不锈钢(腐蚀性环境)和 430 不锈钢(磁性应用)经常弯曲。

铝合金

- 5052 和 3003 铝合金可互换使用,且易于成型和焊接。5052 具有更好的强度和耐腐蚀性。

- 5083 铝是强度最高的非热处理合金,用于要求焊接性、成型性和耐腐蚀性的船舶应用。

- 6061 铝用于制造 3/16 英寸及更厚的板材、挤压型材和机加工零件。它可以通过热处理获得强度,但比较脆。

弯曲回弹

在弯曲过程中,金属板内表面将被压缩,外表面将被拉伸。

由于金属板具有良好的可弯曲性,在载荷解除后,压缩的表面会产生一定的回弹。

回弹量取决于材料的特性,如屈服强度、弹性模量和延展性。硬度越高、强度越大的金属回弹越大。

为了补偿回弹,金属需要在一定程度上过度弯曲,以便回弹到所需的最终角度。

弯曲半径会影响板的回弹性。弯曲半径越大,回弹越大。

使用锋利的冲头可以减少回弹。因为尖头冲头的内半径很小。

弯曲余量

在计算弯曲操作所需的材料长度时,弯曲余量是一个需要考虑的关键因素。

它指的是两条弯曲线之间的中性轴的长度,它可以根据工件的厚度、材料和弯曲角度而变化。

为了计算弯曲余量,你需要考虑到材料的抗拉强度、伸长率和厚度,以及弯曲半径和角度。

一旦你确定了弯曲余量,你就把它加到材料的总平面长度上,以获得所需工件的所需材料长度。

必须确保弯曲余量的准确性,因为即使是轻微的计算错误也会导致最终工件的尺寸和形状出现误差。

通过考虑到弯曲余量,你可以在弯曲操作中取得更精确和一致的结果。

V.结论

通过我的介绍,大家可以看到,折弯机是一种常见的金属板材成型加工方法。

它利用冲头对金属板施加压力,使其产生塑性变形,从而实现弯曲。气弯、打底和压边是常见而有效的弯曲方法。

如果您对压力制动器技术感兴趣或正在考虑购买该设备,不妨考虑一下 ADH Machine Tool。

作为一家拥有 40 多年经验的专业压力折弯机制造商,ADH 可提供多种高质量的高压折弯机产品,以满足不同行业和场合的要求。欢迎光临 浏览我们的产品页面 并进一步了解一系列压力制动器。