在零件的三维设计中,设计尺寸必须考虑到允许变化的总范围。

在设计过程中,零件设计师需要考虑可能的产品尺寸变化范围。

如果零件的尺寸变化范围不合适,比如说金属板的公差太小,那么就需要采用更精确的制造工艺来保证成品的精度。

然而,这种技术只有少数制造商能够提供,并导致生产成本的大幅增加。

另一方面,如果公差范围太大,就不能保证零件的质量。

因此,必须为零件尺寸确定一个适当的公差范围,同时考虑到精度和成本。

什么是钣金公差?

钣金公差是允许零件设计尺寸变化的规定范围。

公差范围定义了工件可变设计尺寸的上限和下限。

钣金件的公差区是由上、下偏差定义的区域。

较松的公差有较宽的公差区,而较紧的公差有较小的上下限范围。

更严格的公差也意味着工件的尺寸更加精确。

为什么我们需要钣金公差?

在工件加工过程中,金属板的轻微差异会导致最终产品的差异。

材料的厚度、纯度、质地、年限和加工方法等因素会影响金属板的加工质量。

只要保持在一个合理的范围内,拥有一定的公差范围可以改善工件的配合,并有可能降低生产成本。

太精确的尺寸需要更专业的技术和设备,这通常会导致更长的处理时间。

因此,在零件设计中使用合理的公差对于确定最终产品的尺寸至关重要。

公差的相关定义

在金属板加工中,有各种形式的公差,包括长度、宽度、厚度、壁厚、弯曲、卷曲、沉陷、折边、孔、槽、缺口和卡口。

除了尺寸公差外,零件的实际形状或相互位置与理想几何形状相比也有差异,分别称为形状公差和位置公差。

尺寸公差指的是尺寸的允许变化,表示为最大极限尺寸和最小极限尺寸之间的差异,或者说是上偏差和下偏差之间的差异。

另一方面,位置公差是实际特征相对于基准的位置所允许的总变化,可以进一步分为方向公差、定位公差和跳动公差。

公差等级决定了尺寸的准确性,根据国际标准分为18个等级,较大的公差值代表较低的加工难度。

IT01至IT4用于生产量具和测量仪器,而IT5至IT7用于精密工程应用,IT12至IT14用于金属板加工或冲压。

公差符号表示为没有符号的绝对值,尺寸公差越小表示尺寸精度越高。

尺寸公差等于最大极限尺寸和最小极限尺寸之差,或者等于上偏差和下偏差之差。

如何确定钣金公差?

零件公差是指零件设计和制造中没有公差指示的尺寸,或不属于尺寸链的一部分,不直接影响配合性能。

正确选择零件公差对机械设计中零件的尺寸配合至关重要。

如果零件公差选择不正确,零件设计尺寸链将是不完整的。

对于精度要求较低的零件,可以在公差标记过程中使用一般公差。

然而,对于有高精度要求的零件,应在机械设计中详细规定公差,以确保其满足实际需要。

一个零件的大小、形状、位置和其他要求是由其功能决定的。

公差等级的选择应满足零件的设计和质量要求,并考虑到加工成本、产品性能、功能、使用寿命和燃料消耗等因素。

| 成型或折弯 | +/- 0.508 mm (0.020") |

| 弯曲到孔 | +/-0.254 mm (0.010") |

| 带嵌件的直径 | +/-0.0762 mm (0.003") |

| 角 | +/- 1° |

| 孔 | +/-0.127 mm (0.005") |

| 边到边 | ±0.127 mm (0.005") |

| 边到孔 | ±0.127 mm (0.005") |

| 孔到孔 | ±0.127 mm (0.005") |

| 孔到五金 | ±0.254 mm (0.010") |

| 边到五金 | ±0.254 mm (0.010") |

| 五金到五金 | ±0.381 mm (0.015") |

| 折边到孔 | ±0.381 mm (0.015") |

| 折边到五金 | ±0.381 mm (0.015") |

| 折边到边 | ±0.254 mm (0.010") |

| 折边到折边 | ±0.381 mm (0.015") |

如何做公差分析?

公差分析的方法主要有一维和三维。

一维方法不需要购买软件,所以成本很低,而三维方法的成本更高。

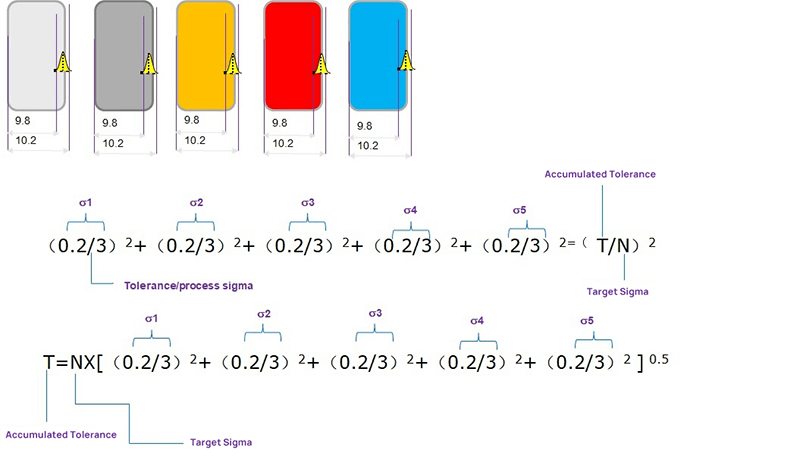

一维公差分析也有两种不同的方法,一种是worst case,另一种是均方根法(RSS)。

第二种方法属于统计方法的范畴,而极限方法则相对简单。

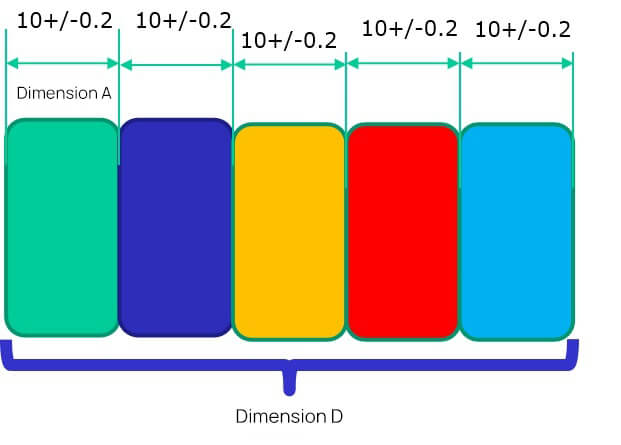

尺寸上限 USL: 10.2+10.2+10.2+10.2+10.2=51

尺寸下限:9.8+9.8+9.8+9.8=49,所以尺寸D的波动范围是49~51。

极限法是直接累积每个尺寸的边界,而统计法是考虑每个尺寸的概率,计算出累积后每个尺寸的概率。

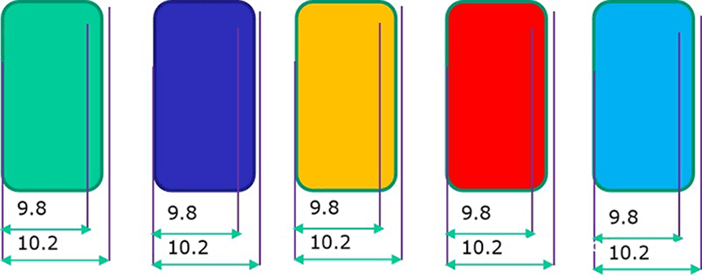

如果我们想用概率法来分析,我们需要知道每个尺寸的各自概率。

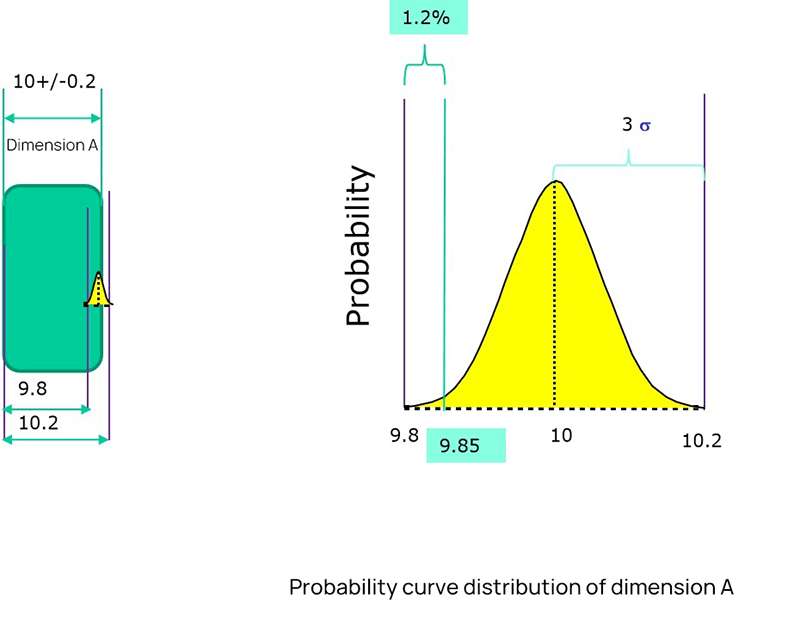

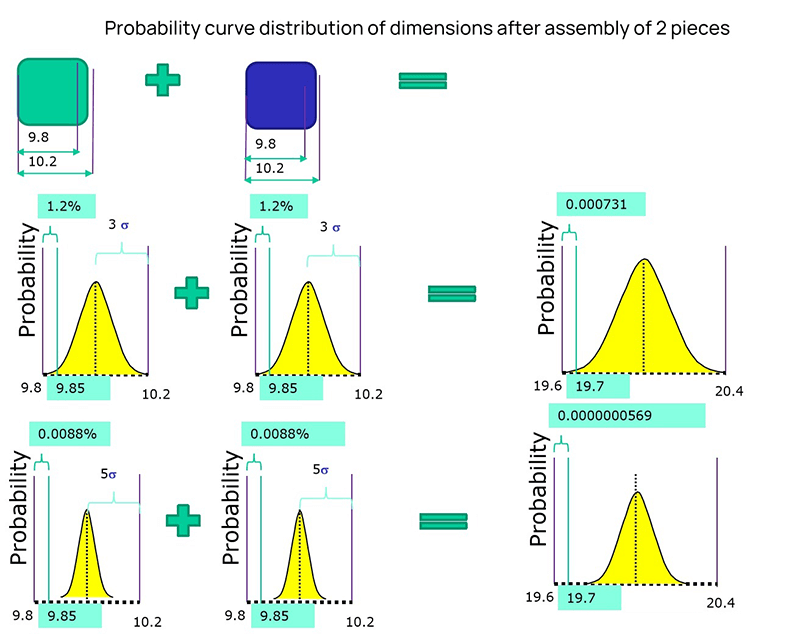

下面是尺寸A的分布概率,如果它是一个稳定的过程,那么它应该是一个正态分布。

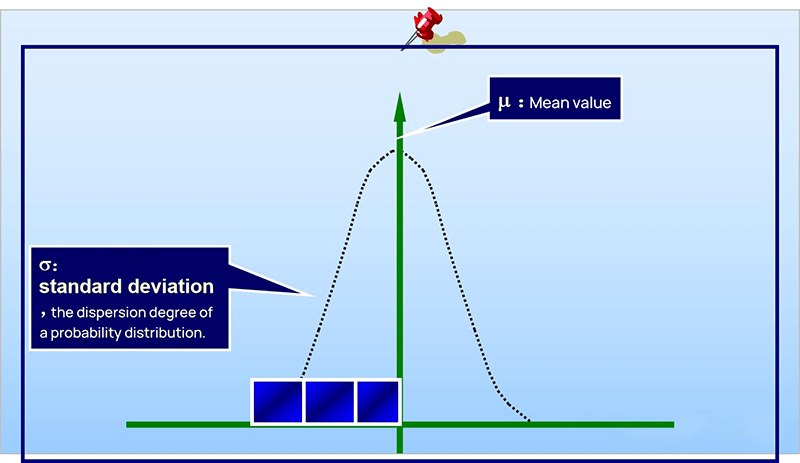

那么我们需要知道总体分布,我们需要知道正态分布的两个参数,即平均值和标准差。

标准差描述了一个分布的离散状态。它是对一组数据的平均离散程度的衡量。

较大的标准差,表明大多数数值与平均值之间存在较大差异。

较小的标准差表明大多数数值与平均值之间的差异较小。

在知道平均值和标准差后,我们可以看到这个尺寸的分布。

如上图所示,均值为10,标准差为0.067。

如果两个尺寸的累积,均值相同,而标准差不同,那么累积分布就完全不同。

如果尺寸波动的分布状态不同,其结果也会不同。

公差的原始定义是极限定义的方式,它不能很好地描述一个分布。

描述一个分布需要两个参数,即均值和标准差。

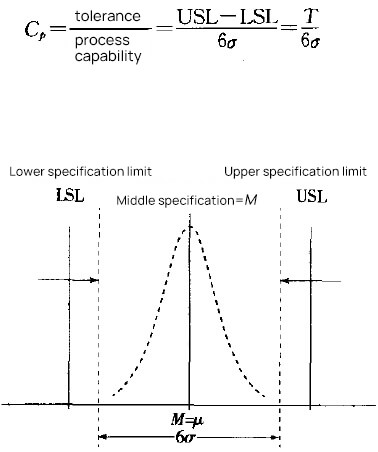

为了与原来的区间型公差关联起来,需要引入另一个参数--CPK。

为了简化描述,我们假设中心不移动,CP=CPK。

如下图所示,有了公差范围和CP,你就可以知道标准差。加上均值,就可以确定正态分布。

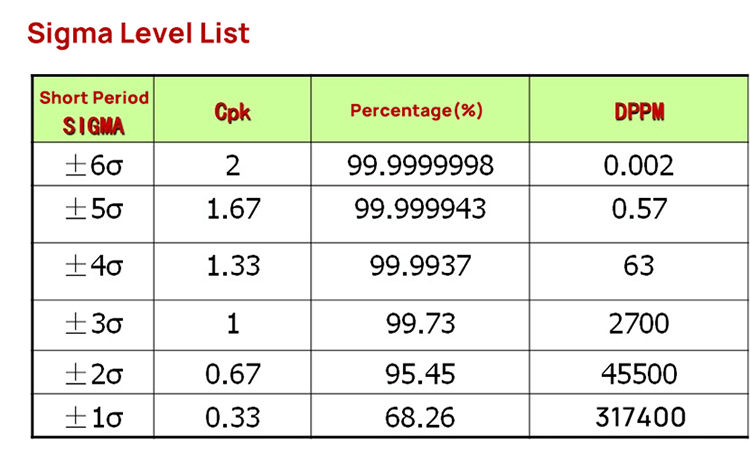

下表显示了与CP(CPK)相对应的西格玛水平。CP(CPK)2意味着达到了6sigma 水平,CP(CPK)1.67意味着达到了5sigma水平。

当我们知道CP(CPK)时,就是知道了几个sigma 水平,我们就知道正态分布的状况。

所以我们做公差分析的时候需要知道均值,公差范围,和CP(CPK)三个参数。

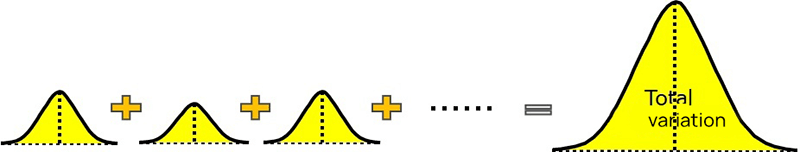

如果我们知道尺寸链中所有尺寸的分布状况,我们需要计算总成的分布。

我们需要RSS(Root Sum Square)的计算公式,就是总成的正态分布的标准差的平方等于每一个子分布的标准差的平方和。

因此,每个尺寸的标准偏差=与公差/CP对应的西格玛水平,如下图所示 σ表示标准偏差。

σ²=(tolerance/process sigma) ²

叠加不同的σ²是整体标准差σ²的总分布。

最后,可以用一个excel模板来实现分析过程。

将各尺寸的相关参数填入模板中的表格,得到总体标准差的堆叠结果。

总结

本博客概述了金属板公差的基础知识以及如何进行公差分析。

零件的设计越来越复杂,要求的公差也越来越严格。

为了达到零件设计中所要求的金属板公差,制造商必须在生产中使用精确的机器。

ADH拥有20年的钣金加工设备制造经验,包括折弯机、剪板机和光纤激光切割机。

如果你想购买一台钣金加工设备,我们的产品专家可以为你提供详细的信息。

常见问题

什么是金属板平面度公差?

平面度是一种形式上的公差,用圆圈(○)符号表示。

它限制了具有圆柱形表面(包括圆锥形和球形表面)的零件在垂直于轴线的截面内的实际圆形轮廓与理想圆形轮廓之间的偏差。

什么是金属板标准公差?

标准公差是在国际标准中列出的任何公差,用于确定公差区的大小。

标准公差分为公差等级、公差单位和基本尺寸。

一般来说,标准公差有18个等级。

标准公差的等级越高,公差值就越小,从而使给定尺寸的零件的尺寸精度更高。