I. 简介

在现代制造业中,压力制动器是加工金属板不可或缺的设备。

其特性直接影响产品的精度和质量。在众多的折弯技术中,压力制动器的冠形是确保折弯精度的关键。

冠形是一种技术,旨在抵消机床、模具和材料弹性变形造成的不均匀弯曲。

简而言之,它可以在折弯过程中适当调整上冲模和下冲模的形状,确保整个折弯长度内折弯角度一致,从而提高工件的精度和质量。

II.加冠的定义和重要性

定义

压力机制动加冠对于纠正工件的弯曲精度至关重要。

在 弯曲过程压力机制动器两端的油缸驱动滑枕对工件施加压力。

位于左右油缸上方的伺服阀,以及油缸下方的定位装置,可以控制油缸的升降位置。

在每次弯曲过程中,伺服液压系统通过预设参数控制油缸的位置,确保滑块达到控制器的预设位置,从而使弯曲角度更加精确。

然而,当弯曲金属板时,折弯机滑块的两端受到最大的力,当金属板被弯曲时产生的反作用力使滑块的下表面变形。

因此,金属板的两端都以正确的角度弯曲,但滑块中间的变形是最大的,特别是在弯曲长金属板的时候。

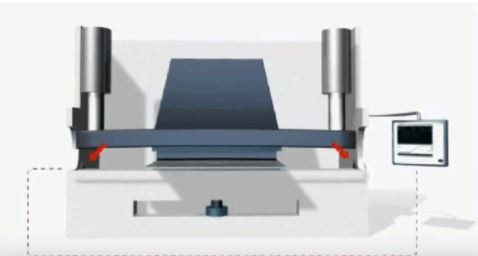

如图所示,在弯曲金属板时,折弯机的滑块向上移动,而机器的床身向下移动。

为了提高弯曲精度,消除由滑块和工作台变形引起的弯曲角度误差,有必要对它们的挠度进行补偿。

可以安装一个补偿或加冕系统,以产生一个相反的力,平衡滑块和工作台的挠度。

这种加冠系统通常安装在大型钣金和高强度弯曲上,因为大型钣金弯曲的挠度误差比较大。

重要性

在赔偿制度发明之前,有些人 折弯机制造商 使用凸面工作台来控制冠化,但补偿精度较低。

随着数控系统的改进,加冕系统现在由数控系统控制。

因此,操作员只需要输入长度、厚度、弯曲角度和其他有关弯曲的信息。

加冕系统将自动计算出补偿值。系统可以储存这些信息,并在下一次重复折弯过程中直接重复使用这些数据。

加冠系统提高了小批量工件的折弯精度和效率。对于大吨位和高强度的折弯,可以保证折弯角度的准确性。

压顶包括补偿压力机制动器底座和滑枕在正常运行过程中由于以下原因产生的自然变形和弯曲 弯曲力 施加到工件上。

当折弯机对工件进行折弯时,上下横梁都可能发生偏移和变形,这可能对最终产品产生不必要的影响。

通过有效地掌握折弯机的补偿,操作人员可以确保准确的折弯,从而减少制造过程中的浪费,提高生产率。

III.冠状系统的选择

加冠通常用于大吨位、高强度的折弯机,因为机器的吨位与挠度补偿的需求成正比。

不过,补偿也可用于吨位较小的压力制动器。工作台和压力机制动器滑枕的长度越长,机器的挠度就越大。

常用的加固方法有两种:液压加固和机械加固。这两种方法都会在工作台中间产生向上的弹性变形,以抵消滑枕和工作台的变形。

机械加固可以是压力机制动器的选配装置,而液压加固则是压力机制动器的标准装置。在现代压力制动器中,有两种加固方式:液压加固和机械加固。

我们将介绍这两种方法的工作原理、优点和缺点。

液压补偿

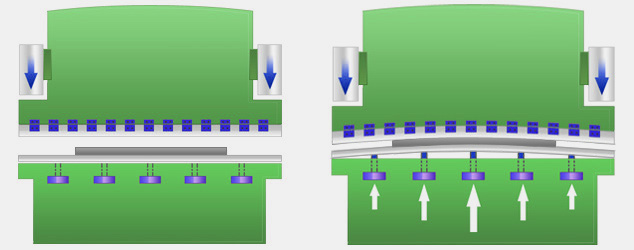

液压补偿需要在折弯机的工作台面下安装一组油缸。

每个加冕缸的位置和尺寸都是根据滑枕和工作台的有限元分析得到的挠度加冕曲线来设计的。

液压加冠是通过前、中、后垂直板之间的相对位移来实现中性板的加冠。

其原理是通过钢板本身的弹性变形来实现隆起,其冠幅可在工作台的弹性范围内调整。

当滑块和工作台在弯曲过程中发生变形时,液压补偿系统通过液压将压力传递给补偿缸。

然后,滑块和工作台产生补偿变形,从而减少机器变形对板材的影响。

但是,这种液压加固系统无法对整个工作台进行补偿。局部补偿取决于补偿油缸的位置。

有些液压补偿系统只在工作台中央设置一个补偿缸,不过也有多缸系统。

数控液压加冕根据数控系统中弯曲工件的长度、厚度和其他数据设置参数。

然后通过机器计算机系统计算出所需的补偿值,并将指令传送给补偿放大器。

液压补偿比例阀接收补偿放大器发送的信号,控制工作台面下的油缸。

进行补偿以减少弯曲过程中板材的挠曲变形。

液压加冕系统很复杂,可能出现漏油、密封环松动等问题。

这些问题会影响每次的液压补偿量,导致印版加工不一致。

液压加冕的优点是,随着使用时间的增加,机器不会出现磨损问题。而机械式加冕会有磨损问题。

与机械加冕系统相比,液压加冕系统可以提供精确控制和及时调整吨位。

机械补偿

机械加冠使用楔块对工作台进行补偿。楔块可分为单个楔块和多组楔块。

由多组楔形块组成的机械补偿系统,比普通液压补偿的三个补偿点多,而且没有补偿盲区。

机械加固系统可实现整个工作台的补偿。在整个工作台长度上的任何位置,都可以通过凸操作来补偿挠度。

数控系统根据工件弯曲时的载荷力计算所需的压紧力。该力将导致滑枕和工作台垂直板发生挠曲变形。

该系统将自动控制楔形块的相对运动,以有效补偿滑块和工作台垂直板引起的挠度变形。

折叠后的工件将具有很高的精度,而且每次的板材加工差异很小,适合大规模生产。

与液压加冕系统相比,机械加冕系统有一些优点,如无漏油、故障率低、环境友好等。

机械加冕使用线性刻度来测量反馈信号的位置。数字控制使加冕值更加精确。但随着时间的推移,楔块可能会磨损,从而影响补偿效果。

机械加冠操作有很高的要求。如果同一个工件需要多次弯曲,工人需要进行实时调整。

即使工人有足够的经验,也会出现不可预知的错误。因此,需要对机械补偿操作提出高要求。

如果工件不需要多次弯曲,而且工人技术熟练,可以考虑用机械加冠法来提高其工件精度。

液压压顶与机械压顶的比较

| 项目 | 液压补偿 | 机械补偿 |

| 优势 | 1.随着使用时间的增加,不会出现磨损问题。 2.与机械加冕相比,它可以提供精确的控制和及时的吨位调整。 | 1.可以对整个工作台进行补偿,并通过凸操作在工作台长度方向的任何位置实现偏差补偿。 2.折叠工件的精度高,每张板材的加工差异极小,适合批量生产。 3.与液压加冕系统相比,它无油、故障率低且环保。 |

| 劣势 | 1.补偿不能覆盖整个工作台;部分补偿取决于补偿气缸的位置。 2.该系统比较复杂,可能会出现漏油和密封件松动等问题,影响每次的液压补偿量,导致板材加工不一致。 | 1.随着时间的推移,楔块可能会磨损,从而影响补偿效果。 2.操作要求高。如果同一工件需要多次弯曲,工人需要实时调整。即使有丰富的经验,也可能出现不可预知的误差,因此对机械补偿操作的精度要求很高。 |

IV.计算和设置不同工件的弯曲补偿

了解补偿的必要性

材料的弹性模量弹性模量:不同的材料有不同的弹性模量,它们会影响材料受力时的弹性变形程度。

工件厚度厚度:厚度越大,弯曲时的刚度越高,需要更多的补偿。

工件长度长度:长度越长,弯曲过程中机床和模具的变形就越大,因此需要更多的补偿。

计算补偿金额

补偿量的计算通常取决于经验公式、有限元分析 (FEA) 或机床的补偿算法。下面是一个简化的计算程序:

步骤 1:确保基本参数

确保材料类型、厚度和长度。获取或计算材料的弹性模量和屈服强度。

步骤 2:使用经验公式或软件

对于简单的应用,可以利用经验公式来估算补偿。这些公式通常基于材料类型、厚度和长度。

对于更复杂或更精确的应用,您可以使用有限元分析软件(如 ANSYS 或 SolidWorks Simulation)进行模拟,并精确计算所需的补偿量。

许多现代压力折弯机都安装了内置补偿算法,操作员只需输入工件的基本参数,机器就会计算出所需的补偿量。

步骤 3:设置补偿值

根据计算和模拟结果,通过机床控制系统输入补偿值。

对于液压或机械系统,确保补偿设置符合机床的实际性能和限制。

实际应用和调整

弯曲前需要进行试弯,以验证补偿设置的准确性。需要根据弯曲结果调整补偿量,以达到所需的弯曲角度和精度。

记录不同材料和规格的工件所需的补偿设置,方便日后参考。

持续监测和优化

定期检查和维护加冕系统,确保其准确性和可靠性。收集和分析生产数据,优化补偿设置,提高生产效率和产品质量。

V.结论

简而言之,压力机折弯在压力机制造中起着举足轻重的作用。通过设置合理的折弯补偿参数,可有效减少折弯工件的回弹,在提高折弯精度的同时确保产品质量。

随着技术的飞速发展,先进的传感器、数据分析和机器学习等技术将被应用于压力制动器的压顶,实现即时、动态和适应性强的压顶控制,进一步提高压力制动器的加工精度和效率。

在这个技术飞速发展的时代,选择一家经验丰富、技术先进的压力制动器制造商非常重要。

ADH Machine Tool 是一家拥有 40 多年历史的专业压力机制动器制造商,不仅提供高质量、高精度的压力机制动器,还致力于创新和研究,以满足不断变化的市场需求。

我们诚挚地邀请您 浏览我们的压力制动器页面 了解我们产品的详细信息和技术优势。