什么是计算机数控折弯机和数控折弯机?

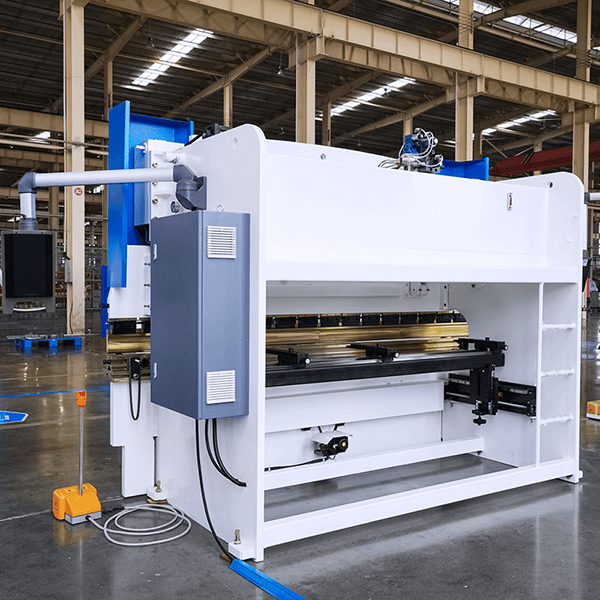

数控压力制动器或数控压力制动器是一种使用数控系统控制压力制动器的压力制动器。 弯曲过程.

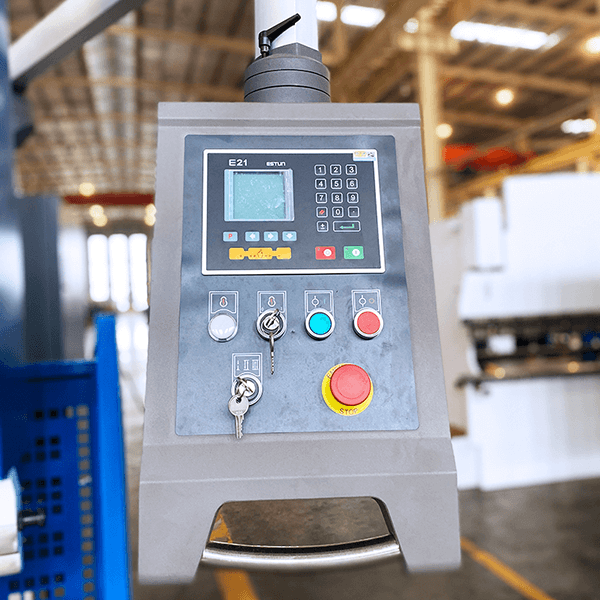

通过数控系统,操作员可以通过控制器对工件的各种弯曲参数进行编程。

然后控制器可以设置所有的参数,使重复弯曲能够准确和有效地进行。

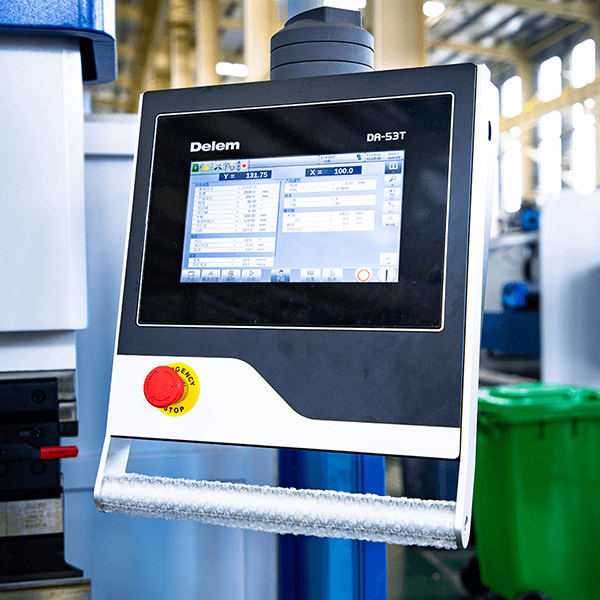

的主要区别是 数控折弯机 和数控折弯机的区别在于,后者有一个更先进的控制器。

这允许进行复杂的编程,导致更高的精度和自动化水平。

数控系统 折弯机 更适合于复杂的工件和大规模生产。

NC折弯机的优势和劣势

数控折弯机使用数控系统来控制冲头的上下运动并折弯金属板。

它比手动折弯机有几个优点,包括提高折弯速度和精度的一致性,以及减少对熟练操作人员的依赖。

与手动折弯机相比,数控折弯机可显著提高折弯速度和精度。

NC系统用于控制弯曲过程的各个方面,如行程速度和弯曲次数。

这使得重复弯曲可以持续进行,同时注重速度和精度。

数控折弯机可以提高零件的生产效率,确保最终产品的质量。

此外,与手动折弯机相比,数控折弯机降低了对操作员的技能要求。

手动折弯机需要操作者手动设置机器和调整模具,而使用数控折弯机,大多数折弯程序可以通过控制器编程或设置参数来完成。

操作员的作用主要限于装载和卸载金属板。

一旦对数控系统进行编程,数控折弯机也可以进行自动折弯,按照设定的程序和步骤,提高生产效率。

虽然数控折弯机的机器采购和人员培训的初始成本较高,但在处理紧急情况或复杂的折弯时,其效率不如熟练的操作员。

值得注意的是,尽管数控折弯机具有更强的自动化能力,但它仍然需要一定的技能和知识来有效地操作。

CNC折弯机的优势和劣势

数控折弯机,或称计算机数字控制折弯机,用于折弯金属板。

与数控折弯机相比,数控折弯机有一个更先进的数控系统,从而使折弯速度、精度和自动化程度更高。

数控折弯机更先进的控制器可以实现更精确的折弯,能够实现精确的折弯速度、角度,以及最终的精确工件。

这种改进的工件精度和质量有助于降低生产成本。

数控折弯机还能够生产形状更复杂的工件,这要归功于其先进的数控控制器,可以通过复杂的算法进行编程。

这样就可以更好地控制模具的弯曲精度,这在加工具有复杂形状和角度的工件时非常有用。

数控折弯机比数控折弯机具有更高的自动化程度。

由于能够对复杂的工件进行编程,数控折弯机可以根据预先确定的程序进行折弯。

数控折弯机的一个更先进的版本是配备了机械臂的折弯中心。

数控折弯机是复杂折弯的理想选择,可以提高产量和效率。

然而,数控折弯机的成本也较高,与数控折弯机相比,购买和培训费用更高。

数控折弯机的操作更加复杂,对操作者的技能要求更高。

数控折弯机最适合复杂的工件折弯或有大批量生产要求的工厂。

由于其高精度,加工后的工件往往需要最小的返工。

NC折弯机和CNC折弯机的比较

数控折弯机和数控折弯机之间的区别之一在于其控制系统的功能和精度。

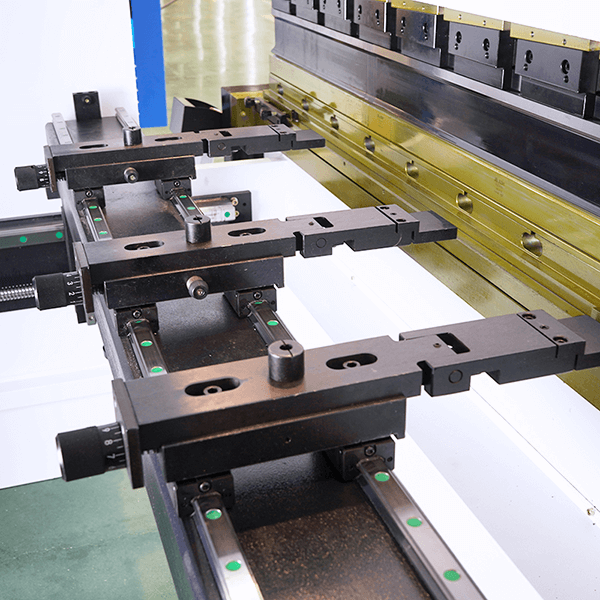

数控折弯机主要通过其数控系统控制折弯过程,而数控折弯机的控制器由计算机控制系统管理,可以对复杂的算法进行编程,精确控制模具、背规和其他部件。

两者之间的另一个区别是自动化程度;数控折弯机的自动化程度较高,具有机械臂等功能,只需要操作人员进行进料和卸料。

虽然数控折弯机的价格更实惠,但它适用于大多数金属板材的折弯。

另一方面,虽然数控折弯机可能更贵,但它提供了高水平的自动化和折弯精度,能够加工大量的复杂工件。

总结

"这篇博文探讨了数控折弯机和数控折弯机的优势、劣势和区别。

一般来说,数控折弯机比数控折弯机更先进,并提供更高的精度和更高质量的产品。

然而,数控折弯机具有很高的性价比,比数控折弯机更实惠,但仍然拥有完整的功能和高折弯精度。

如果你有兴趣购买数控折弯机或数控折弯机,你可以联系产品专家。

ADH是一家专业的钣金加工设备制造商,提供高性价比的产品和高质量的服务。

常见问题

世界上有哪些著名的 压力机制动器制造商?

全球对金属板材加工的需求继续增长,因此,冲压制动器市场也在增长。

有这么多的折弯机制造商可供选择,要选择正确的品牌可能很困难。

著名品牌如Amada、Trumpf、Accurpress、Bystronic、Durma、Salvagnini、LVD和Prima都是世界知名的折弯机制造商。

这些品牌提供了质量和售后服务的保证,但成本较高。

或者,你可以选择一个不太知名的品牌,提供具有成本效益的选择,并满足你的具体需求。

什么是液压折弯机?

液压压力制动器是一种 压力机 使用液压装置提供动力的制动器。

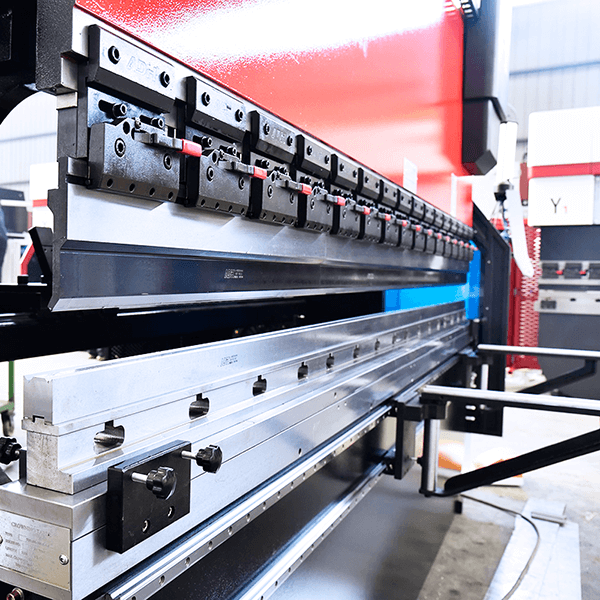

液压机制动器的主要部件包括液压装置、滑块、冲头和模具、控制器等。

液压机制动器有两个液压缸,由电机驱动,提供驱动力。

液压制动器具有高速度、低阻力、高承载力和大压力。

它们有各种类型,有不同的马达和吨位,以处理具有不同特性的材料。