I.はじめに

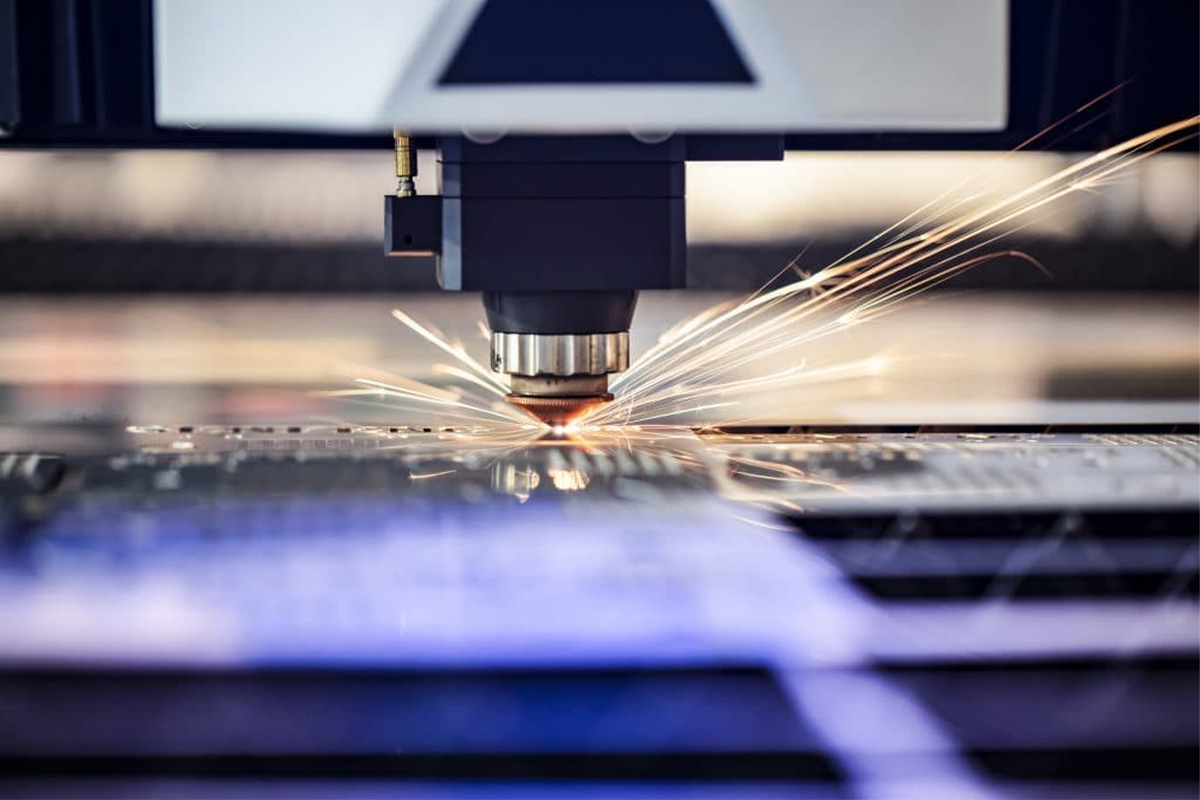

CNC レーザー切断機 は、レーザービームによる切断と加工のための近代的な装置です。レーザー、CNCシステム、切断ヘッドなどのコンポーネントで構成され、金属や非金属材料の高精度、高効率切断を行うことができます。

CNCレーザー切断機の登場は、製造・加工の自動化レベルと生産効率を大幅に向上させ、機械製造、航空宇宙、自動車、電子機器などの産業で広く使用されている。

私たちの通路は、様々なCNCレーザー切断機業界における動作原理、種類、およびアプリケーションを紹介します。

また、CNCレーザー切断機技術の将来の動向と、それが製造業とその他の関連産業の革新と発展をどのように推し進めるかについても議論します。

II.CNCレーザー切断機を理解する

CNCレーザー切断の定義

CNCレーザー切断は、高出力密度のレーザービームを使用し、CNCシステムの制御下で被加工物を溶融、蒸発、または化学反応させる熱加工技術である。

光学技術、機械技術、電気技術、コンピューター技術を統合したもので、現代の製造技術の発展方向を象徴している。

CNCレーザー切断機の仕組み

CNCレーザー切断機の作業工程は、レーザーによって生成された高エネルギー密度のレーザービームが、光学系を介して被加工物の表面に照射され、材料を素早く加熱、溶融、気化させることと説明できる。

同時に、CNCシステムがカッティングヘッドを制御し、あらかじめ決められたレールに沿って移動し、最終的にワークピースにカッティングパターンを形成する。

CNCレーザー切断機の種類

レーザーの種類と加工形式の違いにより、CNCレーザー切断機は以下のタイプに分けられる:

CO2レーザー切断機: CO2ガスレーザーを採用し、加工形式が大きく、非金属材料や金属材料の部品の切断に適している。

ファイバーレーザー切断機 ファイバーレーザーを採用し、良質なレーザービーム、小さな光スポット、高い切断精度を持ち、特に金属材料の切断に適しています。

平面切断機: 加工対象物は、シートやプレートなどの平らなワークピースです。

パイプ切断機 特に丸管、角管、特殊形状の管の切断に適している。

従来の切断方法に対する利点

プラズマ切断や火炎切断のような従来の切断方法と比較して、CNCレーザー切断機には次のような利点があります:

高品質カッティング熱影響部が小さく、切断スリットが狭く、切断面の垂直度が高く、バリがなく、二次加工を行う必要がない。

高効率処理切断速度は速く、効率は従来の切断方法の数倍である。

高精度: 位置精度は、CNCシステムの制御下で±0.05mmまで可能であり、手動切断よりも高い。

広範な適用素材:CNCレーザー切断機は、ステンレス鋼、炭素鋼、アルミニウム合金、有機ガラス、木材などのような金属と非金属材料の両方をカットすることができます。

フレキシブルな操作: それはCNCプログラミングを採用し、CADパターンから直接切断コードを形成することができ、高速かつ正確であり、変更するのに便利です。

高自動レベル切断工程はCNCシステムによって制御されるため、手作業が減り、生産効率が向上する。

III.CNCレーザー切断機のコンポーネント

レーザー光源

レーザー資源は、CNCレーザー切断機のコアコンポーネントであり、高出力密度のレーザービームを生成するために使用されます。一般的なレーザーはCO2レーザーとファイバーレーザーです。

CO2レーザーCo2ガスを作動物質として使用し、高電圧放電により励起され、波長は10.6μmの赤外レーザーです。出力が大きく、非金属材料や厚い金属材料の切断に適しています。

ファイバーレーザー利得媒体として希土類元素をドープしたファイバーを採用し、半導体レーザーダイオードの励起により1.06μmの赤外レーザーを発生します。良質なレーザービームと高いエネルギー密度を持ち、金属材料の切断に適しています。

CNCコントローラー

CNCシステムは、CNCレーザー切断機の頭脳であり、機械部品の各部分を制御し、自動切断を達成するための責任があります。それは主にコンピュータ、モーションコントロールカード、ドライバ、サーボモータなどで構成されています。

コンピューター プログラミング、処理プログラムの保存、制御命令の送信などに使用される。

モーションコントロールカード: コンピュータの制御命令を電気信号に変換し、サーボモーターの動きを制御するために使用される。

ドライバー これは、モーションカードの電気信号を受信するために使用され、サーボモータを動作するように駆動する。

サーボモーター: これは、カッティングヘッドと作業台の動きを駆動し、カッティングの動きを仕上げるために使用されます。

光学系

光学系は、レーザービームを伝送し、集光するために使用され、切断を達成するためにワーク表面の小さな点にレーザーエネルギーを集束させる。反射鏡、集光ミラーなどで構成される。

リフレクターレーザービームの伝送方向を変更するために使用され、レーザービームをカッティングヘッドに導きます。

フォーカシングミラー集光レンズは、レーザービームを被加工物の表面に集光し、高エネルギー密度の焦点を形成するために使用されます。集光レンズの焦点距離は、光スポットのサイズを決定します。

ワーク保持システム

ワーク保持システムは、切断されるワークを固定・支持し、切断プロセス中のワークの安定性を確保するために使用される。一般的な固定方法には、真空吸着と機械式クランプがある。

真空吸着切断台に多数の小孔を開け、大気圧を利用して真空引きした後、ワークを切断台に強固に吸着させる。この方法は薄い板状のワークに適している。

メカニカルクランプ万力、チャックなど様々な機械式クランプを採用し、切断台にワークをしっかりと固定することができます。この方法は、パイプやプロファイルのような特殊な形状のワークに適しています。

排気システム

排気システムは、切断プロセス中に発生する煙や排気ガスを吸収し、切断エリアを清潔に保ち、ユーザーの寿命を延ばすために使用されます。主にファン、フィルター装置などで構成される。

扇風機だ: これは負圧を発生させ、煙と排気ガスを排気ダクトに吸収するために使用される。

フィルター装置吸入した煙や排気ガスを濾過し、環境汚染を低減する。一般的なフィルター装置には、高効率フィルター(HEPA)、活性炭フィルターなどがある。

カッティングベッド

切断ベッドは、被加工物の表面を配置し、支持するために使用され、通常、被加工物との接触面積を減らすためにハニカム構造またはストリップ構造を採用し、煙や排気ガスの放出に有益である。カッティングテーブルのサイズは、加工フォーマットのサイズを決定します。

アシストガスシステム

アシスタントガスは、CNCレーザー切断において重要な役割を果たし、主に以下の機能を有する:

切断ヘッド光学部品を保護し、飛沫の汚染を避ける。溶けた材料を吹き飛ばし、切断品質を向上させる。

切断部温度を下げ、加熱効果を低減する。材料表面の酸化を防ぎ、断面品質を向上させる。

一般的に使用される補助ガスには、窒素、酸素、空気などがある。ガスの選択は、切断する材料の種類によって異なります。

IV.CNCレーザー切断機の操作方法

マシンのセットアップ

まず、切断する金属板や管板を作業台に固定する。これは、材料が安定していることを確認し、切断の基本的な手順の準備をすることができます。次のステップでは、マシンを開き、スイッチを使用してレーザー切断機を起動します。同時に、排気脱臭装置を開き、作業環境を清潔に保つ。

デザインファイルの読み込み

シンプルなデザインファイルから始めましょう。お好きなデザインファイルをダウンロードし、デザインソフトウェアにインポートして、レーザー加工の準備をします。作業要件に基づき、ベクターファイル、CADおよび3Dデザインファイル、時にはラスターファイルを扱う必要があるかもしれません。

切削パラメータの調整

カッティング・パラメーターを正しく設定することが、正確なカッティングを実現する鍵です。

カッティング・プロセスの実行

すべての準備作業が終わった後、CNCシステムを使用してレーザー切断機の切断プロセスを制御することができる。

これらのステップには、材料の選択、プログラム、カットを含むがこれに限定されない機械の正確な操作が含まれる。

安全に関する注意事項

CNCレーザー切断機を操作するときは、安全操作とメンテナンスの規則を厳守してください。

これには、切断材料の安全な保持の確保、材料の種類や厚みに合わせた装置パラメーターの調整、オペレーターのトレーニングなどが含まれるが、これらに限定されるものではない。

V.CNCレーザー切断の利点

| メリット | 具体的な症状 |

| 高精度で良好な切断品質 | -レーザービームの直径が小さく(0.1~0.2mm)、集光後のエネルギー密度が高い。 |

| -非金属材料:アクリル、ゴム、プラスチック、木、革、紙など。 | |

| -フラットでスムーズなカッティング、基本的にバリがなく、二次加工が不要。 | |

| -最大±0.05mmの高い位置決め精度 | |

| -歯車、文字、模様など、複雑で微細なパターンを加工できる | |

| 幅広い適用材料と高い加工柔軟性 | -金属および非金属材料の切断が可能 |

| -金属材料: 炭素鋼、ステンレス鋼、アルミ合金、銅、チタニウム、等。 | |

| -レーザー出力、切断速度、およびその他のパラメータを調整することにより、異なる材料や厚さに適応することができます。 | |

| -レーザーの出力、切断速度および他の変数の調節によって、異なった材料および厚さに合わせることができる。 | |

| -斜め切断、不規則切断などの特殊加工が可能。 | |

| -あらゆる曲線や複雑な輪郭に沿った切断が可能で、加工範囲も広い。 | |

| 高い生産効率と費用対効果 | -一般的に1~10m/min、最大100m/minの高速切断速度 |

| -クランプ時間が短く、工具や治具の交換が不要 | |

| -CAD/CAMソフトウェアを使用し、シンプルで素早いプログラミングが可能。 | |

| -高度な自動化、CNCシステムによる自動制御、手作業の削減 | |

| -従来の切断方法よりも優れた総合的な費用対効果 |

VI.CNCレーザー切断機の限界と課題

| 限界と課題 | 具体的なパフォーマンス | ソリューション |

| 材料の厚さ制限 | - CO2レーザー切断機: | -プラズマ切断やフレーム切断など、他の方法を使用する。 |

| 0.5-25mm 炭素鋼 | ||

| 0.5-12mmステンレス鋼 | ||

| 0.5-6mmアルミニウム合金 | ||

| - ファイバーレーザー切断機 | ||

| 0.5-20mm 炭素鋼 | ||

| 0.5-10mm ステンレススチール | ||

| 0.5-8mmアルミニウム合金 | ||

| - 厚みが増すと、効率と品質は低下する。 | ||

| 材料適合性の問題 | - 反射率の高い材料(アルミニウム、銅、真鍮など):切断効率が低く、切断品質が悪い。 | - 専用のアシストガスを使用。 - レーザーパラメーターの調整 -素材表面に吸収性コーティングを施す。 |

| - 酸化しやすい材料(チタン合金など):酸化皮膜が形成されやすく、切断品質に影響を与える。 | ||

| - 透明または半透明な素材(アクリル、ガラスなど):レーザー光線は透過しやすく、切り口を形成するのは難しい。 | ||

| - 繊維強化複合材料(炭素繊維、ガラス繊維など):切断工程で変形や剥離を起こしやすく、切断品質が悪くなる。 | ||

| 高いメンテナンス性 | - レーザーの寿命には限りがある(CO2:2000~4000時間、ファイバー:50000時間以上)。 | - 専門のメンテナンス要員を配置 - 定期的な予防保全の実施 - 消耗部品の適時交換 |

| - フォーカシングレンズは汚れやすいため、定期的なクリーニングと交換が必要。 | ||

| - カッティングプラットフォームガイドとトランスミッションコンポーネントは、定期的な注油とキャリブレーションが必要です。 | ||

| - 補助ガス装置と排気装置は、定期的な点検と整備が必要です。 | ||

| 高い初期投資コスト | -レーザー切断機の価格は高い(数万元から数百万元)。 | -長期的には、高効率、高品質、低運転コストで初期投資を補うことができる。 |

| -エアコンプレッサー、チラー、排気装置などの補助装置が必要。 | ||

| - 繊維強化複合材料(炭素繊維、ガラス繊維など):切断工程で変形や剥離を起こしやすく、切断品質が悪くなる。 |

VII.結論

CNCレーザー切断機は、生産効率を向上させ、製品の品質を確保し、インテリジェントな製造を実現することができ、現代の製造業における不可欠な設備である。

ADH工作機械は、レーザー切断機の導入に関するより多くのヒントを提供することができます。 公式ウェブサイトを見る または セールスマンに連絡する.