I.はじめに

多様化し洗練された現代の製造業において、レーザー切断技術は、その際立った利点と幅広い適応性により、様々な産業において不可欠な役割を果たしている。

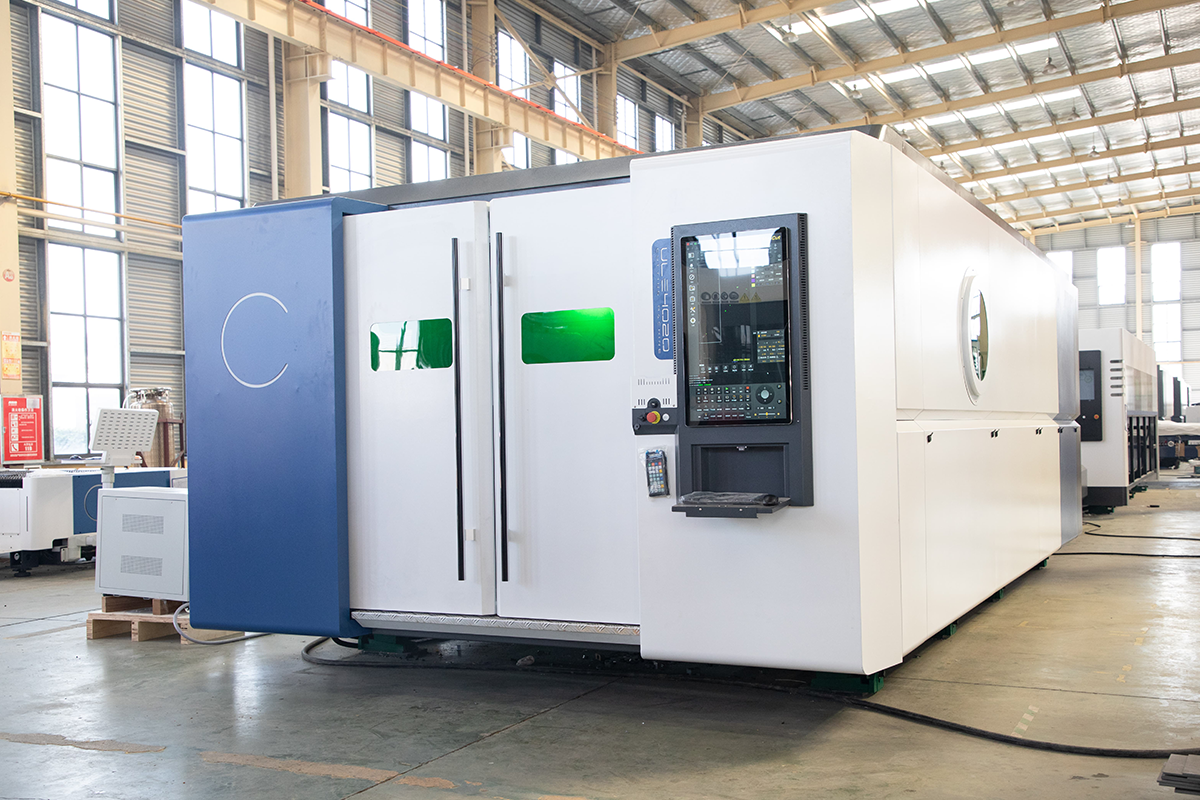

航空宇宙産業における複雑な構造物の製造、広告装飾産業におけるクリエイティブなグラフィックのカッティング、自動車製造におけるスペアパーツの精密加工、さらにはエレクトロニクス産業におけるマイクロパーツの製造など、 レーザー切断機 は、高精度、高速、フレキシブルな設計で、素材の有効活用と芸術的創造を実現することができる。

レーザー切断機は金属を切断できるのか?答えはイエスである。この特性は、多くの産業で際立つための重要な要素である。

レーザー切断技術は、ステンレス鋼、炭素鋼、アルミニウム、銅など、さまざまな金属材料に対応できるだけでなく、非接触加工の特性により、極めて高い切断精度を維持しながら、加工物への機械的ストレスを回避できるため、品質と寿命を大幅に向上させることができる。

同時に、レーザー切断技術は、その高速性、熱影響面積の小ささ、滑らかで平坦な刃先特性により、金属加工産業においてますます重要な役割を果たしている。

この章では、レーザー切断技術がどのようにしてさまざまな種類の金属を高効率かつ高精度で切断するのか、この技術の利点と金属加工における今後の動向についてさらに掘り下げていく。

II.レーザー切断技術を理解する

レーザー切断の定義と歴史

レーザー切断技術とは、高エネルギー密度のレーザービームを材料に局所的に照射し、照射部分を素早く溶融、蒸発、発火点に到達させ、精密な切断技術を実現する技術である。

この技術は1960年代後半にさかのぼり、当初は科学研究分野で使用されていた。

レーザー技術の発展とコストの低下に伴い、レーザー切断は徐々に工業生産に使用され、広く板金加工、自動車製造、航空宇宙、精密機械、および他の産業に適用されます。

金属切断に使用されるレーザーの種類

金属切断には、主に3種類のレーザーがある:

CO₂レーザー: CO₂レーザーは、市場で最も一般的で広く使用されているレーザー切断装置です。CO₂ガス混合物を作動物質として使用し、一定とパルスレーザービームを発生する。高出力、良好なレーザービーム品質、高速切断速度を特徴とし、ほとんどの金属と非金属材料の切断に適しています。

ファイバーレーザーファイバーレーザーは、そのタイトな構造、高効率、低メンテナンスコストにより、急速に開発され、数年で広く使用されるようになりました。その動作原理は、希土類元素をドープしたファイバーを利得媒体として使用することであり、発生するレーザー波長ははるかに短く、金属材料の切断に適しています。切断効果は、ステンレス鋼、炭素鋼、アルミニウムなどの反射率の高い金属材料に特に優れています。

YAG固体レーザー:YAG固体レーザーは、その高い安定性と耐久性により、特定の分野で高く評価されています。レーザー媒質として水晶を採用し、薄板金属や非金属材料の切断に適した近赤外波長を発生できるレーザーを発生する。CO₂レーザーやファイバーレーザーに比べると出力は低いが、精巧で高精度な金属切断用途では際立っている。

III.レーザー切断のメカニズム

まず第一に、レーザー切断の基本的な動作原理を理解することが最も重要である。レーザー切断機のコアコンポーネントは、レーザーである高濃度の単色ビームを生成することができ、レーザー発生器である。

このレーザーの特徴は、出力密度が非常に高く、光学系によって直径わずか数十ミクロンから数百ミクロンの極めて微細なスポットに集光できるため、単位面積あたりのエネルギーが非常に集中することである。

このような高強度レーザービームが金属表面に当たると、吸収と反射という2種類の主な物理的効果が生じる。

特定の波長のレーザーに関しては、金属材料はレーザーパワーの一部を吸収し、これらのエネルギーの一部はすぐに熱エネルギーに変換され、金属の局所領域の温度を短時間で急激に上昇させ、融点または沸点に達することさえある。

同時に、吸収されずに残ったレーザーエネルギーが反射または散乱することもある。

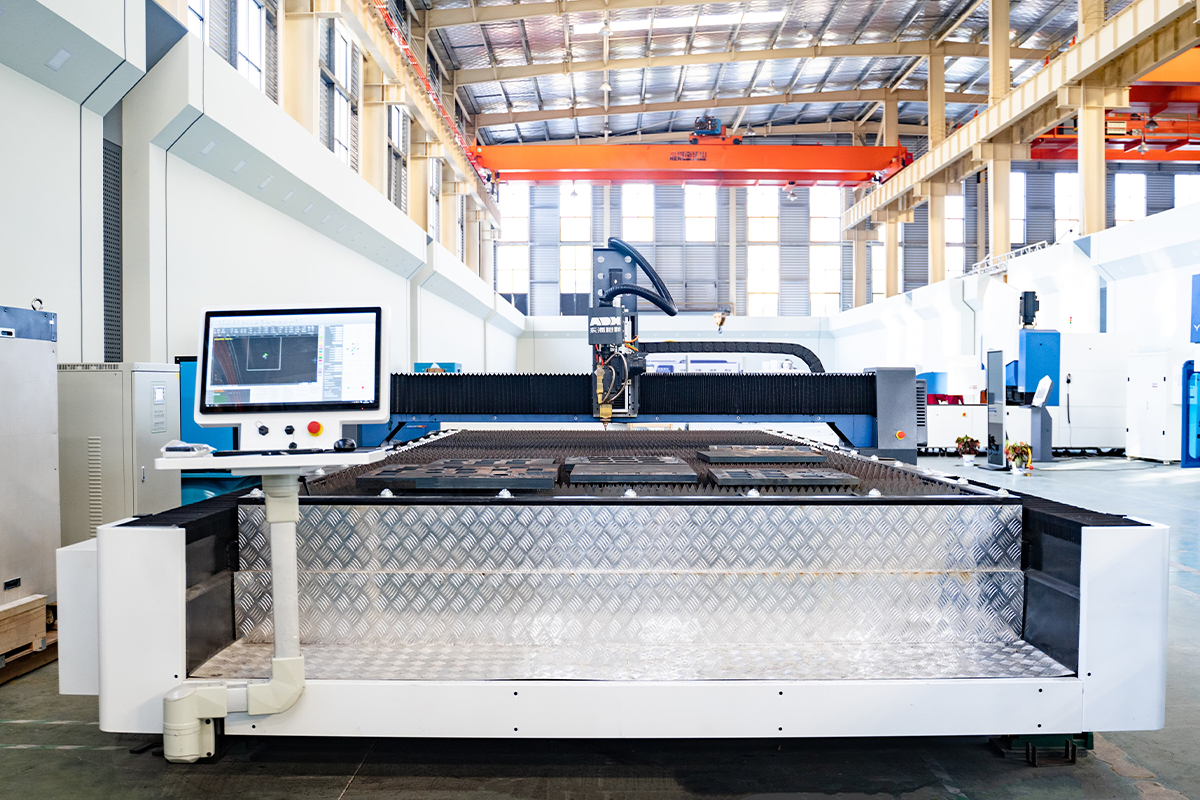

金属材料の部品が溶融または気化した状態になると、レーザー切断ヘッドはあらかじめ設定された速度で移動し、設計された経路に沿ってレーザービームを誘導し、金属材料に向けた正確な切断を実現する。

レーザービームのエネルギーは非常に集中しており、伝達速度も速いため、切断工程で発生する熱のほとんどは小さな領域に制限されるだけで、周囲の材料が熱の影響を受けることはなく、切断エッジの品質と精度が保証される。

また、厚い金属板を切断する場合、通常は高圧ガス(酸素、窒素など)の注入によって補助される。

一方では、これらのガスは切断工程で発生するスラグを吹き飛ばし、切断口を清潔に保つことができる。

一方、O2は燃焼促進剤として金属の酸化反応を促進し、切断速度と効率をさらに高めることができる。

IV.レーザーカッターと金属

レーザー切断に適した金属の種類

レーザー切断技術は、炭素鋼、ケイ素鋼、ステンレス鋼、アルミニウム合金、チタン合金など、さまざまな種類の金属材料の切断に使用できる。

これらの材料はレーザー切断機に対する要求が異なる。例えば、CO₂レーザー切断機は炭素鋼を20mm以内、ステンレス鋼を10mm以内、アルミニウム合金を8mm以内で切断できる。

これは、高品質の金属切断を達成するためには、適切なレーザー切断機を選択することが非常に重要であることを証明している。

レーザーによる金属切断に影響を与える要因

金属の厚み: 金属板の厚さは、レーザー切断の効率と品質を決定する重要な要素である。薄い金属材料はレーザーで貫通しやすく、素早く切断されます。厚みが増すと、切断の品質を確保するために、より高いレーザー出力とより遅い切断速度が必要になる場合があります。

レーザーの出力ニーズ金属の材質や厚みが異なると、レーザー出力に対する要求も異なります。高いレーザー出力は、加工物を素早く溶かし、補助ガスで溶けた材料を効果的に吹き飛ばすことができます。適切なレーザー出力を選択することは、切断効率に関連するだけでなく、加工コストと加工物の品質に直接影響します。

金属切断におけるレーザータイプの役割

CO₂レーザーは波長が長いので、ある範囲内の非金属と金属材料の切断に適しています。また、CO₂レーザー切断機は、中・厚板の炭素鋼、ステンレス鋼に良好な適応性を示す。

しかし、ファイバーレーザー技術の進歩、特に金属切断アプリケーションの最適化に伴い、ファイバーレーザー切断機の利点はますます顕著になってきている。

ファイバーレーザーから発生する短波長の光ビームは金属に吸収されやすいため、ステンレス鋼、炭素鋼、アルミニウム合金などの金属を切断する際に、より高い電気光学変換効率、より低い運転コスト、より安定した切断特性を発揮することができる。

その上、ファイバーレーザーの特徴は、タイトな構造と簡単なメンテナンスで、現代の金属切断分野の主流機器となっている。

どの種類のレーザー切断機、金属の種類、厚さを考慮すべきかを選択するには、実際の生産ニーズ、経済的利益、将来の技術開発動向に応じて総合的に評価する。

厚さの制限:レーザーカッターの厚さは?

CO₂レーザー切断機:

軟鋼については、工業レベルのCO₂レーザー切断機は、0.5mmから25mmまでの厚板を扱うことができ、高出力装置は30mmまで可能である。

ステンレスとアルミについては、レーザーエネルギーの吸収効率が異なるため、同じ出力で切断できる厚みは軟鋼よりも小さく、0.5mmから20mm程度である。

ファイバーレーザー切断機

ファイバーレーザー切断機は、ステンレス鋼、炭素鋼、アルミニウム合金のような薄板金属を切断する際に、高い電気光学変換効率とより集中したビーム品質により、顕著な利点を特徴とする。

薄い金属板(0.5mmから40mmなど)については、ファイバーレーザー切断機は優れた切断効果と精度を発揮する。

パワーの向上により、ハイエンドのファイバーレーザー切断機の部品は、最大80mmから100mmの金属板を切断できるようになった。

しかし、実際の用途では、特定の切削厚さは、加工速度、要求精度、切削品質、経済性など多くの要因に関係する。

また、非常に厚い金属材料の切断には、マルチパスや複合加工が必要になることが多い。

V.金属用レーザーカッターを使用する利点

精度と正確さ

レーザー切断技術の核となる利点は、その驚異的な精度と正確さにある。レーザービームは極小のスポットに集光され、あらかじめ設定された経路に沿って正確に移動することができ、ミクロンレベルの微細な切断を実現する。

この高精度は、部品サイズの一貫性と厳格な公差管理を保証し、特に精密部品や複雑なパターンの製造に適しています。

さらに、レーザー切断の非接触加工により、従来の機械的切断による変形や応力が回避され、加工物の品質がさらに向上する。

処理速度

従来の金属切断法(スタンピング、プラズマ切断、ウォータージェット切断など)に比べ、レーザー切断の速度は明らかに向上している。

レーザー切断は、工具の交換や設備の調整の必要がなく、生産サイクル期間を大幅に短縮し、一定かつ高速である。

特に大量生産、組立ライン作業において、レーザー切断機は安定した常時高速作業が可能であり、生産効率を大幅に向上させる。

素材と形状の多様性と適応性

レーザー切断機は、軟鋼、ステンレス鋼、アルミニウム、銅、さらには合金や特殊金属など、さまざまな金属材料を効率的に切断できる、優れた材料適用範囲を特徴としている。

同時に、レーザー切断はパターンの複雑さに制限されず、単純な直線切断でも、複雑な曲線の輪郭でも、二次元や三次元の部品でも、簡単に仕上げることができる。

これにより、デザイナーは製品デザインにおいてより自由で創造的な空間を得ることができ、製造業はより高いレベルのパーソナライズされたカスタム開発へと移行することができる。

VI.レーザーで金属を切断する際の考慮事項

材料特性の考慮:反射率と熱伝導率

反射率: 異なる種類の金属は、レーザービームに対する吸収能力が異なる。例えば、アルミニウム、銅のような高反射率の金属材料は、レーザーを照射され、エネルギーの一部が吸収されずに反射され、熱に変換され、溶融または気化金属の速度と効果に影響を与える可能性があります。そのため、このような金属を扱う場合は、レーザーの吸収率を高めるために、出力率の高いレーザーや特殊なアシスタントガス、光学系が必要になります。

熱伝導率: 金属の熱伝導率は、それが加熱されたときに熱がどれだけ速く伝わるかを決定します。アルミニウムのような熱伝導率の高い金属の熱はすぐに周囲に広がり、レーザー集光点のエネルギー密度を低下させます。このため、効果的な切断のために十分な局所的な熱蓄積を維持するために、レーザーパラメーターを調整する必要がある場合があります。

逆に、ステンレス鋼のように熱伝導率の低い金属では、熱が拡散しにくいため、高効率切断が実現しやすい。

レーザー出力と切断速度の影響

レーザー出力: レーザーの出力は、切断速度と深さに直接影響します。出力が高いほど、被加工物をより速く溶かし、よりスムーズに切断することができる。しかし、高い出力は、ワークピースの過溶融や変形につながる可能性があります。したがって、適切なレーザー出力を選択することがより重要です。

切削速度切断速度はレーザー出力と相互作用し、最終的な切断品質と効果を決定する。切断速度を適切に向上させることで、入熱を減らし、熱影響部を減らすことができる。しかし、速すぎると切断が不完全になったり、材料を貫通できなかったりする。出力レートと切断速度の最適な組み合わせを見つけることで、最適化された切断効果を達成し、生産効率を確保することができます。

VII.結論

異なる種類の金属(軟鋼、ステンレス鋼、アルミニウムなど)の精密切断であれ、金属の厚さ、反射率、熱伝導率の精密制御であれ、レーザー切断技術はその驚異的な特性を示してきた。

一方、レーザー出力の絶え間ない進歩と、ファイバーレーザー切断のような先端技術の開発により、厚い金属材料や切断が困難な金属材料に対応する能力が絶えず強化されている。

単純な二次元切断から複雑な三次元成形まで、大量基準生産から個別カスタムデザインまで、レーザー切断技術は金属加工全体を進歩に押し上げ、現代の効率と精密技術における役割をさらに強化する。

ADH マシンツールは、レーザー切断機、プレスブレーキ、シャーリングマシンの主要メーカーであり、輸出業者です。ようこそ 公式ウェブサイトを見る または セールスマンにご連絡ください。