I. はじめに

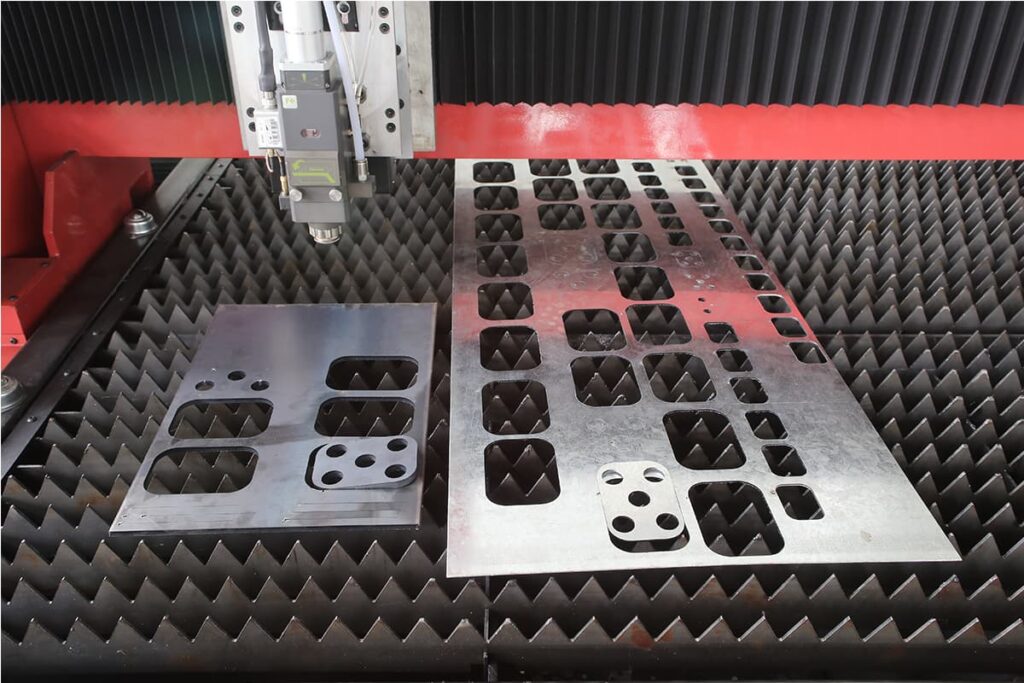

について レーザー切断機 は、現代の製造に不可欠な装置であり、高い効率と精度を高め、金属加工に高い優先順位を与えている。

では、レーザー切断機はどのように機能するのだろうか?

レーザー切断機は、集光レーザービームによってレーザーエネルギーを極めて高い熱に変換する。

この熱は、金属を溶かしたり蒸発させたりするのに十分な強さを持っている。レーザービームが材料を通過すると、金属の表面に細い線ができる。

ラインの温度は材料を切断するのに十分なほど高い。

切断ヘッドの動きを操作することで、複雑な形状の切断を仕上げることができる。

レーザー切断機には3つの種類があります:CO2 レーザー切断機、 YAGレーザー切断機およびファイバーレーザー切断機。

種類が違っても、レーザー切断機の作業工程は比較的同じである。

以下の簡単な手順に従って、カッティングや彫刻のプロセスを開始するだけです:

II. レーザー切断工程

ステップ1 デザイン・プロセス

この工程は、コンピュータ・ソフトウェアで作成されたデジタル・デザインから始まり、機械が何を切断または彫刻するかを含む。

ステップ2 変形するデザイン

次に、デジタルデザインをレーザー切断機が理解できる形式に変換する。

この形式は通常、CNC(刃渡りを短くし、製造時間を短縮することで生産性を向上させる)またはGコードと呼ばれるファイル形式である。

Gコードは、レーザー切断ヘッドをどこかに移動させるよう機械に命令する、機械が読み取り可能な命令群である。

複雑な形状の場合、提供されたCAD(コンピューター・アシスタント・デザイン)ファイルからGコードを自動生成するCAM(コンピューター・アシスタント・マニュファクチャリング)ソフトウェアが必要になる。

このGコードを、Wi-fi接続またはUSBドライバを介してレーザー切断機のコントローラに送信する。

設計ステップの次は、プロセスに最適なパラメータを設定することである。

ステップ3 マシンのセット

切断する材料をレーザー切断機に入れ、材料の種類や厚さに応じて位置を調整する。

この設定には、レーザーの出力、レーザーの移動速度、レーザービームの焦点が含まれる。

最適なパラメータは、レーザー切断機の機種や切断する材料の種類によって異なります。

ステップ 4 カッティングと彫刻の工程

すべての内容を設定し、操作を開始すると、切断と彫刻を開始することができます。

すべては、確かで安定した光を生み出すレーザー資源から始まる。

レーザー資源はレーザー共振器から発生し、ミラーシステムを通してカッティングヘッドに固体ビームを送る。

カッティングヘッド内で、レーザーはレンズによって集光され、細く集中したビームになる。

このビームは、デジタルで指定された経路に沿って素材に導かれ、素材を切断またはラスター加工することができる。

ちなみに、太陽光と虫眼鏡を使って火を起こせば、その原理がよくわかるだろう。

光が経路に沿って移動すると、材料が溶けたり、燃えたり、蒸発したりして、正確な切断や彫刻が行われる。

レーザー切断機は、ガスジェットによって余分な材料を吹き飛ばすこともできる。切断ヘッドは通常、機械式システムであるガントリー上に固定されている。

通常、ベルトまたはチェーンがこのシステムを駆動し、カッティングヘッドが特定の矩形領域(作業ベッドのサイズ)を正確に移動することを可能にする。

ガントリは、カッティングヘッドがワークピース上を前後に移動し、ベッド上の任意の場所で正確にカッティングすることを可能にする。

レーザーは、最高の切断状態を達成するために、切断される材料に焦点を合わせる必要があります。

すべてのレーザー切断機は、優れたレーザー切断効果を確実にするために、切断前にプログラムの焦点を合わせる必要がある。

レーザーそのものの機能とは別に、レーザー切断機には補助ガスも装備されている。

このガスは切断工程で切断ヘッドから噴射され、材料の冷却と溶融金属の洗浄を助ける。

その結果、レーザー切断機は正確な切断ができるだけでなく、切断面をきれいで滑らかに保つことができる。

ステップ5 最後にチェック

材料の切断と彫刻が終わったら、必要に応じて、完成品をきれいにする。精度をチェックし、ゴミを取り除きます。

III. レーザー切断の技術

アシスタントガスの種類に基づき、4つの異なる切断技術がある:

フュージョン・カッティング

インフュージョン・カッティングでは、アシスタント・ガスは材料の溶融を助けず、レーザーが材料を溶かした後にのみ機能する。

不活性ガス(窒素)は通常、切断補助ガスとされている。

加圧されたアシストガスが溶融金属を切り口から吹き飛ばすため、切断速度が向上し、材料の切断に必要なレーザー出力が減少する。

融解切断は金属の切断に用いられる。この技法は溶融切断や打撃切断とも呼ばれる。

フレーム・カッティング

補助ガス(酸素)は、火炎切断における材料の燃焼と溶解に関与する。

レーザービームは材料を加熱し、酸素は加熱された材料と反応して炎を発生させる。これにより、材料への入力が増加し、レーザービームが材料を切断する際に有利になります。

同時に、高圧酸素流で溶けた金属を吹き飛ばし、切断を実現している。

フレーム切断は通常、厚い炭素鋼材に使用される。

酸素と加熱された材料が反応することから、この技術は反応性切断とも呼ばれる。

昇華カッティング

昇華カッティングは、薄い素材(ホイルや布地など)をアシストガスのない状態でカッティングしたときに現れる。

この方法では、レーザービームが材料を溶かすのではなく、直接蒸発させる。

高エネルギーは焦点上の物質を蒸発させ、狭い切断面を形成することができる。

この種の切断は気化切断とも呼ばれる。

インパクト・カッティング

衝撃切断は、連続レーザービームでは切断が困難な材料に使用される。

材料表面に高速パルスレーザーを照射し、重なり合った穴を形成する。

衝撃切断は通常、セラミックやガラスなどの脆性材料の切断に適用される。

レーザーの種類は、実際の用途や素材によって使い分ける必要がある。

例えば、CO2 レーザーは通常、さまざまな材料の切断に使用され、ファイバーレーザーは一般的に金属に適用される。

レーザー切断機は、高エネルギーレーザービームとアシスタントガスの相乗効果を利用し、金属材料の精度と高効率切断を実現します。

レーザー切断機を操作する際には、トレーニングと知識を受け入れることが重要です。こうして安全性と最高の結果を達成することができる。

また、マシンを効率的に作動させるためには、定期的なメンテナンスが必要だ。

IV. レーザー切断の用途

レーザー切断機は、その精度、汎用性、さまざまな材料を切断する能力により、多くの産業で広く適用されている。以下は、レーザー切断機の日常的な使用例である:

製造業および工業

レーザー切断機は、さまざまな材料を切断し、成形する製造工程で広く使用されています。

自動車、航空宇宙、電子機器、機械などの複雑なデザイン、パターン、部品を製造している。

一方、金属、プラスチック、ゴム、木材、複合材料の切断にも応用できる。

看板と広告

レーザー切断は、カスタム看板、レタリング、ロゴ、装飾要素を作成するための看板や広告で普及している。

アクリル、木材、発泡スチロール、金属を精密に切断し、複雑で視覚に訴えるデザインを作り出すことができる。

建築とインテリアデザイン

レーザー切断は、複雑なパターン、装飾パネル、スクリーン、パーティションを作成するために、建築やインテリアデザインでも広く使用されている。

木材、アクリル、ガラス、金属などの精密で複雑な切断が可能で、ユニークでカスタムな建築要素を実現する。

生地とテキスタイル

レーザー切断は、繊維産業やファッション産業で、布地や皮革、衣料品製造に使用されるその他の素材に使用されている。

正確できれいな裁断、複雑なパターン、複雑なデザインを素早く作成する能力を提供し、ファッション業界では貴重なツールとなっている。

プロトタイピングとラピッド・マニュファクチャリング

レーザー切断は、プロトタイプの迅速な作成、少量生産の実行、および部品のカスタマイズのためのプロトタイピングおよびラピッドマニュファクチャリングで使用されます。

そのスピード、正確さ、さまざまな素材を扱う能力は、ラピッドプロトタイピングや反復設計プロセスに理想的な技術となっている。

クラフト&ホビー用途

レーザーカッティングは、趣味の人、芸術家、工芸愛好家の間で人気がある。

木材、紙、アクリル、皮革などの素材を正確に切断・彫刻し、複雑なデザイン、ジュエリー、装飾品、パーソナライズされたギフトを作成することができる。

V. よくあるご質問

使用できない素材 レーザー切断機付き?

PVC(ポリ塩化ビニル): レーザー切断機で塩ビを切断すると、塩素などの有毒ガスや腐食性ガスが発生し、オペレーターや装置に害を及ぼす。

ポリカーボネート 薄いポリカーボネートシートはレーザー切断機の切断や彫刻に使用できますが、厚いものはより悪い効果を生む可能性があります。素材の耐熱性により、溶けて有毒ガスが発生する可能性があるからだ。

ABS(アクリロニトリル・ブタジエン・スチレン): ABSはレーザー切断に使用できるが、その効果は満足のいくものではなく、悪臭を放つ。レーザー切断にはお勧めできません。

表面が反射する金属: 反射率の高い表面(鏡面仕上げのアルミニウムや銅など)は、レーザーが機械に反射して光学部品や他の部品を損傷する可能性があるため、レーザー切断が困難になる場合があります。

ファイバーグラス:レーザーカッターでガラス繊維を切断すると有毒ガスが発生し、ガラス繊維の研磨性により機械が損傷する可能性があります。

発泡スチロールだ: 一部の発泡材、特に塩素を含む発泡材は、レーザー切断時に有毒ガスを放出することがあります。さらに、発泡材料は発火や溶融を引き起こす可能性があり、満足のいく切断効果が得られません。

HDPE(高密度ポリエチレン): HDPEは溶けたり燃えたりしやすいため、レーザーで切断するとエッジがカオスになり、性能が低下する。

レキサン: レクサンはポリカーボネートだが、切断効果が低く、有毒ガスが発生するため、レーザー切断には推奨されない。

塩素を含むゴム: PVCと同様、塩素を含むゴムを切断すると有毒ガスが発生し、作業者や機械に危険を及ぼす可能性がある。

粘着性バッキングを含む材料: 接着剤を含む材料を切断すると、接着剤が溶けてレーザー切断機の部品に付着し、機械が損傷する恐れがあります。

主な危険は何か レーザー切断機の?

目の損傷: レーザーカッターからの高強度集束ビームを直接または反射的に受けると、目に深刻な損傷を与える可能性があります。適切な目の保護具(レーザーゴーグル)を着用し、機械から安全な距離を保つことが、目の損傷を防ぐために不可欠です。

火傷と皮膚損傷: レーザー光線が直接皮膚に当たると、火傷をして皮膚を傷つけることがあります。マシンを操作するときは、レーザービームにさらされないようにし、安全プログラムを遵守することが不可欠です。

火災の危険がある: レーザー切断工程で発生する高温は、可燃性材料、特に木材や発泡スチロールに引火する可能性があります。適切な換気、耐火材料の使用、作業工程における機械の監視は、このリスクを軽減するのに役立ちます。

有毒ガス カッティングマシンを使用して、一部の材料(PVC やファイバーグラスなど)を切断または彫刻する場合、有毒なヒュームやガスを放出することがあります。十分な換気と空気ろ過システムの適切な使用は、これらのヒュームを制御・除去し、安全な作業環境を確保するのに役立ちます。

電気的危険: レーザー切断機の作業には十分な電力が必要なため、感電や電力サージによる切断機の損傷など、潜在的な電気的リスクが残ります。適切なアースを取り、湿度の高い作業場を避け、電気安全ガイドラインに従うことで、これらのリスクを減らすことができます。

機械的な危険: レーザー切断機には可動部があります。装置が指や体の一部を挟むと、安全事故を引き起こす可能性があります。安全プロトコルを遵守し、ガードと安全インターロックを確保することは、機械によるリスクを最大限に減少させるために有益である。

こうしたリスクを軽減するためには、メーカーの安全ガイドラインを守り、適切な機械操作トレーニングを受け、安全で管理された作業環境を維持することが必要である。

また、潜在的なリスクを減らすために、レーザー切断機とその部品のメンテナンスが不可欠である。

自分のニーズに合ったレーザー切断機を選ぶには?

適切なレーザー切断機を選ぶ際には、多くの要素を考慮する必要がある。

例えば、切断する素材。材料の厚さや大きさ、予算の制約、必要な切断精度など。

さまざまな機械モデル、出力、ソフトウェア機能を評価し、どの機械がプロセスのニーズに合っているかを判断する必要がある。

VI. 結論

レーザー切断機は、多くの分野で正確かつ効率的に切断するために高出力レーザーを採用しています。

フレームやフュージョンといったさまざまな切断技術は、現代の製造業やものづくりにますます欠かせないものとなっている。

ADHのレーザー切断機は、金属加工、板金加工、様々な機械工学アプリケーションにおいて、比類のない精度と効率を提供します。

今すぐ行動し、生産プロセスを変革しましょう!

あなたは 商品を見る 適切なマシンを選ぶか 営業担当 をクリックし、詳細情報をご覧ください。