I. Введение

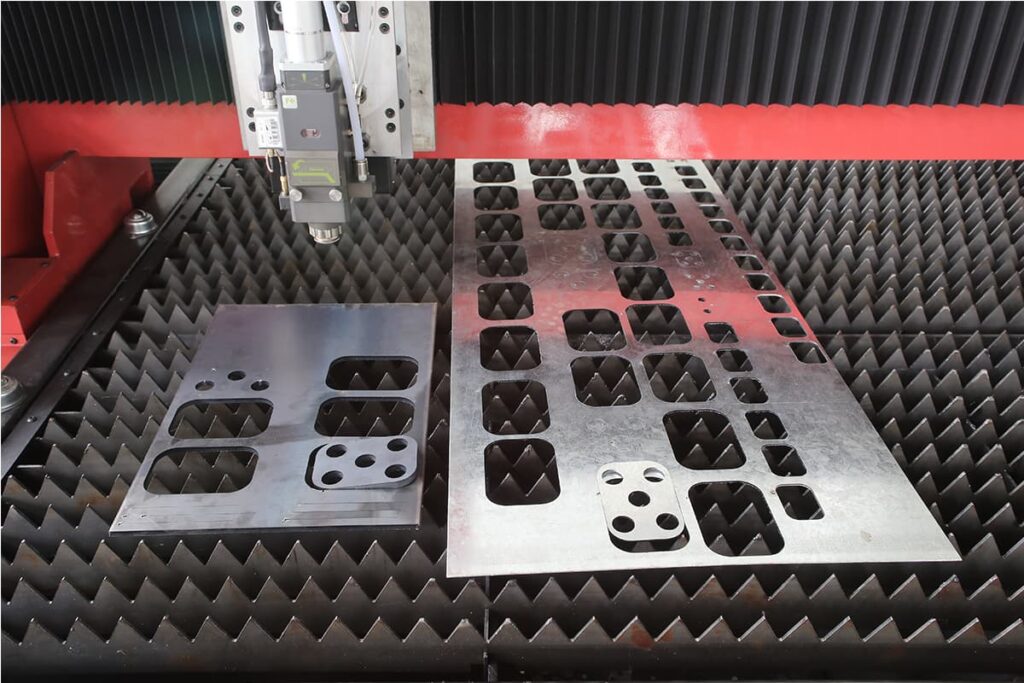

Сайт станок лазерной резки является необходимым устройством для современного производства, повышающим высокую производительность и точность, что придает ему первостепенное значение при изготовлении металлических изделий.

Итак, как работает станок лазерной резки?

В станке лазерной резки лазерная энергия преобразуется в чрезвычайно высокую теплоту с помощью фокусирующего лазерного луча.

Это тепло достаточно сильно, чтобы заставить металл расплавиться или испариться. Когда лазерный луч проходит через материалы, он образует на поверхности металла тонкую линию.

Температура линии достаточно высока для резки материалов.

Манипулируя движением режущей головки, станок может выполнять резку сложных форм.

Существует три вида станков для лазерной резки: CO2 машина лазерной резки, Машина лазерной резки YAG, и станок для лазерной резки волокна.

Несмотря на различные типы, рабочий процесс станка лазерной резки остается относительно одинаковым.

Просто начните процесс резки или гравировки, выполнив следующие простые действия:

II. Процесс лазерной резки

Шаг 1 Процесс проектирования

Этот процесс начинается с создания цифрового проекта в компьютерной программе, в котором указывается, что именно будет вырезать или гравировать станок.

Этап 2 Трансформация конструкции

Затем преобразовать цифровой проект в формат, понятный станку лазерной резки.

Этот формат представляет собой тип файла, обычно называемый CNC (сокращение расстояния между лезвиями и повышение производительности за счет уменьшения времени изготовления) или G-код.

G-код - это группа машиночитаемых инструкций, которые предписывают машине переместить лазерную режущую головку в определенное место.

Для сложных форм требуется программное обеспечение CAM (Computer Assistant Manufacturing) для автоматической генерации G-кода из предоставленного файла CAD (Computer Assistant Design).

Отправьте этот G-код на контроллер станка лазерной резки через Wi-Fi-соединение или USB-драйвер.

После этапа проектирования наступает следующий - установка оптимальных параметров процесса.

Шаг 3 Настройка машины

Поместите материалы, подлежащие резке, в станок лазерной резки и отрегулируйте местоположение в соответствии с типом и толщиной материала.

Эта настройка включает в себя мощность лазера, скорость его перемещения и фокусировку лазерного луча.

Наилучший оптимальный параметр зависит от модели станка лазерной резки и типов разрезаемых материалов.

Шаг 4 Процесс резки и гравировки

После установки всех параметров и начала работы можно приступать к резке и гравировке.

Все начинается с лазерного ресурса, который генерирует плотный и стабильный свет.

Ресурс лазера исходит от лазерного резонатора, который через систему зеркал направляет сплошной луч на режущую головку.

Внутри режущей головки лазер фокусируется линзой и сводится к тонкому, концентрированному лучу.

Этот луч может быть направлен на материал по заданной цифровой траектории для резки или растрирования исходного материала.

Кстати, если использовать солнечный свет и увеличительное стекло для разжигания костра, то принцип работы будет более понятен.

Когда свет движется по траектории, он плавит, сжигает или испаряет материал, в результате чего получается точная резка и гравировка.

Лазерный станок может также сдувать лишние материалы с помощью газовой струи. Режущая головка обычно закрепляется на портале, который представляет собой механическую систему.

Обычно эта система приводится в движение ремнем или цепью, что позволяет режущей головке точно перемещаться в определенной области прямоугольника (размер рабочей станины).

Портал позволяет режущей головке перемещаться вперед-назад по заготовке для точного реза в любом месте станины.

Лазер должен фокусироваться на разрезаемом материале для достижения наилучшего состояния реза.

Все станки лазерной резки должны фокусировать программу перед резкой, чтобы обеспечить отличный эффект лазерной резки.

Помимо функции самого лазера, станок для лазерной резки оснащен также газом-ассистентом.

Этот газ вырывается из режущей головки в процессе резки и способствует охлаждению материалов и очистке расплавленных металлов.

Как следствие, станок лазерной резки может не только обеспечить точную резку, но и сохранить поверхность резки чистой и гладкой.

Шаг 5 Наконец, проверка

После завершения резки и гравировки материала при необходимости очистите готовое изделие. Проверьте точность и очистите от мусора.

III. Технологии лазерной резки

В зависимости от типа газа-ассистента различают четыре способа резки:

Резка плавлением

При инфузионной резке газ-ассистент не способствует расплавлению материала, а работает только после того, как лазер расплавит материал.

Инертный газ (азот) обычно рассматривается в качестве газа-помощника при резке.

Усиливающий газ под давлением выдувает расплавленный металл из пропила, увеличивая скорость резки и снижая мощность лазера, необходимую для раскроя материала.

Резка плавлением используется для резки металла. Этот метод также называют плавлением и резкой с ударом.

Пламенная резка

Газ-помощник (кислород) участвует в горении и плавлении материала при газопламенной резке.

Лазерный луч нагревает материал, а кислород вступает в реакцию с нагретым материалом, в результате чего образуется пламя. Это увеличивает подводимую к материалу мощность и способствует лучу лазера при резке материала.

Одновременно с помощью потока кислорода высокого давления я сдуваю расплавленный металл, осуществляя тем самым резку.

Пламенная резка обычно применяется для толстых материалов из углеродистой стали.

Из-за реакции между кислородом и нагретыми материалами эта технология также называется реактивной резкой.

Сублимационная резка

Сублимационная резка проявляется при резке тонких материалов (таких как фольга и ткани) под действием газа, не являющегося помощником.

В этом методе лазерный луч непосредственно испаряет материал, а не плавит его.

Высокая энергия может испарять материал на фокусе, формируя узкий срез.

Этот вид резки также называют паровой резкой.

Ударная резка

Ударная резка применяется для материалов, которые трудно разрезать непрерывными лазерными лучами.

При этом на поверхность материала воздействует быстрый импульсный лазерный луч, образуя перекрывающиеся отверстия.

Ударная резка обычно применяется для резки хрупких материалов, таких как керамика и стекло.

Различные типы лазеров должны основываться на реальном применении и материалах.

Например, CO2 Лазер обычно используется для резки различных материалов, а волоконный лазер, как правило, применяется для обработки металла.

В станке лазерной резки используется синергетический эффект высокоэнергетического лазерного луча и газа-ассистента для выполнения точной и высокоэффективной резки металлических материалов.

Обучение и получение знаний при работе на станке лазерной резки является жизненно важным. Таким образом, можно обеспечить безопасность и добиться наилучших результатов.

Кроме того, для поддержания эффективной работы машины требуется регулярное техническое обслуживание.

IV. Для чего используется лазерная резка

Станки лазерной резки широко применяются во многих отраслях промышленности благодаря своей точности, универсальности и способности резать различные материалы. Ниже приведены примеры повседневного использования станков лазерной резки:

Производство и промышленность

Станок лазерной резки широко используется в процессе производства для резки и придания формы различным материалам.

Она создает сложные конструкции, детали и компоненты для автомобильной, аэрокосмической, электронной и машиностроительной промышленности.

При этом он может применяться для резки металла, пластика, резины, дерева и композитных материалов.

Вывески и реклама

Лазерная резка широко используется в вывесках и рекламе для создания нестандартных вывесок, надписей, логотипов и декоративных элементов.

Он может точно резать акрил, дерево, пенопласт и металл, создавая сложные и визуально привлекательные конструкции.

Архитектура и дизайн интерьера

Лазерная резка также широко используется в архитектуре и дизайне интерьеров для создания сложных узоров, декоративных панелей, экранов и перегородок.

С его помощью можно выполнять точную и сложную резку дерева, акрила, стекла и металла, что позволяет реализовать уникальные и нестандартные архитектурные элементы.

Ткани и текстиль

Лазерная резка применяется в текстильной и модной промышленности для обработки тканей, кожи и других материалов, используемых в производстве одежды.

Точные и чистые срезы, сложные узоры и возможность быстрого создания замысловатых конструкций делают его неоценимым инструментом в индустрии моды.

Прототипирование и быстрое изготовление

Лазерная резка используется в прототипировании и быстром производстве для быстрого изготовления опытных образцов, мелкосерийного производства и изготовления деталей по индивидуальным заказам.

Скорость, точность и способность работать с различными материалами делают его идеальной технологией для быстрого создания прототипов и итеративных процессов проектирования.

Применение в ремесле и хобби

Лазерная резка популярна среди любителей, художников и ремесленников.

С его помощью можно точно резать и гравировать такие материалы, как дерево, бумага, акрил и кожа, создавая замысловатые рисунки, ювелирные изделия, украшения и персонализированные подарки.

V. Часто задаваемые вопросы

Какие материалы не могут быть использованы с помощью станка лазерной резки?

ПВХ (поливинилхлорид): когда станок лазерной резки разрезает ПВХ, он выделяет токсичные и коррозионные газы, например хлор, нанося вред оператору и устройству.

Поликарбонат: Хотя тонкий поликарбонатный лист можно использовать для резки и гравировки на станке лазерной резки, толстый может привести к худшим последствиям. Поскольку термостойкость материала может привести к его плавлению и выделению токсичных паров.

ABS (акрилонитрил-бутадиен-стирол): ABS можно использовать для лазерной резки, но эффект может оказаться неудовлетворительным и появится неприятный запах. Его не рекомендуется использовать для лазерной резки.

Металлы с отражающими поверхностями: высокоотражающие поверхности (например, зеркальный алюминий или медь) могут затруднить лазерную резку, поскольку лазер может отразиться в станок, повредив оптические компоненты или другие детали.

Стекловолокно: Резка стекловолокна лазерным резаком может привести к выделению токсичных паров, а также к повреждению станка из-за абразивного характера стекловолокна.

Пенопласт: некоторые пеноматериалы, особенно содержащие хлор, при лазерной резке могут выделять токсичные газы. Кроме того, вспененные материалы могут вызвать возгорание или расплавиться, что приведет к неудовлетворительным результатам резки.

HDPE (полиэтилен высокой плотности): ПЭВП будет плохо работать при лазерной резке, поскольку он легко плавится и горит, оставляя хаотичные края.

Лексан: Хотя Lexan является поликарбонатом, его не рекомендуется использовать для лазерной резки из-за плохого режущего эффекта и выделения токсичных газов.

Резина, содержащая хлор: Как и в случае с ПВХ, при резке резины, содержащей хлор, могут выделяться токсичные пары, представляющие опасность для оператора и машины.

Материалы, содержащие клейкую основу: резка материалов, содержащих клейкую основу, может привести к расплавлению клея и его налипанию на детали станка лазерной резки, что приведет к повреждению станка.

В чем заключается основная опасность станок лазерной резки?

Повреждение глаз: Прямое или отраженное воздействие высокоинтенсивного сфокусированного луча лазерного резака может привести к серьезным повреждениям глаз. Правильная защита глаз (лазерные очки) и соблюдение безопасного расстояния от оборудования являются основными мерами по предотвращению травм глаз.

Ожоги и повреждения кожи: при прямом контакте лазерного луча с кожей возможен ожог и травма кожи. При работе с машиной необходимо избегать воздействия лазерных лучей и соблюдать правила техники безопасности.

Пожароопасность: высокая температура, возникающая в процессе лазерной резки, может привести к возгоранию горючих материалов, особенно дерева и пенопласта. Снизить этот риск можно с помощью правильной вентиляции, использования огнестойких материалов и контроля работы станка в процессе эксплуатации.

Токсичные пары и газы: при использовании отрезного станка для резки или гравировки некоторых материалов (например, ПВХ и стеклопластика) возможно выделение токсичных паров и газов. Достаточная вентиляция и правильное использование систем фильтрации воздуха помогают контролировать и удалять эти испарения, обеспечивая безопасные условия труда.

Опасность поражения электрическим током: Для работы станка лазерной резки требуется достаточное количество электроэнергии, поэтому сохраняется потенциальная опасность поражения электрическим током или повреждения станка из-за скачков напряжения. Правильное заземление, избегание влажных рабочих зон и соблюдение правил электробезопасности могут снизить эти риски.

Механическая опасность: станок лазерной резки содержит движущиеся компоненты. Если устройство зажимает пальцы и другие части тела, это может привести к несчастным случаям. Соблюдение правил техники безопасности и наличие защитных ограждений и блокировок позволит максимально снизить риск, связанный с механическими воздействиями.

Для снижения этих рисков необходимо соблюдать правила техники безопасности, установленные производителем, проходить соответствующее обучение по эксплуатации оборудования и поддерживать безопасную и контролируемую рабочую среду.

Кроме того, для снижения потенциальных рисков необходимо проводить техническое обслуживание станка лазерной резки и его частей.

Как выбрать станок для лазерной резки, соответствующий моим потребностям?

При выборе подходящего станка для лазерной резки необходимо учитывать множество факторов.

Например, материалы, подлежащие резке. Толщина и размер материала, ограничение бюджета, а также требуемая точность резки.

Необходимо оценить различные модели машин, их мощность и программные функции, чтобы определить, какая машина соответствует вашим технологическим потребностям.

VI. Заключение

Станок лазерной резки использует мощные лазеры для точной и эффективной резки во многих областях.

Различные методы резки, такие как газопламенная и плавящаяся, становятся все более незаменимыми в современном производстве и на производстве.

Станки лазерной резки компании ADH обеспечивают непревзойденную точность и эффективность при металлообработке, изготовлении листового металла и в различных областях машиностроения.

Действуйте сейчас и преобразуйте свой производственный процесс уже сегодня!

Вы можете просмотреть нашу продукцию выбрать подходящую машину или проконсультируйтесь с нашими специалистами по продажам для получения подробной информации.

Нажмите на ссылку, чтобы загрузить изображения в высоком разрешении.