パネルベンダーとは?

パネルベンダーは、プレスブレーキに似た機能を持つ機械だが、より自動化され、より多くの機能を備えている。

以前は、手動で ベンディングマシン は金属の曲げ加工に使われた。

技術の絶え間ない進歩に伴い、板金成形は自動化の時代に突入した。

板金曲げは、手動曲げ、半自動曲げ、全自動曲げセンターに分けられる。

自動工具交換システム、測定システムなどは、金属曲げ加工の効率を向上させる。

そして、従来のプレスブレーキと同様の機能を持つパネルベンダーが登場した。

パネルベンダーのブレードは、水平方向にフランジを形成することができ、反対方向のブランクホルダーは、材料を安定させることができます。

標準的な曲げブレードは、多くの種類の半径を作ることができます。パネルベンダーの曲げ跡は残りません。

プレスブレーキの曲げ加工に比べ、より美しく、きれいな仕上がりになる。

従来のプレスブレーキに比べ、パネルベンダーは省力化、高速化のメリットがある。

パネルベンダーは全自動で 曲げ加工工具の自動ロード、アンロード、供給、測定、曲げ、出力など。

曲げストロークが短く、送り速度が速いため、精度の高い加工ができる。

圧着やオフセット曲げなどの複雑な曲げ加工には、特殊工具を使用することができる。

しかし、すべてのワークピースがパネルベンダーに適しているわけではない。

一般に、箱全体の側面を一度に曲げることができるため、箱型ワークの製造に適している。

現在、ロボットに接続されたパネルベンダーやプレスブレーキは完全自動化を実現できるが、その機能はロボットベンディングセンターほど完全ではない。

パネルベンダーと従来のプレスブレーキの違いを理解することで、適切な機械を選ぶことができます。

パネルベンダーの仕組み

パネルベンダーの作業原理は、パネルベンダーのそれとは異なる。 プレスブレーキ.

パネルベンダーを操作する際、オペレーターはシートメタルをセットするだけでよい。

ワークの位置決め、曲げ、反転は、機械とソフトウェアによって制御される。

パネルベンダーは、パンチを通して金属板を下型に押し込むことはしない。

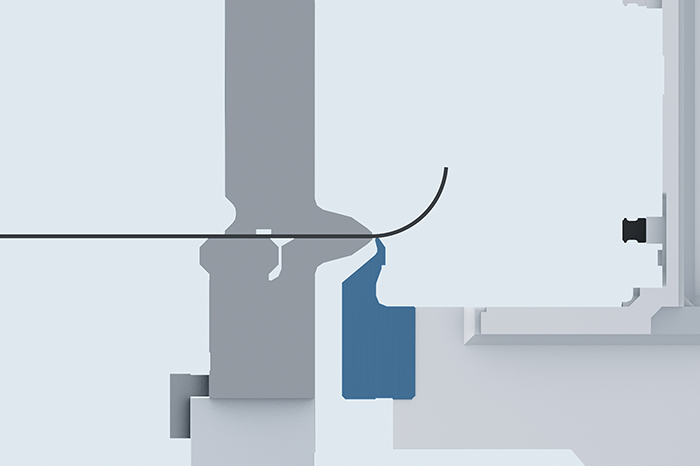

パネルベンダーは、一対のブレードを通して板を固定し、上下に曲げて最終的なプロファイルを形成する。

複雑な角度を曲げる場合、ブレードは目的の角度に達するまで、1つの曲げ点のまわりで振動する。

プレスブレーキとは異なり、直線に沿って上下に動くことはない。

プレートの位置決め後、パネルベンダーは正しい工具長に素早く調整できる。

曲げ加工では、ワークが位置決めされた後、クランプビーム工具がワークを所定の位置にクランプする。

下側の工具は上方向に動いてプラス方向に曲げ、上側の工具は下方向に動いてマイナス方向に曲げる。

上部プレスツールと下部プレスツールでシートメタルをクランプする。

しかし、金属を直接曲げるのではなく、上刃と下刃が圧力をかけて成形する。

パネルベンダーの金属板がクランプ爪の下に置かれ、クランプ爪が下降してワークをクランプする。

反対側からのプレートの突出が長ければ長いほど、機械のスロートによって生み出されるフランジは高くなる。

パネル・ベンダーは非常に高速で正確だ。ワークが位置決めされた後、曲げ工具が上下に動いてフランジを形成します。

側面曲げの工程では、クランプ爪がワークを回転させ、工具が上下に動いて板を曲げる。

ツールの動きによってワークの曲げ角度と半径が決まるため、均一なカールを形成することができる。

曲げブレードが90度以上の材料を形成し、工具が落下して最終的なカーリングが形成される。

パネルベンダーには、箱型、平らなワーク、大きなワークも適している。

パネルベンダーの特徴は?

メリット

パネルベンダーには自動工具交換装置があり、設置時間を短縮できる。

すべてのワークピースの曲げ加工は、工具一式で完了する。

パネルベンダーの工具が金属板の表面に接触する面積は非常に小さい。

この方法で作られたワークピースの表面にはほとんど傷がない。

工具と金属表面の摩擦が小さいため、パネルベンダーの工具摩耗も非常に小さい。

パネルベンダーの全工程を自動で行うことができ、人的資源を節約できる。

パネルベンダーの曲げ角度の変化は、上刃と下刃の動きによって形成される。

そのため、工具はプレスブレーキほど複雑ではない。

パネルベンダーは自動ツールチェンジャーを備えており、ツールを素早く交換して曲げ角度を調整できる。

プラスとマイナスのフランジを持つ大型ワークピースの中には、パネルベンダーでの製造に適したものもある。

パネル・ベンダーがブランク・ホルダーを自動的にセットできれば、オペレーターは1人で済む。

パネルベンダーは、上下のブレードを通して金属板に圧力を加えるだけである。

この曲げ方法は、曲げ加工における金属板の変化やスプリングバックを目立たなくする。

だから、箱の側面全体を一度に曲げることができる。

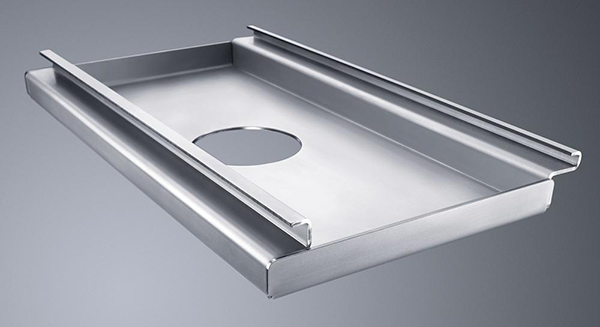

パネルベンダーの曲げ加工法は、箱やカバーなどの製造に非常に適している。

プレスブレーキを使って小さな部品を作る場合、安全上の問題がある。

パネルベンダーは、クランプ爪や手動操作によって、より小さなプロファイルを製造することができるのに対し、パネルベンダーは、クランプ爪や手動操作によって、より小さなプロファイルを製造することができる。

デメリット

パネルベンダーにはデメリットもある。

パネルベンダーは高価なため、プレスブレーキに比べると人気がない。

パネルベンダーはプレスブレーキのような厚板には対応できない。

パネルベンダーのスロート深さと開口部の高さは限られているため、より小さなフランジの製造に適している。

パネルベンダーのクランプツールと曲げ刃の位置関係から、この機械で内曲げを作るのは難しい。

パネルベンダーの応用

パネルベンダー は、正方形、大型、長方形のワークピースの製造に非常に適している。

これらのワークピースは、外観や形状に高い要求がある。

パネルベンダーで作られたワークの表面には、ほとんど傷がない。

冷蔵庫、エアコンなどの電化製品、ドア、エレベーター、金属製の家具などだ。

パネルベンダーを選ぶ際には、その曲げ方法がどのようなワークに適しているかを知ることが非常に重要である。

結論

プレスブレーキと比較して、パネルベンダーは、より完全な機能、より高い自動化と安全な操作を持っています。

プレスブレーキのコストはパネルベンダーよりもはるかに低いが、パネルマシンの操作は簡単である。

パネルベンダーを使用することで、効率的なバッチ生産により、人手と材料資源のコストを削減することもできる。

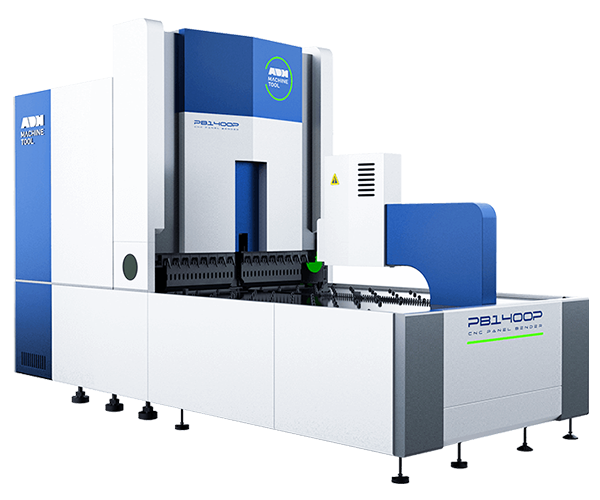

ADHは、様々なCNCプレスブレーキと、お客様の様々なニーズに応えるために様々なパネルベンダーを生産しています。

私たちの製品の専門家は 提案を提供する 最も適切で費用対効果の高い機械を選ぶために。