I.はじめに

プレスブレーキによる曲げ加工は、板金加工業界における重要な工程のひとつです。プレスブレーキ曲げ加工は、板金加工において重要な工程のひとつです。

この工程は通常、プレスブレーキ(主にシートメタルの曲げ加工や成形に使用される機械加工ツール)を使って行われる。

曲げ加工は、さまざまな産業分野で部品やワークピースの製造に使用される一般的なプロセスです。小さな部品から大きなワークまで対応できます。

板金の厚みや硬さ、予想されるプロファイルの形状が異なるためです。そのため 異なるトン数のプレスブレーキ と圧力でシートメタルを曲げる。

曲げは板金を伸ばしたり圧縮したりする。外力は金属板の形状を変化させるだけである。

板金の外側の部分の長さは伸び、内側の部分は圧縮され、長さは短くなる。 しかし、中立軸の長さは変わらない。

シートメタルの延性は、体積や厚みといった他のパラメータが一定のまま、その形状が変化することを可能にする。

場合によっては、曲げ加工によってシートメタルの外的特性が変化することがある。さらに、曲げ加工によってワークの慣性モーメントが変化することもあります。

プレスブレーキのトン数は、機械式プレス駆動、油圧式プレス駆動、空圧式プレス駆動、サーボ式プレス駆動などの駆動源によって決まる。

さらに、パンチ(上型)とダイ(下型)の高さや形状、V字開口部の大きさが異なるものを合わせる必要もある。

一般に、曲げダイスはねずみ鋳鉄や低炭素鋼でできている。しかし、パンチやダイの材質は、硬質材から超硬合金まで、ワークによってさまざまです。

板金は下型に適切に置かれ、パンチはラムの力で下型に下ろされる。曲げ加工では、曲げストロークを数回繰り返し、目的の形状に仕上げます。

金属板は曲げ加工後にわずかに反発します。所定の曲げ半径と曲げ角度が変わらないようにするため、運転中は曲げ半径を所定の曲げ半径より大きい値に設定してください。

その結果、最終的な曲げ角度は小さくなる。

II.プレスブレーキ曲げとは

定義と説明

プレスブレーキ曲げ加工は、プレスブレーキを使って金属板を様々な形状に曲げる製造技術です。プレスブレーキは金属板に圧力をかけ、金型の形状に合わせて強制的に所定の角度で曲げ加工を行います。

曲げ加工では、金属板の加工物を上側の工具(パンチ)と下側の工具(ダイ)の間に挟みます。パンチがワークをダイの中に下降させ、金属を強制的に曲げ、パンチとダイのツールで定義された形状にします。

プレスブレーキの基本構成部品

プレスブレーキは主に3つの部品から構成されている:

フレーム機械全体の構造を支えるもので、通常は溶接されたC型フレーム。

ラムまたはトップツールパンチツールを保持する上部ビーム。曲げ力を加える。

ベッドまたはボトムツールダイを支える固定式の下テーブル。ワークはダイの上に載る。

その他、ラムを駆動する油圧または電気システム、ワークピースを位置決めするためのバックゲージ、制御システム(CNCまたは手動)などが不可欠な部品である。

曲げ加工の概要

古典的なプレスブレーキの曲げ工程には、次のような手順があります:

まず、平らなシートメタルが下のダイの上に配置されます。その後、ツールは上部のパンチと下部のダイの間にワークをクランプします。その後、パンチが下降して金属板をダイに押し込み、曲げます。

曲げ角度は上パンチの貫通深さによって決まる。その後、パンチが後退し、曲げられたワークを解放する。曲げられた部品は移動され、次のワークに対してこの手順が繰り返される。

III.プレスブレーキ曲げ加工の種類

板金の曲げ加工方法の種類は、端部工具の位置と材料の厚さとの関係に基づいている。これらの方法は、板材の塑性変形の方法にも違いがあります。

曲げ技術は異なるが、金型と構成は基本的に同じである。シートメタルの材質、サイズ、厚さによっても曲げ方法が決まります。

曲げ寸法、曲げ半径、曲げ角度、曲げ曲率、被加工物における曲げ位置も、曲げ方法には不可欠である。

V字曲げは、最も一般的な板金曲げ方法のひとつである。V字型のパンチとダイが必要です。

曲げ加工中、金属板はV字型ダイの上に置かれ、パンチは圧力の作用で金属板をV字型ダイに押し込む。

金属板の曲げ角度はポンチの圧接点で決まる。ダイの角度や形状には、鋭角、鈍角、直角などがある。V曲げは、エア曲げ、底付け、コイニングに細分化できる。

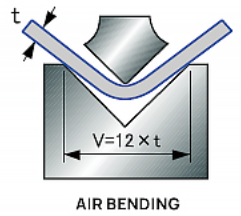

エアベンディング

エア曲げは、ワークがダイに完全に接触していないため、部分曲げとも呼ばれます。エア曲げでは、シートメタルはダイのショルダーとパンチの先端にのみ接続されます。

パンチはプレートに押し付けられ、ダイの上部を通過してV字型のダイ開口部に入るが、V字型の開口部の表面には接触しない。

そのため、パンチとダイの側壁の間の距離は、金属板の厚さより大きくなければならない。エア曲げは、板金との接触が最も少ない曲げ方法である。

装置が板金に接触するのは、パンチ、パンチ先端、ダイ肩の3点だけでよい。そのため、曲げ角度と工具角度の関係はあまり大きくない。

V字型開口部へのパンチの押し込み深さは、曲げ角度に影響する重要な要素である。ポンチの押し込み深さが大きいほど、曲げ角度は鋭くなる。

曲げ半径はシートメタルの弾性によって決まるため、エア曲げに使用するボトムダイとパンチは同じ半径である必要はない。

メリット

パンチの先端を金属表面に押し付ける必要がないため、曲げ力やトン数が少なくて済む。また、多くの工具を必要とせず、操作も簡単で柔軟性がある。

シートと金型間の接触が最小限のため、表面へのマーキングが少ない。様々な材質の曲げ加工が可能です。

デメリット

その結果、曲げた後にある程度のスプリングバックが生じる。スプリングバックを補正するためには、しばしば過度の曲げが必要になります。

したがって、最終的な曲げ角度を得るためには、曲げ加工中に実際の曲げ角度を、あらかじめ設定された曲げ角度よりも鋭くする必要がある。

また、エア曲げでは、金属板と金型が完全に接触していないため、曲げ精度の確保が難しい。また、ストローク深さを高精度に保つことも難しい。

非常に厳しい角度公差を必要とする部品には不向き。材料の厚みや性質にばらつきがあると、角度にばらつきが生じます。

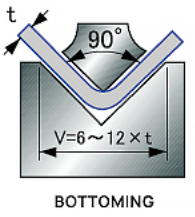

ボトミング

底打ちは、底プレス、底曲げ、底打ちとも呼ばれる。エア曲げと同様、底曲げにもパンチとダイが必要です。パンチとダイの形状は、最終的な曲げ角度(通常は90°)に合わせます。

底曲げでは、パンチが金属板をダイの底に押し付けるため、ダイの角度が金属板の最終的な曲げ角度を決定する。

パンチを離すと、板金はスプリングバックしてダイに接触する。過剰な曲げは、スプリングバックを減らすのに役立ちます。より大きな力を使えば、スプリングバックの影響も軽減され、精度が向上します。

空気曲げと底曲げの違いは半径にある。金型の半径によって、曲げ板金の内半径が決まります。

V字型の開口部の幅は、通常、シート板の厚さの6倍から18倍である。

メリット

底曲げでは、金型の角度が固定されているため、曲げ精度が高く、スプリングバックが小さい。曲げ角度はエア曲げよりも正確で安定しており、通常±0.5°以内である。

エア曲げよりも小さな曲げ半径を実現でき、曲げ線とコーナーが鋭角で輪郭がはっきりしている。

デメリット

曲げ角度や素材ごとに精密な研磨ダイが必要なため、ダイコストが高くなる。パンチ、素材、ダイの接触力が高いため、工具の摩耗性が高くなる。

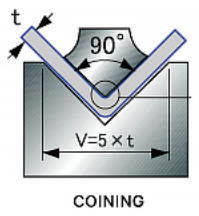

コイニング

コイニングも広く使われている曲げ方だ。コイニングの語源はコイン製造にある。アメリカでは、リンカーンの横顔をコインに印刷するために、大きなトン数の機械を使ってコインを圧縮し、金型と同じ画像を得る。

コイニングでは、パンチと金属板がダイの底にある。ポンチが生み出す力は、エア曲げの5倍から8倍である。こうすることで、板金はほとんどはね返らない。

メリット

材料は金型の形状に完全に適合しており、高精度で再現性が高い。

素材の弾性限界に打ち勝つため、スプリングバックは最も小さい。過剰に曲げる必要はない。コイニングの曲げ精度は極めて高く、曲げ半径は小さい。

デメリット

製造コストも非常に高い。小ロットや様々な曲げ角度には適さない。この曲げ加工では、摩擦によりプレスブレーキや金型が損傷しやすい。

さらに、より多くの工具を装備する必要がある。基本的に、板厚ごとに異なるパンチとダイが必要です。また、角度、半径、ダイの開き具合も考慮する。

上記3種類の曲げ方の比較

| 特徴 | コイニング | ボトム曲げ | エアベンディング |

| 原則 | 高トンを使用して、正確に一致したパンチとダイの間で金属板を圧縮し、材料がツールの形状に完全に適合するようにします。 | パンチは金属板をV字型のダイの底に完全に押し込み、必要な最終曲げ角度に合わせる。 | パンチプレスで行われる一般的な金属板成形工程で、金属板をV字型のダイの上に置き、パンチが底に触れることなく材料をダイの中に押し込む。 |

| 必要圧力 | 非常に高く、空気屈曲の5~30倍 | 高く、通常は空気屈曲の3~5倍 | 比較的低い |

| 角度精度 | 高トンを使用して、正確に一致したパンチとダイの間で金属板を圧縮し、材料がツールの形状に完全に適合するようにします。 | 高い、通常±0.5°以内 | より低く、通常±0.5°程度、スプリングバックのために曲げ過ぎの補正が必要 |

| スプリングバック量 | 材料の弾性限界を超える最小値 | 高い角度精度が要求され、出力が大きい場合 | より大きく、通常は超曲げを必要とする |

| 金型要件 | 精密加工が必要な特殊金型 | 強力な汎用性:同じダイを異なる角度に使用可能 | 最も高いのは、材料が金型に完全に適合することである。 |

| 生産効率 | 圧力が低く、保持時間が長い | パンチをダイの底に押し付ける必要がある。 | 高い、短いサイクルタイム |

| 表面品質 | 屈曲部には明らかなくぼみと薄化が見られる。 | 折り曲げ点には一定の金型接触痕がある | 最小表面トレース |

| 適用場面 | 角度精度の要求が高く、出力が大きい場合 | - 高いトン数要件 - 工具の摩耗や破損のリスクが高まる - エアベンディングよりサイクルタイムが遅い - 金型コストの上昇 - 曲げ形状と角度の制限 - ベンドラインでの金属の減肉と表面マーキング - 小ロットや様々な曲げ角度に対応できない。 | 角度精度の要求が低く、小ロット生産が可能で、材料や角度が可変である。 |

| メリット | 高い角度精度が要求され、出力が大きい場合 | - エアー曲げよりも正確で安定した曲げ角度。 - スプリングバックは最小限。 - シャープで明確な曲げ線とコーナー。 - 高強度材料の曲げ加工に適している。 - エア曲げよりも小さな曲げ半径が可能。 | - 高い柔軟性 - 底曲げやスタンピングに比べ、圧力が少なくて済む - 金属板と工具の接触が少なく、表面跡が少ない。 - ボトムベンディングに比べてサイクルタイムが速い - 様々な種類と厚さの材料を曲げることができる |

| 欠点 | - エアベンディングより高い曲げ力とトン数 - パンチのフルボミングが必要なため、サイクルタイムが遅い。 - 金型費用の増加 - 高い接触力による工具の摩耗 - 工具の損傷や過負荷のリスクが高い - 工具が接触する金属表面の跡や傷 - エアベンディングに比べ成形性に限界がある | - エアベンディングより高い曲げ力とトン数 - パンチのフルボミングが必要なため、サイクルタイムが遅い。 - 金型費用の増加 - 高い接触力による工具の摩耗 - 工具の損傷や過負荷のリスクが高い - 工具が接触する金属表面の跡や傷 - エアベンディングに比べ、成形性に限界がある | - 角度の精度はボトムベンドに向かって低くなっている。 - 非常に厳しい角度公差を必要とする部品には適さない。 - 材料の厚みや特性の不一致は、角度のばらつきにつながる可能性がある。 - 古い、剛性の低いパンチプレスでは、安定した角度を得るのに苦労するかもしれない。 |

IV.プレスブレーキで金属を曲げるときに注意すべきことは?

曲げ材料の種類

板金曲げを行う前に、まずどの材料が曲げに適しているかを確認しなければならない。

金属材料には延性が高いものがあり、この種の金属は曲げ加工に適しているが、可鍛性や脆性が低く、曲げ加工中に損傷したり破損したりしやすい金属もある。

スチール

- 冷間圧延鋼は、特に16から10のゲージで広く使用されている。

- A36、A1011、A1008のような特定の等級が一般的な選択肢である。A36は厚さ1/4 "以上の板材に、A1008は厚さ3/16 "までの板材に使用される。

- 304(汎用)、316(苛性環境)、430(磁性用途)などのステンレス鋼はよく曲げられる。

アルミニウム

- 5052と3003アルミ合金は互換性があり、成形と溶接が容易である。5052の方が強度と耐食性に優れています。

- 5083アルミは、最も強い非熱処理合金で、溶接性、成形性、耐食性を必要とする船舶用途に使用されます。

- 6061アルミニウムは、3/16インチ以上の厚板、押出形材、機械加工部品に使用される。強度を高めるために熱処理が可能ですが、より脆くなります。

曲げスプリングバック

曲げ加工では、シートメタルの内面は圧縮され、外面は引き伸ばされる。

金属板は曲げやすいため、荷重を取り除いた後、圧縮された表面は一定のスプリングバックを生じる。

スプリングバックの量は、降伏強さ、弾性率、延性などの材料の特性によって決まる。硬くて強度の高い金属ほど、スプリングバックは大きくなります。

スプリングバックを補正するには、金属をある程度オーバーベントさせて、最終的に必要な角度にスプリングバックさせる必要がある。

曲げ半径はプレートのスプリングバックに影響する。曲げ半径が大きいほど、スプリングバックは大きくなる。

鋭利なポンチを使うことで、スプリングバックを減らすことができる。なぜなら、鋭利なポンチは内側の半径が小さいからです。

ベンド・アローアンス

曲げ代は、曲げ加工に必要な材料の長さを計算する際に考慮すべき重要な要素である。

2本の曲げ線間の中立軸の長さを指し、ワークの厚さ、材質、曲げ角度によって変化する。

曲げ代を計算するには、材料の引張強さ、伸び、厚さ、曲げ半径と角度を考慮する必要があります。

曲げ代が決まったら、それを材料の平らな長さの合計に加え、目的の加工物に必要な材料の長さを求めます。

わずかな計算ミスでも、最終的なワークの寸法や形状の誤差につながるため、曲げ代を正確にすることが不可欠です。

曲げ代を考慮することで、曲げ加工でより正確で一貫した結果を得ることができます。

V.結論

私の文章を通して、プレスブレーキによる曲げ加工が一般的な金属板の成形・加工方法であることがお分かりいただけると思います。

パンチを利用して金属板に圧力を加え、塑性変形させて曲げる。エア曲げ、底付け、コイニングが一般的で効果的な曲げ方法である。

プレスブレーキ技術に興味のある方、または装置の購入を検討されている方は、ADH工作機械を検討されてはいかがでしょうか。

ADHは、40年以上の経験を持つプレスブレーキ専門メーカーとして、さまざまな産業や機会の要件を満たす複数の高品質、高圧プレスブレーキ製品を提供することができます。ようこそ 製品ページを見る そして、一連のプレスブレーキについてもっと知る。