I.了解压力折弯机 U 形弯曲

压力机 U 形弯曲的基础知识

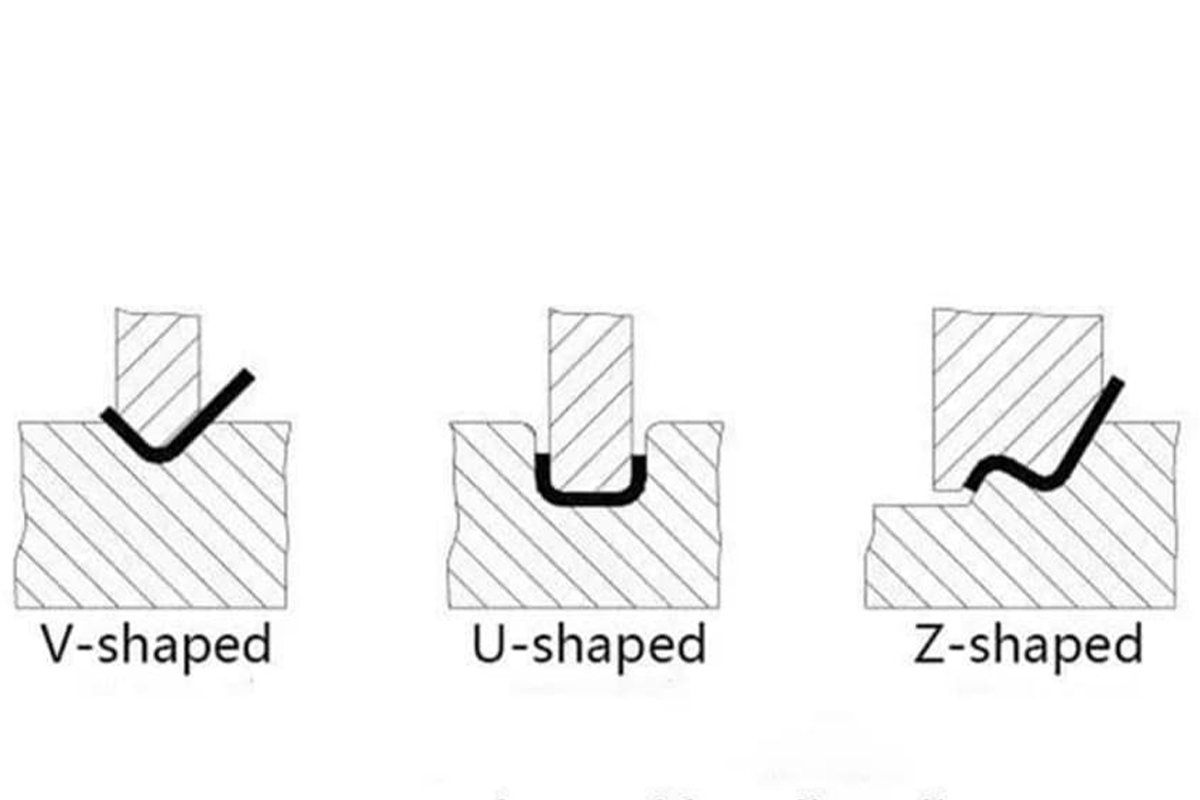

压力制动器 U 形弯曲是指金属板在压力制动器上不断弯曲两次或两次以上,以形成 "U "形的工艺。

这一过程是通过精确控制上模和下模的闭合度以及冲程来实现的,以满足设计要求的精确尺寸和角度。

U 形弯曲是金属加工行业最常见的成型技术之一。

U 型弯管在金属制造和机械工程等各行各业中都非常重要。

它广泛用于生产建筑和结构部件、汽车部件、家用电器外壳,以及管道系统和电气柜等需要内部空间的设计制造。

U 形弯曲不仅能节约材料成本,提高生产效率,还能确保产品具有良好的机械性能和外观质量。

压力折弯机技术的历史和演变

ǞǞǞ 折弯机 被认为是一种重要的金属板材成型设备,其历史可以追溯到工业化早期。

最初的手动压力制动器依赖劳动力,具有操作复杂、效率低的特点。

随着技术的进步,液压和数控技术极大地改进了压力折弯机的发展,使其能够进行精确和复杂的折弯,包括 U 形折弯。

随着压力折弯技术的发展,U 形折弯技术也在不断升级,从简单的直线折弯到三维折弯。

不仅明显改善了弯曲角度和精度,还实现了多步顺序自动恒定弯曲。

现代数控折弯机甚至可以与 CAD/ CAM 软件集成,精确模仿和控制整体 U 形折弯,实现高精度和大规模生产项目。

此外,模具技术和辅助工具,如后量规和前支撑装置,也进一步丰富和提高了 U 形弯曲的可能性和适应性。

II.技术方面

用于 U 形弯曲的压力制动器类型

机械折弯

优点结构简单、性价比高、维护方便、操作直观,适用于小规模或精度要求不高的场合。

缺点 由于其运动方式的限制,在高吨位情况下可能无法实现精确控制。此外,它的工作效率比液压型低,不适合大规模和持续生产。

液压折弯机

优点 液压系统提供稳定而强大的压力,可适应多种厚度材料的精确弯曲。它还可以在更大范围内进行无级调节,适用于大规模生产和要求高精度的行业。

缺点 设备复杂,需要定期维护才能正常运行。其初期和后期维护费用相对较高。

适用于 U 形弯管的材料

了解不同种类金属材料的物理和机械性能对于精确设计和实施 U 形弯曲工艺至关重要,这有利于避免因材料使用不当而导致产品质量问题。

低碳钢u:具有中等强度和良好的可塑性,易于弯曲,是生产 u 形弯曲件最常用的材料之一。

不锈钢。 它具有良好的耐腐蚀性和装饰性。由于具有高强度和回弹特性,在弯曲过程中需要精确计算和控制变形参数。

铝。 它的密度低,导电性和导热性好,适合制作轻型零件。在弯曲时,应考虑到其延展性强、弹性模量小的特性,以避免过度回弹而影响产品质量。

铜合金: 它具有良好的导电性和耐腐蚀性。由于其坚固性较高,在加工时应使用适当的模具和工艺条件。

U 形弯管的设计考虑因素

弯曲半径 通常大于材料厚度的一定倍数,以避免在弯曲过程中产生裂缝或过大的内应力,确保工件结构的完整性。

弯曲角度: 它决定了工件的最终形状。它根据产品设计要求和回弹效应进行计算,从而补偿并达到预期的几何尺寸。

弯曲力 它由许多因素决定,如材料厚度、弯曲半径和长度。压力过大或过小都可能导致质量问题。因此,需要专业的计算工具和经验公式来确保适当的压力值。

III.实用指南

U 形弯曲分步指南

选择合适的压力折弯机和模具根据材料类型和厚度选择机械或液压压力制动器。根据所需 U 形弯曲的尺寸和形状选择合适的上模和下模。

材料准备 测量并将金属板切割成所需尺寸。

设置机器参数: 根据材料厚度和弯曲半径设置合理的弯曲力、速度和角度参数。

操作折弯机: 将金属板放在压力折弯机上,确保金属板位于模具中间,并按照确定的参数进行折弯。

检查和调整监测材料变形,检查尺寸和角度的准确性,及时调整压力和角度以补偿回弹效应。在完成一侧或两侧的初步弯曲后,按照同样的程序完成其他部分的弯曲。

技术:使用精确的测量工具多次验证模具位置和角度设置。

对于复杂的 U 形工件,可以采用分步成形法。每次弯曲一小段,并保持该段恒定一致。

制定标准化操作程序,严格执行,通过反复练习提高操作熟练程度。

常见错误和如何避免这些错误

模具选择不当和模具间隙设置不准确会导致弯曲效果不佳或工件损坏。

如果弯曲力过大或过小,都会导致材料断裂。回弹过大,会影响产品精度。

材料位置和固定不当会导致弯曲过程中出现偏移。

根据上述问题,可以采取一些预防措施:

严格遵守操作手册,结合实践经验选择模具,定期检查,调整模具间隙。

根据材料特性和厚度计算弯曲力,同时考虑弹簧回弹,适当增加补偿体积。

加强操作员培训,提高材料夹持和定位精度。

压力折弯机的维护和保养

日常维护

定期清理压力制动器内外的杂物,确保润滑系统顺畅,及时补充或更换润滑油。

检查液压系统密封性能,避免漏油,确保液压元件正常工作。

维护和检查电力控制系统,确保各部件稳定、安全地工作。

检查模具的磨损情况,必要时打磨、修理或更换新模具。

长期维护战略

制定详细的设备维护计划,定期检查和维修,防止潜在故障的发生。

建立使用记录,跟踪设备运行状况,为后期维护提供证据。

提高员工对设备维护重要性的认识,养成良好的操作习惯,延长压力机制动器的使用寿命和工作效率。

IV.行业应用

U 形弯曲在各行各业的应用

汽车行业

在汽车制造中,u 型弯管被广泛用于生产排气系统管道、悬挂部件和车身结构件。由于这些部件通常需要承受高温、高压和振动,因此对材料的选择、弯曲工艺的精度和产品的耐用性都有严格的要求。

航空航天业

航空航天工业对轻质高强的要求极高。U 形弯曲工艺通常用于飞机燃料输送系统、机身框架结构和其他内部管线布局,确保每个部件都能达到强度标准,实现减重目标。

建筑业

在建筑行业,u 型钢或管材广泛应用于结构支撑、排气系统、暖通空调管道等。特别是在钢结构建筑中,预弯 U 形梁可提高工作效率和结构稳定性,便于现场组装。

压力机 U 形弯曲的未来趋势

新兴技术和方法

数控技术和自动化程度的不断提高,使压力折弯机能够完成更复杂的 U 形折弯任务,并减少人工干预带来的误差。

机器技术和智能生产系统使 U 型弯管更加高效、灵活,并适应小规模、多品种和定制生产的需要。

材料科学的发展,如新型复合材料的出现,将对压力制动工艺提出挑战,同时也为 u 弯技术提供了创新应用的可能性。

金属加工行业预测

未来的压力机制动技术将向高精度、高速度和大灵活性方向发展,以应对更复杂的工件设计。

绿色环保理念深入人心。低消耗、高产量的设备和技术将成为主流,包括节能液压系统、余热回收利用等措施在压力机制动器上的应用。

数字和网络技术将进一步融入金属成型工艺。生产过程将通过物联网和大数据分析得到改善,从而提高整体生产效率和质量。

V.常见问题

U 形弯曲的理想金属厚度是多少?

理想的 U 形弯管金属厚度没有固定值,由许多因素决定,如压力制动器的类型(机械或液压)、材料特性、模具开口尺寸和最小弯曲半径。

一般来说,常见的金属材料如低碳钢,在不开裂或保持良好外观的情况下,其弯曲半径通常是材料厚度的 1-2 倍或更大。

U 型弯能否实现自动化?优点和缺点

U 弯可以在许多生产环境中实现自动化。

优点

提高生产效率:自动压力制动器可持续工作,减少人工干预时间。

提高精度:自动化系统可精确控制压力、速度和角度,降低生产误差率。

降低劳动强度:减少人力重复劳动,改善工作环境和安全。

缺点

投资高:购买自动化设备的初始投资较高。

复杂的维护:自动压力制动器的维修和维护需要专业知识和技术支持。

灵活性低:对于小规模、多品种的产品,调整自动生产线的成本和时间相对较大。

U 形弯曲的安全注意事项有哪些?

使用个人防护设备佩戴安全护目镜、防尘口罩、防护手套等,以避免金属碎片飞溅和吸入粉尘。

操作前检查确保所有压力机制动器和周围工具处于同一状态。模具稳定,设置正确。

正确装载材料: 避免单手操作,使用专业工具定位和固定板材,以避免板材在弯曲过程中滑动或弹起。

不进行覆土作业: 严格遵守设备的最大装载限制,防止机器因超载而损坏或人员受伤。

设备维护: 定期维护和检查压力制动器,及时排除故障和隐患。

安全培训所有操作人员都必须接受专业安全培训,了解设备功能和紧急情况下的紧急测量方法。

VI.结语

从技术细节、实践指导、工业应用到未来趋势,我们深入探讨了压力制动器 U 形弯曲的各个方面。

在此,我们鼓励所有读者练习并优化 U 形弯曲技术,以获得更多优质产品。

欢迎浏览 ADH 机器的官方网站该公司始终关注行业振动和技术进步,以适应不断变化的市场需求和挑战。