I.压力折弯机模具简介

定义和主要功能

压力制动器模具是指压力制动器弯曲金属板时由上模和下模组成的功能模具。

压力制动器模具主要用于控制和引导金属板,使其在压力制动器的压力下弯曲成特定形状。

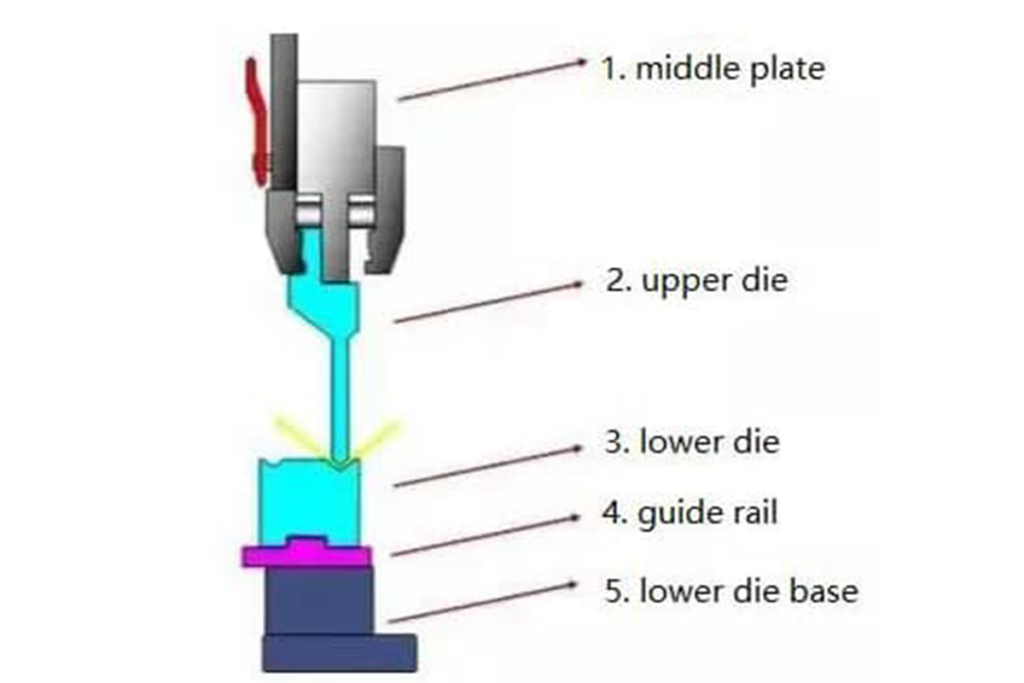

压力制动模的组件

压力制动模主要由上模、下模、导轨和下模底座组成。

上模安装在 "蜗牛 "的上部,下模安装在 "蜗牛 "的下部。 折弯机 并可与底模匹配,形成用于弯曲金属板的上壳。在弯曲过程中,上模将金属片向下压到下模上,从而实现弯曲效果。

底模安装在底模基座上,直接与金属板接触,帮助形成外型。它通常有一个凹槽或 V 形槽。金属板可根据这一设计进行弯曲。

导轨安装在两个模具之间,用于引导和保持金属板的位置。确保上模和下模正确对齐,并确保模具稳定、正确地工作。

底模底座用于固定底模,并在工作时定位底模的位置。作为底模的支撑结构,底座可确保折弯过程中的稳定性。

多功能性和制造

压力制动模具可根据产品的不同形状定制成不同种类的图案和复杂程度。它可以加工模具原件,通过切割和电火花加工实现模具成型。

压力制动模具有精密度高、使用寿命长和粘合性强的特点。

在此过程中,材料的选择和处理至关重要,因为它直接影响到模具的功能和使用寿命。

通过改变模具的形状、尺寸和材料,可以满足不同的生产需求。

II.压力折弯机模具的类型

常用的压力制动模

V 形模具:这种模具的形状与字母 V 相似,用于在金属板上形成 V 形弯曲。

U 形模具:这种模具的形状与字母 U 相似,主要用于在金属板上形成 U 形弯曲。

Z 形模具:这种模具的形状类似于英文字母 Z,主要用于在金属板上形成 Z 形弯曲。

压力制动模的分类

折弯机冲头:该部件安装在折弯机的上部,用于向下压制,并可与下模配合形成折弯。

压力制动模:该部件通常位于压力制动器的底部,与上模相对应,为金属板提供支撑和形状。

段模及其标准长度

根据产品规格要求,模具可分为多个独立的标准长度模段,如常见的 450 毫米和 600 毫米。

这增加了应用范围和重复使用性。

III.压力折弯机模具使用的材料

用于生产压力制动工具的材料有很多,包括钢、合金材料和聚合物材料。

目前,钢是压力制动模最常用的材料,如 T8 钢、T10 钢、42CrMo 和 Cr12MoV。

低合金工具钢

这类钢中含有一定比例的其他合金元素,如钼、钒、锰、硅等,可增强钢的硬度、强度、韧性和耐磨性,如 CrWMn 钢、9Mn2V 钢、7CrSiMnMoV 和 6CrNiSiMnMoV 等。

42CrMo 是一种高强度合金钢,淬火和回火后可显示出很高的强度和韧性。

它可在低至 -500°C 的低温条件下运行。

碳素工具钢

如 T8A 和 T10A 钢,具有高碳和成分简单的特点。

由于其良好的机械性能和成本效益,这种钢通常用于压力制动模的制造。

但是,它的淬透性较差,在热处理过程中会出现红硬性和明显的变形。

此外,它的承载能力较低,通常用于普通手动工具和模具制造。

高碳高铬工具钢

一些常见的高碳铬工具钢包括 Cr12、Cr12MoV 和 Cr12MoV1,它们含有较高的碳和铬含量。

这类钢通常具有较高的强度、淬透性、韧性和耐磨性,适用于高强度和高耐磨性的应用。

在热处理过程中,它的尺寸会变小,因此是一种高耐磨钢材。

其承载能力仅次于高速钢。

但是,由于碳化物偏析明显,这种钢需要进行轴向镦粗和径向拉伸,以减少碳化物的异质性,提高其性能。

高碳中铬工具钢

这类钢通常含有 Cr4W2MoV、Cr6W、Cr5MoV。

这些材料具有铬含量低、共晶碳化物少、碳化物分布均匀、热处理变形小、淬透性好和尺寸稳定等特点。

与高碳铬相比,这种钢的碳化物偏析明显,性能更好。

高速钢

高速钢具有高强度、耐磨性和抗压强度,通常用于压力制动器的生产。

它还具有承载能力强的特点。

它通常使用 W18Cr4V、W6Mo5 和 Cr4V2,这些钢被还原成钨,并生产高速钢以提高弹性,如 6W6Mo5 和 Cr4v。

为了改善碳化物的分布,高速钢需要进行锻造。

基本钢材

基本钢是在高速钢中加入少量其他元素并调整碳含量以提高其性能而生产出来的。

与高速钢相比,这种方法提高了性能,如更高的磨蚀性、坚固性和韧性。

它比高速钢更具成本效益。

常用的有6Cr4W3Mo2VNb、7Cr7Mo2V2Si 和 5Cr4Mo3SiMnVAL。

硬质合金

这种合金由碳化钨和钴组成,坚硬耐磨,适用于长时间、高频率和高精度的弯曲任务。

虽然成本略高,但其使用寿命长、效率高,可以弥补这一不足。

钢与硬质合金结合

这种合金是一种将硬质合金和钢结合在一起的新型材料,同时具有硬质合金的高硬度和高磨蚀性,以及钢的韧性和可加工性。

新材料

压力制动模所需的材料是一种冷作模具钢,其主要特点是密度高、韧性好、磨蚀性强。

近年来,人们试图用陶瓷来增强新材料,如钢和超硬质合金。

例如,在钢铁材料中引入碳化钛粉末,从而实现模具的精细化。

IV.压力机模具标准

普通的压力制动器模具钢含有铬和碳。这种钢具有良好的坚固性和磨蚀性,适用于弯曲加工。

标准导轨尺寸和应用:不同规格的导轨在弯曲不同角度和厚度的材料时有不同的应用。

标准化可以确保模具的互换性。

火焰淬火处理:通过火焰淬火对模具材料进行淬火处理,使模具获得更好的磨蚀性,尤其是在高强度弯曲任务中非常关键。

模具表面处理:精细的抛光操作可确保模具表面整洁、干净、平整,这对减少摩擦、延长模具寿命和提高折弯工件的表面质量至关重要。

模具翻新:对磨损严重的旧模具进行再加工,如修槽、修磨面、火焰淬火、重新涂层等,使模具恢复到良好的工作状态。这样可以延长模具的使用期,降低模具的使用成本。

V.物理特性和淬火技术

物理特性

模具弹性

模具弹性是一种物理特性,用于测量材料受压时的变形程度。

它表示材料在外力作用下的恢复能力。

弹性模量越大,材料就越硬。反之,则越软。

这对结构设计、结构应用中的强度和稳定性至关重要。

比重和密度

比重和密度用于描述材料重量和体积之间的关系。

比重是材料密度与水密度的比值。密度是单位体积的质量。

这两个特性对于确定材料重量和应用非常重要。

热膨胀系数

热膨胀系数描述了材料在温度变化时的变化程度。

不同的材料有不同的热膨胀系数。

这可能会导致工件在温度变化时膨胀或收缩。

硬化技术

锻造

锻造是将金属加热到一定温度并施加压力以改变其形状和结构的过程。

这可以增强金属的强度和耐久性,还可以改善晶粒结构。

正火、退火和消除应力

正火、退火和去应力是通过控制冷热过程来改变金属特性的方法。

正火可以提高坚固性,退火可以降低金属的硬度并提高韧性。

应力消除通过热处理降低材料的内部应力,以提高其稳定性。

弯曲、淬火和回火

这些技术用于改变金属的坚固性和耐用性。

弯曲将金属加热到一定温度并迅速冷却,以增强其硬度。

回火是将淬火后的金属重新加热,然后冷却,以消除固含量并提高韧性。

VI.常见问题

1.压力制动模是否淬硬?

是的,压力制动模通常经过硬化处理,以承受弯曲过程中的高压和摩擦。

淬火工艺包括将模具加热到高温,然后迅速冷却,以提高其强度和耐用性。

强度取决于弯曲材料和所使用的压力制动器类型。

2.压力制动工具的硬度是多少?

压力制动工具的硬度由其材料和热处理工艺决定。

常用的压力制动器模具材料有 42CrMo、T8、T10 和 9SiCr。

不同的材料和热处理工艺会使模具具有不同的硬度。

通常,压力制动工具的硬度范围在 HRC45 和 HRC60 之间。

高强度模具能更好地承受磨损,延长用户寿命,但也更容易开裂。

因此,在选择模具硬度时,有必要平衡实际加工材料和使用条件。

3.压力制动器模具的最佳材料是什么?

压力制动器模具的最佳材料是钢。

最常用的钢材有 T8 钢、T10 钢、42CrMo 和 Cr12MoV。

这些材料强度高,有利于确保冲头的耐用性,可避免冲头因压力和板材硬度过大而开裂。

不过,模具的硬度应与其韧性相匹配。

如果模具太硬,就容易开裂和变脆。

VII.结论

总之,选择正确的模具材料对于提高模具寿命和成型质量至关重要。

优质的压力折弯机模具可以大大提高折弯精度,减少机器磨损,从而延长使用寿命,提高生产效率。

ADH 机床 一直致力于为客户提供高质量的压力折弯机和配件,深受世界各地公司的赞赏。

如果您有更多关于压力制动模材料的需求或问题,您可以 访问产品页面 在我们公司的网站上,有更多的专业知识和产品详情等着您去探索。

让我们共同努力,改变压力制动器行业!