I. Einleitung

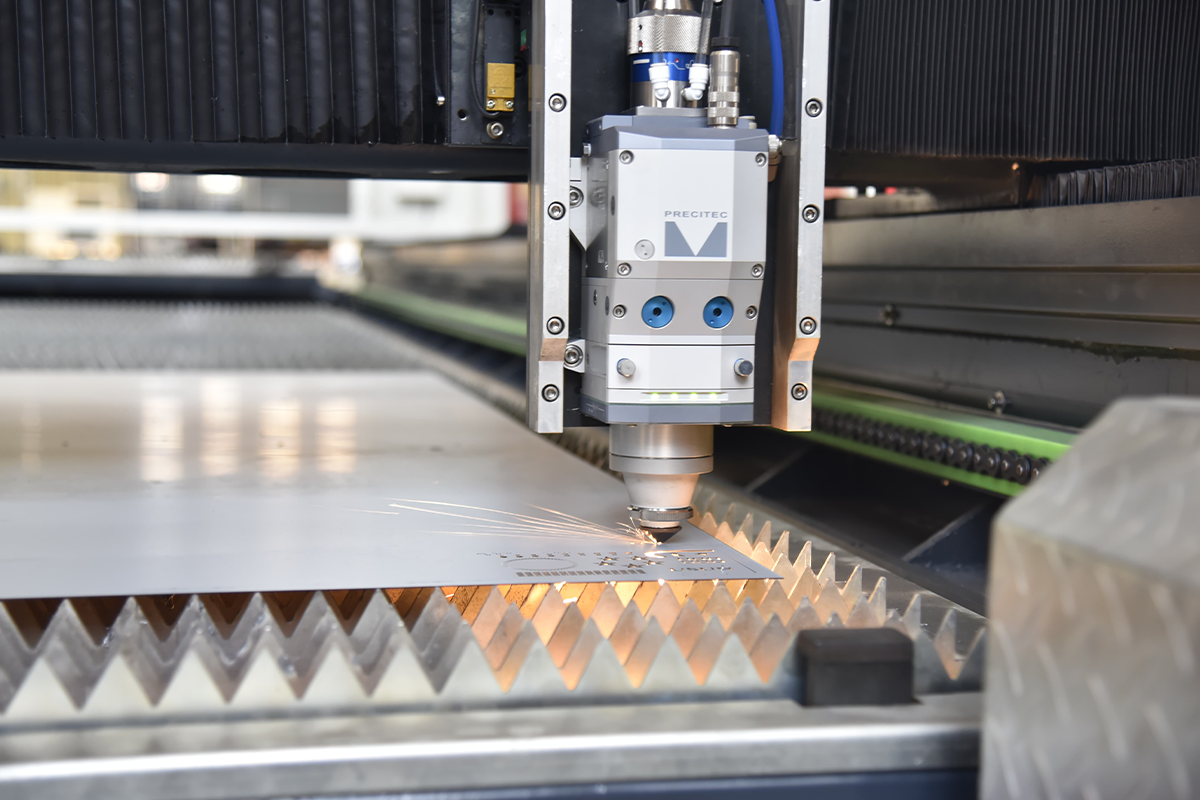

Mit der Entwicklung von Automatisierung und Intelligenz in der Fertigung, Laserschneidmaschinen verdrängen mit ihren Vorteilen in Bezug auf Genauigkeit, Effizienz und Flexibilität die traditionellen Schneidverfahren. Dadurch wird es zur ersten Wahl für die Bearbeitung von Metallen und Nichtmetallen.

Gegenwärtig werden Laserschneider in vielen Bereichen eingesetzt, z. B. in der Automobilindustrie, der Luft- und Raumfahrt, der Elektronik, der Halbleiterindustrie und der Medizintechnik, um hochpräzise Bauteile und Produkte herzustellen.

Statistiken zufolge hat der Weltmarkt für Schneidemaschinen einen Umfang von 1 Milliarde Dollar mit einer jährlichen Wachstumsrate von 20% erreicht.

Angesichts der rasanten Entwicklung und des großen Potenzials der Laserschneidtechnologie ist es für Fertigungsunternehmen und Einzelpersonen von entscheidender Bedeutung, ihre Funktionsprinzipien, Federn und Anwendungen zu kennen.

Lesen Sie weiter; wir wollen mehr erfahren.

II. Komponenten der Laserschneidmaschine

Laserquelle (CO2, Faser, usw.)

Die Laserquelle, das Herzstück einer Laserschneidmaschine, erzeugt einen Hochleistungslaserstrahl. Zu den üblichen Typen gehören CO2-Laser, Faserlaser und YAG-Laser. CO2-Laser mit einem Umwandlungswirkungsgrad von 20% haben einen hohen Wirkungsgrad und sind daher für dicke Materialien geeignet.

Faserlaser haben eine hohe fotoelektrische Umwandlungseffizienz, hochwertige Laserstrahlen und niedrige Wartungskosten, so dass sie sich auf dem Markt durchgesetzt haben.

Strahlführungssystem (Spiegel und Linsen)

Die Funktion des Strahl- und Zuführungssystems besteht darin, Laserstrahlen in die gewünschten Richtungen zu leiten. Fokussierlinsen bündeln die Laserstrahlen zu einem kleinen Lichtpunkt mit hoher Leistungsdichte, um das Laserschneiden zu beenden.

Die Brennweite des Objektivs beträgt in der Regel 5 Zoll, und das 7,5-Zoll-Objektiv wird zum Schneiden von Materialien mit einer Dicke von über 12 mm verwendet. Der Lichtweg benötigt Schutzgase, um die Linse vor Verschmutzung zu schützen, und eine Schutzabdeckung, um Schäden zu vermeiden.

Schneidkopf und Düse

Ein Schneidkopf umfasst einen Nizzle, Fokussierlinsen, ein Nachführsystem und andere Komponenten.

Die Formen der Düsen werden in parallel, konvergent und konisch unterteilt, und ihre Funktion besteht in der Führung von Schneidhilfsgasen.

Das folgende System hält den Abstand zwischen dem Schneidkopf und der Materialoberfläche konstant und wird in kapazitive (berührungslose) und induktive (kontaktbehaftete) Typen unterteilt.

Die Antriebsvorrichtungen des Schneidkopfs bestehen aus einem Servomotor, einer Leitspindel und anderen Teilen, die den Schneidkopf entlang der Z-Achse bewegen.

CNC-Kontrollsystem

Als Gehirn einer Laserschneidmaschine steuert das CNC-Steuerungssystem die Bewegung des Schneidbetts entlang der X-, Y- und Z-Achse. Gleichzeitig steuert sie die Laserschneider, damit diese Leistung abgeben und genaue Schneidpfade erzielen.

Die Qualität der Komponenten entscheidet über die Genauigkeit und Stabilität der Bearbeitung. Zu den gängigen CNC-Steuerungssystemen gehören Beckhoff, PA und Frank.

Schneidebett oder -tisch

Ein Schneidebett oder -tisch wird verwendet, um die zu schneidenden Materialien zu platzieren, und es bewegt sich entsprechend dem CNC-Steuerungssystem. Steifigkeit und Stabilität beeinflussen die Schnittgenauigkeit.

Zu den Strukturen der Schneidbetten gehören Portal, Freischwinger, Balken usw. Es gibt auch andere spezielle Schneidmaschinentypen. Zum Beispiel sind dreidimensionale Fünf-Achsen-Maschinen speziell für die Fahrzeugindustrie.

Andere Teile

Darüber hinaus sind Laserschneidmaschinen mit weiteren Komponenten ausgestattet, wie z. B. einem Kühlsystem, einer Gasversorgungseinrichtung, einem Luftkompressor, einem Lufttrocknungsfilter, einem Entstaubungs- und Absaugsystem, einer Schlackenabfuhrvorrichtung und anderen Hilfsgeräten, um einen gleichmäßigen Betrieb der Maschine zu gewährleisten.

So ist es offensichtlich, dass eine Laserschneidmaschine aus hochpräzisen Instrumenten besteht. Jedes Teil ist ein integraler Bestandteil der gesamten Maschine, was hohe Anforderungen an den Montageprozess und die Fertigungstechniken stellt.

III. Arten von Laserschneidmaschinen

CO2-Laserschneider

Arbeitsgrundsätze: CO2-Laserschneidmaschinen verwenden elektrischen Strom, um CO2, Stickstoff, Wasserstoff und Helium anzuregen und Laser mit einer Wellenlänge von 10,6 Mikrometern zu erzeugen.

Merkmale: CO2-Laserschneidmaschinen gehören zu den gebräuchlichsten und kostengünstigsten Schneidinstrumenten mit einer Leistung von 25 bis 100 W.

Merkmale: CO2-Laserschneidmaschinen gehören zu den gebräuchlichsten und kostengünstigsten Schneidinstrumenten mit einer Leistung von 25 bis 100 W.

Anwendbare Materialien: Zu den metallischen Werkstoffen gehören Nichteisenmetalle, wie dünne Aluminiumplatten. Zu den nichtmetallischen Werkstoffen gehören Holz, Papier, Acryl, Leder, Stoffe und Tapeten.

Anwendungsbereiche: Es wird in großem Umfang zum Schneiden von nichtmetallischen Werkstoffen und zur Verarbeitung von Lebensmitteln, wie Käse und Kastanien, eingesetzt.

Faserlaserschneider

Arbeitsweise: Faserlaserschneider verwenden Seed-Laser und spezielle optische Fasern, um Laserstrahlen mit hoher Dichte und einer Wellenlänge von 1,064 Mikron zu erzeugen.

MerkmaleFaserlaserschneidmaschinen gehören zu den Festkörperlasern, so dass sie nicht häufig gewartet werden müssen. Seine Lebensdauer übersteigt 25000h. Die Schneidleistung ist 3-mal so hoch wie die einer CO2-Laserschneidmaschine. Außerdem können die Schneidköpfe der Faserlaserschneider mit kontinuierlichem oder gepulstem Licht betrieben werden und sind gut anpassbar.

Anwendbare Materialien: Metalle, Legierungen, Nicht-Metalle (Glas, Holz und Kunststoff). Es ist für dünne Materialien geeignet.

Anwendungsbereiche: Metallbeschriftung, Gravur, Kunststoffbeschriftung und andere Bereiche. Relativ größere Leistung von Faserlasern wird breiter eingesetzt.

Unterschiede und spezifische Anwendungen

| Eigenschaften | CO2-Laserschneider | Faserlaserschneider |

| Verwendbare Materialien | Nichtmetallische Materialien: Holz, Acryl, Vorhänge | Metalle und Nicht-Metalle |

| Wirkungsgrad | relativ niedriger | höher |

| Genauigkeit | allgemein | höher |

| Wartung | einfach | einfach |

| Kosten-Wirksamkeit | höher | höher |

| Markttrends | im Allgemeinen durch Faserlaser ersetzt | Mainstream |

Insgesamt werden CO2-Laserschneider mit höherer Kosteneffizienz hauptsächlich zum Schneiden von Nichtmetallen eingesetzt; Faserlaserschneider mit hoher Anpassungsfähigkeit und Effizienz sind einfacher zu warten.

Bei der Auswahl von Laserschneidmaschinen sollten Sie die zu schneidenden Materialien, die Effizienz, die Wartung und die Kosten berücksichtigen.

Mit ihrer perfekten Leistung ersetzen Faserlaserschneidmaschinen jedoch nach und nach die CO2-Laserschneidmaschinen und setzen sich auf dem Markt durch.

In dem Maße, wie sich die Technologie weiterentwickelt und die Kosten sinken, werden sich Laserschneidmaschinen in der Industrie weiter verbreiten.

IV. Wie Laserschneiden funktioniert: Schritt für Schritt

Laser-Erzeugung

Laser sind die Kernkomponenten von Laserschneidmaschinen. Sie enthalten in der Regel CO2-Laser, Faserlaser und YAG-Laser. Nehmen wir den CO2-Laser als Beispiel.

Sie bestehen aus einer Glasröhre, die mit festen Gasen wie CO2, Stickstoff und Helium gefüllt ist. Wenn elektrische Ströme unter hohem Druck durch diese Gase fließen, werden die CO2-Moleküle angeregt, ein hohes Energieniveau zu erreichen.

Während CO2-Moleküle eines höheren Energieniveaus auf ein niedriges Energieniveau zurückkehren, wird Infrarotlicht mit einer Wellenlänge von 10,6μm freigesetzt, also ein CO2-Laser.

Fokussierung und Ausrichtung des Strahls

Die von einem Laser erzeugten Laserstrahlen werden zunächst von einer Reihe von Reflektoren reflektiert, um ihre Strahlungsrichtung zu ändern. Anschließend bündeln Fokussierlinsen die Laserstrahlen zu einem kleinen Lichtpunkt mit einem Durchmesser von weniger als 0,3 mm.

Schließlich können die fokussierten Laserstrahlen mit hoher Leistungsdichte das Material schnell bis zum Schmelz- oder Verdampfungspunkt erhitzen.

Schmelzendes, brennendes oder verdampfendes Material

Bei der Bestrahlung durch Laserstrahlen mit hoher Leistungsdichte erreichen die energieabsorbierenden Materialien eine hohe Temperatur.

Die verschiedenen Materialien reagieren jedoch unterschiedlich auf Laser, so dass sie unterschiedliche Laserleistungen benötigen, die im Allgemeinen zwischen 1 und 6 kW liegen.

Wenn die Temperatur ihren Schmelzpunkt überschreitet, beginnen die Materialien zu schmelzen; wenn sie den Siedepunkt überschreitet, beginnen sie zu verdampfen und bilden Dampf. Geschmolzenes und verdampftes Material wird aus dem Schlamm entfernt und bildet Kerben.

Hilfsgas für den Materialabtrag

Um den Abtransport von geschmolzenen und verdampften Materialien zu beschleunigen, blasen Laserschneider während des Schneidens Hochdruckgas wie Sauerstoff und Stickstoff ein. Die Gase können die Schmelze aus dem Schluff herausblasen, um ein erneutes Verschweißen zu verhindern und die Fokussierlinsen vor Beschädigungen zu schützen.

Bei einigen sauerstoffaktiven Werkstoffen, wie z. B. rostfreiem Stahl, werden in der Regel Inertgase wie Stickstoff verwendet, um eine Oxidation der Kerben zu verhindern.

CNC-Steuerung für präzise Schneidpfade

Unter der Kontrolle des CNC-Steuerungssystems bewegt sich der Schneidkopf genau nach den vorprogrammierten Schneidbahnen.

Die moderne Positioniergenauigkeit von Laserschneidmaschinen liegt bei 0,052 mm. So sind sie in der Lage, komplizierte und präzise Muster zu schneiden.

Darüber hinaus können CNC-Steuerungssysteme auch Parameter wie Laserleistung, Schneidgeschwindigkeit und Gasfluss anpassen, um einen vollautomatischen Betrieb zu erreichen, was die Produktivität erheblich verbessert.

V. Vorteile des Laserschneidens

Hohe Präzision und Genauigkeit

Aufgrund des geringen Durchmessers eines Laserstrahls kann er präzise Muster ausschneiden. Die Durchmesser der fokussierten Lichtpunkte sind kleiner als 0,33 mm.

Die berührungslose Bearbeitung bedeutet, dass beim Laserschneiden kein Verschleiß von Schneidwerkzeugen erforderlich ist. Die Schneidgenauigkeit wird also nicht durch die längeren Schneidzeiten beeinträchtigt.

Integriert in ein CNC-Steuerungssystem können die Laserschneider automatisch betrieben werden. Die Positioniergenauigkeit kann bis zu 0,05 mm betragen, weit weniger als bei der traditionellen mechanischen Bearbeitung.

Schmale hitzebeeinflusste Bereiche zeigen, dass die Materialien rund um den Schneidschlamm kaum beeinträchtigt werden. Daher wird durch die geringe Verformung des Werkstücks die Maßgenauigkeit gewährleistet.

Vielseitigkeit beim Schneiden verschiedener Materialien

Mit Laserschneidern lassen sich verschiedene Materialien schneiden, darunter Metalle, Nichtmetalle und verschiedene Verbundwerkstoffe.

Aufgrund der unterschiedlichen Absorptionsfähigkeit der Materialien sollten die Schneidparameter entsprechend angepasst werden. Sie sollten sich jedoch bewusst sein, dass nur die Ausgabeparameter angepasst werden sollten, ohne die Schneidwerkzeuge zu ändern.

Dreidimensionale Laserschneidmaschinen können ohne künstliche Winkeleinstellung auf jeder Oberfläche schneiden, wodurch sich die Palette der verwendbaren Materialien erweitert.

Geringerer Materialabfall und saubere Schnitte

Dank der hohen Qualität und Flexibilität des Laserschneidens kann der Abfall so weit wie möglich reduziert und ein sauberer Schnitt erzielt werden.

Sie hat schmale Schnitte im Bereich von 0,1-0,3 mm, was zu einer hohen Auslastung führt. Integriert in ein CNC-Steuerungssystem ermöglicht sie den automatischen Schriftsatz, um Abfall zu reduzieren.

Während des Schneidens werden Hochdruckgase eingeblasen, um die Schmelze auszublasen, damit sie nicht an den Schnitten haften bleibt. Daher sind die Oberflächen der Schnitte glatt und sauber.

Inertes Gas kann verwendet werden, um leicht oxidierende Materialien wie Edelstahl zu schützen, damit sich die Schnitte nicht durch Oxidation verfärben.

Schnellere Produktionszeiten

Mit ihrer hohen Schneidgeschwindigkeit und ihrer hohen Effizienz können Laserschneider die Produktionszeiten erheblich verkürzen. Die Geschwindigkeit eines Laserschneiders kann mehrere Meter pro Minute erreichen, was ein Vielfaches der Geschwindigkeit herkömmlicher Schneidverfahren ist.

Da das Werkstück nicht installiert und eingespannt werden muss, braucht ein Laserschneider kein Material zu laden und zu entladen, um Zeit zu sparen. Unterstützt durch ein automatisches Be- und Entladesystem haben Laserschneider eine höhere Effizienz.

Laserschneider ermöglichen das einmalige Formen ohne doppelte Bearbeitung, was Zeit für die nachfolgende Bearbeitung spart.

Automatisierung und Wiederholbarkeit

Laserschneider lassen sich leicht automatisieren und standardisieren, so dass sie sich für die Serienfertigung eignen.

Die meisten modernen Laserschneidmaschinen, die mit CNC-Steuerungssystemen ausgestattet sind, können automatisch arbeiten, was die Arbeitskosten senkt.

CNC-Steuerungssysteme, die Schneidprogramme speichern, können schnelle Abrufe erzielen und die Wiederholbarkeit und Konsistenz der Bearbeitung gewährleisten

Geringer Wartungsaufwand bedeutet, dass kein zusätzlicher Arbeitsaufwand entsteht, da Sie nur das Kühlwasser wechseln und die optischen Systeme regelmäßig warten müssen.

Allgemein gesprochen, Laserschneidmaschine Federung hohe Genauigkeit, Effizienz und Flexibilität und niedrige Kosten werden von der Herstellung begünstigt, die Förderung der intelligenten und grünen Entwicklung der verarbeitenden Industrie.

VI. Anwendungen des Laserschneidens

Automobilbranche

Schneiden von Karosserieteilen: Laserschneider können schnell und präzise Karosserieteile wie Türen, Haken und Kofferraumdeckel schneiden. Er erzeugt qualitativ hochwertige Schnitte und verursacht nur geringe Verformungen.

Schneiden von Innendekoren: Die meisten Innenraumdekore, einschließlich Instrumententafeln, Mittelkonsolen und Sitzrahmen, werden mit Laserschneidemaschinen hergestellt, die komplizierte und präzise Muster erzeugen können.

Luft- und Raumfahrt und Verteidigung

Schneiden der Flugzeughaut: Laser können präzise und effizient die Außenhaut von Flugzeugen schneiden, insbesondere solche mit komplizierten Kurven und speziell geformten Löchern.

Schneiden von Militärprodukten: Sie sind in der Lage, die Kernkomponenten militärischer Produkte herzustellen, darunter Teile für Schusswaffen, Munition, gepanzerte Fahrzeuge und Kriegsschiffe.

Elektronik und Halbleiter

Schneiden von Halbleiterchips: Laserschneider können beim Packaging von Halbleitern zum Schneiden von Wafern und Trennen von Chips mit geringer Beschädigung und hoher Geschwindigkeit eingesetzt werden.

Schneiden von elektronischen Bauteilen: Sie können Keramik- und Kunststoffsubstrate für elektronische Bauteile wie Widerstände, Kondensatoren und Steckverbinder verarbeiten.

Medizinische Geräte

Schneiden von Medizinprodukten: Skalpelle, orthopädische Sägen, medizinische Scheren und andere Instrumente können mit einem Laserschneider hergestellt werden, der die Schärfe und Glätte der Schneide gewährleistet.

Schneiden von medizinischen Implantaten: Künstliche Gelenke, knochenfeste Gestelle und andere Implantate werden in der Regel aus harten, verarbeiteten Materialien wie Titan hergestellt, so dass das Laserschneiden ein intelligentes Verfahren zur Formgebung ist.

VII. Schlussfolgerung

In dem ganzen Artikel habe ich die Definition, die Funktionsweise, die Typen, die Anwendungen und die Vorteile von Laserschneidmaschinen erklärt, was Ihnen eine gründliche Anleitung für die Maschine bietet.

Als einer der größten Exporteure Chinas kann unser Unternehmen auf 4 Jahrzehnte Erfahrung in der Entwicklung von Laserschneidmaschinen zurückblicken. Unsere Laserschneider mit hervorragender Leistung sind eine kluge Wahl für Sie. Wenn Sie an unseren Produkten interessiert sind, können Sie Durchsuchen Sie unsere Produktseite. Willkommen bei kontaktieren Sie uns.

VIII. Häufig gestellte Fragen (FAQs)

Welche Faktoren beeinflussen die Geschwindigkeit und Qualität des Laserschneidens?

Hier sind fünf Elemente, die die Geschwindigkeit und Qualität des Laserschneidens beeinflussen können:

Laserleistung: Je höher die Leistung eines Laserschneiders ist, desto schneller ist der Schnitt. Beim Laserschneiden mit hoher Leistung können Materialien schnell verdampfen, so dass die wärmebeeinflussten Bereiche minimiert werden und glattere Schnitte entstehen.

Konzentrierter Standort: Die relative Position zwischen den fokussierten Punkten und der Werkstückoberfläche ist entscheidend. Wenn sich die fokussierten Punkte an der richtigen Stelle befinden, sind die Schneidspuren bei hoher Effizienz schmaler, was zu einer besseren Schneidleistung führt.

Schnittgeschwindigkeit: Die Schnittgeschwindigkeit ist direkt proportional zur Leistungsdichte, was bedeutet, dass eine höhere Leistungsdichte die Schnittgeschwindigkeit erhöhen kann. Allerdings ist die Schnittgeschwindigkeit umgekehrt proportional zur Dichte und Dicke der Materialien.

Der Druck der Hilfsgase: Beim Laserschneiden werden Hilfsgase benötigt, und der Druck der Gase ist ein wichtiger Faktor. Die Hilfsgase sprühen mit dem Laserstrahl auf derselben Achse, um Linsen vor Verschmutzung zu schützen und die geschmolzene Schlacke auszublasen.

Materialeigenschaften: Verschiedene Materialien reagieren unterschiedlich auf ihr Absorptionsvermögen. Bei dünnen und weichen Materialien wie Papier und Kunststoffen verhindert das Schneiden mit geringer Leistung, dass das Material schmilzt und verbrennt, während bei dicken Materialien wie Metallen eine hohe Leistung und eine niedrige Schnittgeschwindigkeit für saubere Schnitte sorgen.

Wie verbessert Hilfsgas den Laserschneidprozess?

Blasen Sie die Schmelze und SchrottUnterstützungsgas bläst das Schmelzmaterial und die Abfälle aus den Schneidbereichen heraus, um den Schneidprozess zu glätten und eine Wiederverfestigung zu verhindern, die den Schneidschlamm verstopfen könnte.

Oxidation verhindern: Inerte Gase wie Stickstoff können die Oxidation von Materialien während des Schneidens verhindern. Stickstoff sorgt zum Beispiel für saubere und oxidationsfreie Schnitte und damit für eine hohe Schnittqualität.

KühlungDie kontrastreiche Luft wird in der Regel zum Schneiden von Nichtmetallen wie Holz, Kunststoffen und Acryl verwendet, um die Materialien zu kühlen und die Schnittflächen von Abfällen zu reinigen.

Wie viel kosten Laserschneidmaschinen normalerweise?

Der Preis für eine Laserschneidmaschine reicht von einigen Tausend Dollar bis zu Millionen von Dollar.

Kleine Laserschneider der Einstiegsklasse kosten etwa 4000 bis 15000 Euro und eignen sich für die Kleinserienproduktion oder für Anfänger.

Laserschneider für den industriellen Einsatz kosten in der Regel 20000 bis 45000 Dollar und eignen sich für die Massenproduktion und präzise Bearbeitung.

Im Allgemeinen werden beim Kauf von Laserschneidmaschinen viele Faktoren, wie z. B. Laserleistung, Größen und Konfigurationen, auf der Grundlage der tatsächlichen Anforderungen und des Budgets festgelegt, um die Maschine mit dem besten Preis-Leistungs-Verhältnis auszuwählen.