I.はじめに

レーザーカッターの概要

A レーザー切断機 は、高精度で高効率な最新の製造ツールである。高エネルギー密度のレーザービームを熱資源として利用し、材料を正確に切断する。

この非接触加工法は、その並外れた精度、柔軟性、適応性により、さまざまな種類の金属や非金属製造業で広く使用されている。

レーザー切断システムはコンピュータープログラムによって制御され、複雑な2次元および3次元の幾何学的形状のラピッドプロトタイピングを実現し、生産効率と製品品質を大幅に向上させることができる。

斜めカット入門

の中で レーザー切断工程通常、通常の切断とは、加工面に垂直な直線または曲線の切断を指す。

しかし、技術の進歩やニーズの変化に伴い、レーザー加工機は「角度をつける」という機能を持つようになった。

レーザーカッターの切断角度とは、材料を直角ではなく斜めに切断することを意味する。この操作は、従来の切断では実現できなかった特徴的な効果を得ることができるだけでなく、構造の組み立て、溶接、機能の最適化など、新たなソリューションプランを提供することができます。

レーザー切断機は、精密な切断を行うことができる広く使用されている機械です。レーザー切断機は角度をつけて切断することができますか?答えはイエスです。

レーザー切断機は、材料をさまざまな角度で切断し、複雑なデザインや正確な面取りを実現することができる。

II.レーザー切断を理解する

レーザー切断工程の説明

レーザー切断は、高エネルギー密度のレーザービームを材料表面に照射し、材料を素早く溶融、蒸発、燃焼させることで、精密な分離を実現する技術である。

レーザー切断の全工程は、以下の重要なステップに分けられる:

フォーカシングとポジショニングまず第一に、レーザーは高強度のレーザービームを生成し、光学システムを使ってそれを最小限の光スポットに集光させ、切断する領域を正確に位置合わせする。

エネルギー伝送: 集光されたレーザービームは、非常に高いエネルギー強度で材料表面に作用し、その領域に非常に短時間でエネルギーを吸収させ、融点あるいは沸点にまで到達させる。

材料の除去: 熱の蓄積により、材料は溶けて蒸発し始めます。同時に、溶融物や蒸気は切断エリアから吹き飛ばされ、アシストガス(酸素や窒素など)を介してクリアカットを形成します。

ダイナミックなファブリケーション: システムを制御するコンピュータ・プログラムは、既定の設計経路に従ってレーザーヘッドの位置とパワーを適時に調整し、一定かつ正確な切断作業を実現する。

レーザー切断に適した材料の種類

その高精度、柔軟性、幅広い適応性により、レーザー切断技術は広く評価されており、レーザー切断に適した代表的な材料は以下の通りである:

金属素材: ファイバーレーザー切断機は、軟鋼、ステンレス鋼、アルミニウム、銅、チタン合金のような複数の特殊金属を含む、薄肉から中厚の金属板を扱うことに長けています。

非金属素材: プラスチック、ゴム、木材、紙、ガラス、セラミック、皮革、織物など。CO2レーザー切断機は、非金属材料を扱う際に優れた切断効果を発揮します。

複合素材: 炭素繊維複合材料、ガラス繊維強化プラスチック(GFRP)、その他の種類の複合パネルを含む。また、特定のパラメータ設定により、効率的な切断が可能です。

III.レーザーカッターによる角度切断

斜めカットの利点

構造の強度と安定性を強化航空機部品や橋梁のコネクターなどの工学構造部品では、アングルカットによって形成された接合部が応力を分散し、構造全体の安定性と耐疲労性を向上させます。

組み立て工程の簡素化: パーツの角度をあらかじめカットしておくことで、その後の組み立ての必要性を正確に合わせることができ、組み立て時の溶接や調整作業を減らすことができるため、組み立ての効率と精度が向上する。

素材を保存し、デザインを最適化する: 角度切断は、幾何学的形状の設計ニーズによりよく適応できる。一方、残りの材料を合理的に利用することで、材料の無駄を削減し、資源の利用率を向上させることができます。

芸術的な美しさと個性的な表現芸術的な装飾や建築部品の分野では、アングルカットは独特の視覚効果を生み出し、デザインレベルを高め、個性的で革新的なデザインを実現することができる。

様々な産業におけるアングル切断の応用

航空宇宙産業航空機の製造では、車体構造の剛性を強化し、重量を軽減するために、大量の斜めジョイントの設計が要求される。

自動車製造: 車体構造部品、内装部品、エンジン部品など多くの部品は、部品間の緊密な適合と効率的な生産を確保するため、精密な角度切断を必要とする。

Achitechive業界: 鋼構造物の複雑な節コネクターは、機械的性能要件と美観を満たすためにアングル切断を必要とする。

家具製造: 独創的な家具のデザインは、通常、製品の外観をユニークにし、構造を安定させる角度カットプロセスを必要とする。

電子・精密機器製造: 小型で繊細な金属シェルと内部ブラケットは、アングルカットによってパッケージング密度と熱性能を向上させることができる。

IV.角度切削に影響を与える要因

素材への配慮

異なる材料は異なる特性を持っています。これは、レーザー切断機が角度をカットする効果に影響を与える可能性があります。

例えば、高融点や反射面を持つ素材は、斜めにカットする際に問題を引き起こす可能性がある。

レーザー切断機との適合性を確保するためには、使用する材料とその特性を知ることが不可欠である。

厚さの制限

レーザー切断機が角度を効果的に切断するためには、切断する材料の厚さが最も重要である。

厚い材料をきれいに正確に切断するには、より大きなパワーと低速の切断速度が必要な場合がある。

レーザー切断機の仕様とガイドブックを参照し、角度をつけて最大の厚さに対応できることを確認してください。

ビーム発散

伝播中のレーザービームの発散も重要な要素である。レーザービームが集光されるほど、集光スポットの直径は小さくなり、エネルギー密度は高くなります。これは、正確な角度切断に有効です。

しかし、大きな角度で切断する場合、レーザービームが発散して集光点がずれることがあり、切断の精度と効率に影響を与える。

レンズフォーカス

レンズの焦点距離の選択と調整は、高品質のアングル切断を達成するために不可欠である。

レーザー切断機では、レンズの焦点距離を調整することで、レーザーポイントの位置と深さを制御することができます。

角度切断時に最高のエネルギー密度と切断効果を維持するために、レンズ焦点距離は実際の切断角度に応じて動的に調整することができます。

V.斜め切断のテクニック

レーザー技術による開先切断

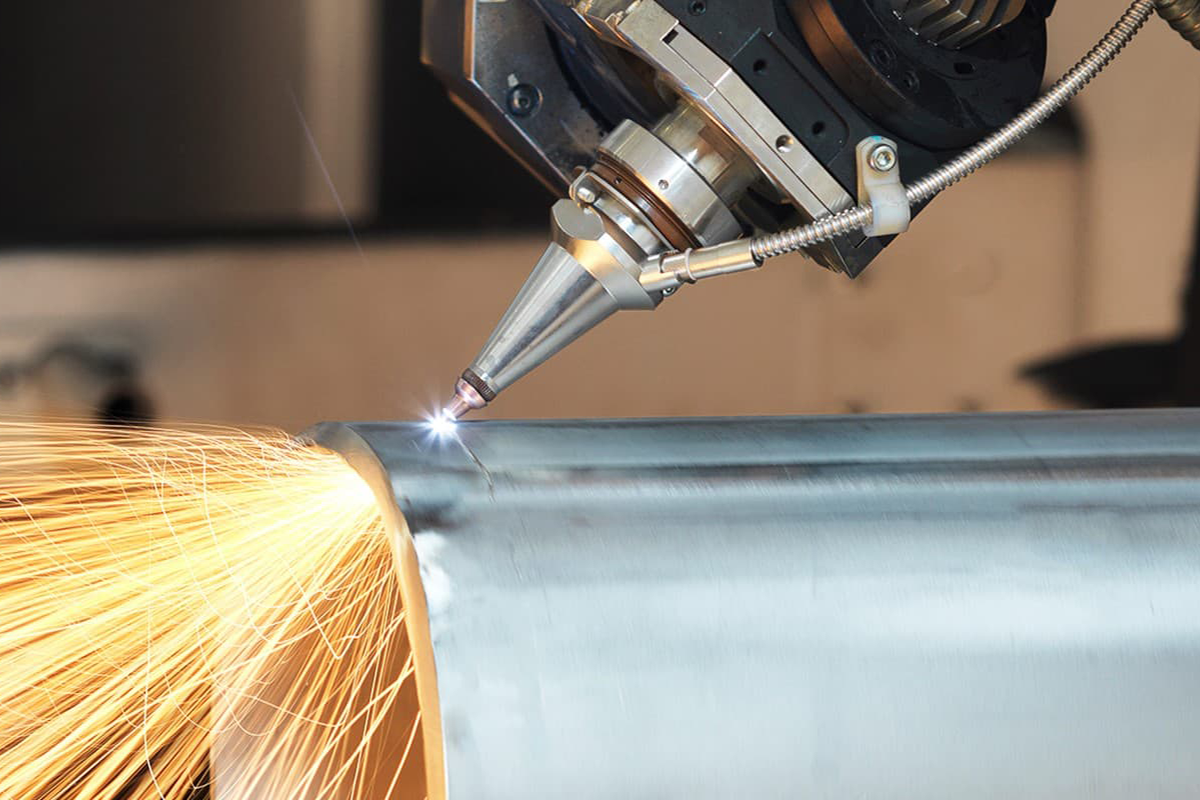

開先切断とは、レーザーヘッドの角度と焦点距離を調整し、レーザービームを材料表面に斜めに作用させることで、ワークのエッジランプ切断を実現することです。

この技術は、部品の理想的な溶接角度を事前に作成できるため、溶接の品質と効率を向上させることができ、チューブ、溶接継手、フレーム構造など、多くの分野で広く使用されている。

傾斜切断法

チルトカット技術とは、レーザーカットの際、ワークピースの表面に対して垂直ではなく、ワークベンチやレーザーヘッドを特定の角度にセットすることを意味する。

この方法は、1回の操作で異なる角度のカットを生成するため、特に精密な角度を必要とする部品製造に適している。

この方法は、特に建築装飾部品や家具部品のように、多角的なデザインを実現できる特殊なデザイン製品の場合、次の加工手順を減らし、生産効率を向上させることができる。

回転切断のアプローチ

一部のハイエンドレーザー切断システムでは、回転切断技術が採用されている。この状況では、レーザー切断ヘッドは、X-Y軸に沿って移動するだけでなく、Z軸の周りに移動することができ、したがって、切断プロセス中にレーザービームの入射角度を変更することができます。

この回転切断技術は、航空機のブレードやタービン部品、美術品の彫刻など、複雑な三次元形状部品の製造に特に適しており、さまざまな角度や曲線などの切断ニーズに柔軟に対応できる。

VI.アングルカットの課題

熱歪みの問題

角度をつけて切断する場合、特に厚い材料や熱に弱い材料を扱う場合、レーザービームから発生する高温により、加工物の一部に熱ムラが生じ、熱変形を引き起こす可能性がある。

この熱影響部は、切れ刃の精度を低下させたり、スラグやバリを発生させたり、過加熱による金属の内部応力変化を引き起こしたりして、最終製品の品質に影響を及ぼす可能性がある。

素材の反りに関する懸念

薄板金属など熱で変形しやすい材料では、アングルカット時に蓄積された熱でワーク全体が反ったりねじれたりすることがある。

材料の冷却収縮プロセスは、おそらく大きな角度と深い切り込みの状況下で不可逆的な形状変化を引き起こし、次の製造と設備の難易度を増加させる。

アングル切断の限界を克服

ダイナミックフォーカスとパワーコントロール: レーザー集光点と入力パワーの位置を適時に調整し、エネルギーが均等に分散されるようにし、熱影響部を減少させ、低熱変形のリスクを下げる。

アシスタントガスの最適化適切なアシスタント・ガス(窒素や酸素など)を使用することで、溶融材料へのブロー効果を高め、冷却プロセスを促進し、反りを抑えることができる。

多軸リンク技術レーザーヘッドの角度と位置をより柔軟に調整し、より複雑で精密な角度切断を実現し、入熱をよりよく制御し、ワークの変形を避けるために、多軸リンクを備えたレーザー切断機が採用されている。

前冷却と後処理工程: 被加工物を予冷したり、切断後に急冷したりすることは、被加工物の温度を制御し、熱歪みの発生を減少させるのに有益である。

VII.結論

一言で言えば、その顕著な利点を特徴とするレーザーカットは、現代の製造業においてますます重要な役割を果たしている。

この文章では、アングルカットの精度と正確さについて述べています。この技術は、高精度で高品質な角度切断を実現することができ、航空宇宙、自動車製造、その他の精密部品の複雑な角度切断の要件を大幅に満たすことができます。

従来の切断方法と比べ、レーザーによる斜め切断は、時間とコストの面で優れている。

自動制御と高効率加工は、効果的に生産コストを削減し、全体的な効率を向上させることができます。一方、材料廃棄の削減も顕著な利点であり、資源を最大限に活用し、持続可能な生産を進めることができる。

しかも、レーザー切断機でも角度をつけると、熱変形や材料の反りに直面する。

ダイナミックフォーカス、インテリジェント制御システム、複合加工技術の開発など、技術革新と技術の向上により、これらの問題は解決されつつあり、レーザー角度切断の応用範囲と能力の限界はますます拡大している。

レーザー切断機についてもっとお知りになりたい方は、以下をご覧ください。 公式ウェブサイトへ または 詳しくはセールスマンにお問い合わせください。