I.プレスブレーキUベンドを理解する

プレスブレーキUベンドの基本

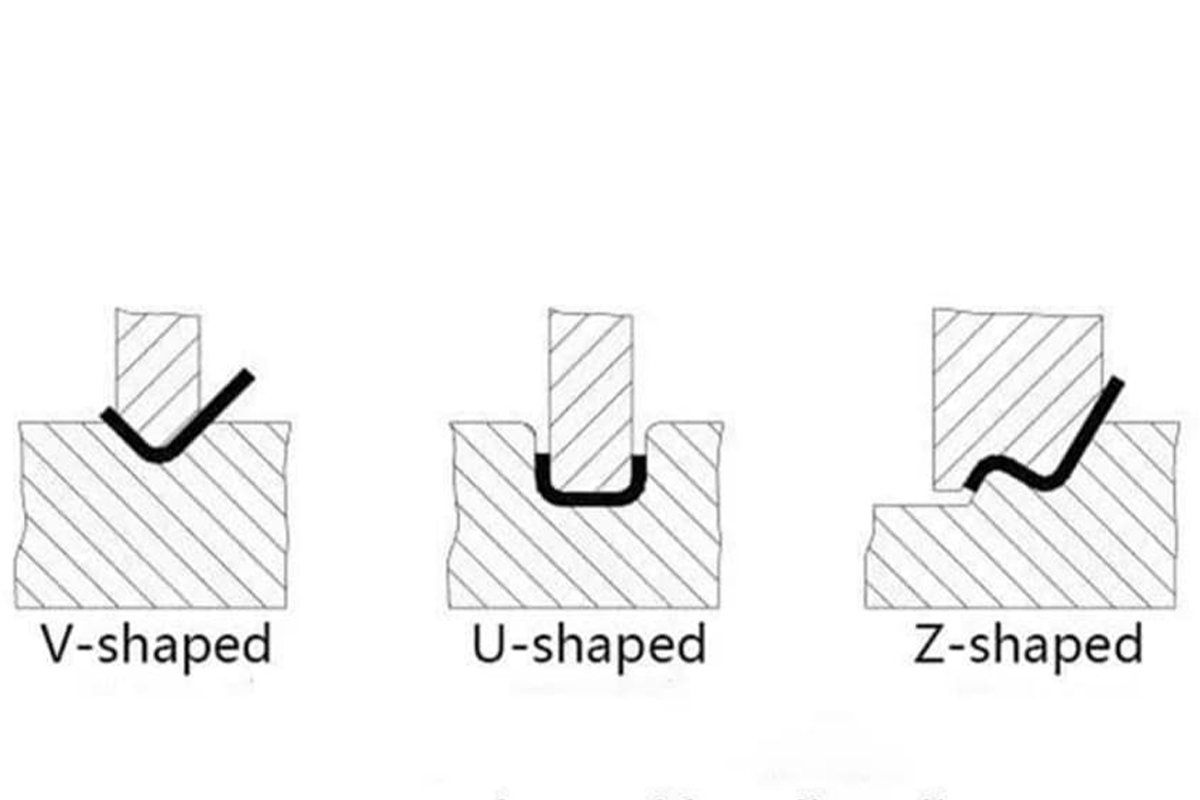

プレスブレーキU曲げとは、金属板をプレスブレーキで絶えず2回以上曲げて「U」字形に成形する工程を指す。

この工程は、設計要求の正確なサイズと角度を満たすために、上型と下型の閉じ角度とストロークを正確に制御することによって達成される。

Uベンドは、金属加工業界で最も一般的な成形技術のひとつです。

Uベンドは、金属製造や機械工学など、さまざまな産業で不可欠です。

建築・構造部品、自動車部品、家電製品のケーシング、配管システムや電気キャビネットのような内部空間を必要とする設計製造に広く使用されている。

Uベンドは、材料費を節約し、生産効率を向上させるだけでなく、製品の良好な機械的特性と外観品質を確保することができます。

プレスブレーキ技術の歴史と進化

について プレスブレーキ は、極めて重要な板金成形装置と考えられており、その歴史は工業化の初期にまで遡ることができる。

初期の手動プレスブレーキは労働力に依存しており、操作が複雑で効率が低いという特徴がある。

技術の進歩に伴い、油圧技術とCNC技術はプレスブレーキの発展を著しく向上させ、Uベンドを含む精密で複雑な曲げ加工を可能にした。

単純な直線曲げから三次元曲げまで、プレスブレーキ技術の進化に伴い、Uベンド技術は常にアップグレードされています。

見かけ上の曲げ角度と精度の向上だけでなく、多段階シーケンスの自動定数曲げも実現している。

最新のCNCプレスブレーキは、CAD/CAMソフトウェアと統合することも可能で、全体的なU字曲げを正確に模倣し、制御することで、高精度の大量生産プロジェクトを実現します。

さらに、バックゲージやフロントサポート装置のような金型技術や補助ツールも、Uベンドの可能性と適応性をさらに豊かにし、向上させている。

II.技術的側面

U曲げ用プレスブレーキの種類

機械式プレスブレーキ:

長所シンプルな構造、高コストパフォーマンス、便利なメンテナンス、直感的な操作、小規模または精度を必要としない場合に適しています。

短所だ: また、油圧式に比べ作業効率が悪く、大量生産・常時生産には不向きである。また、油圧式に比べ作業効率が悪く、大量生産・常時生産には不向きです。

油圧プレスブレーキ:

長所だ: 油圧システムは、安定した強い圧力を提供し、複数の厚さの材料の精密な曲げに適応することができます。また、より広い範囲で無段階に調整することができ、大量生産や高精度を必要とする産業に適しています。

短所だ: 装置は複雑で、定期的なメンテナンスが必要である。その初期費用とその後のメンテナンス費用は比較的大きい。

Uベンドに適した素材

さまざまな種類の金属材料の物理的・機械的特性を知ることは、U字曲げ工程の正確な設計と実施に不可欠であり、材料の不適切な使用による製品品質の問題を避けるために有益である。

低炭素鋼適度な強度と良好な塑性を持ち、曲げやすく、Uベンドを製造するための最も一般的な材料のひとつである。

ステンレススチール: 耐腐食性に優れ、装飾的である。強度が高く、スプリングバック性があるため、曲げ加工時の変形パラメーターの正確な計算と制御が必要。

アルミニウムだ: は密度が低く、電気伝導性、熱伝導性に優れているため、軽量部品に適している。曲げ加工をする場合は、過反発で製品の品質に影響を与えないよう、強い延性と小さな弾性率という特性を考慮する必要がある。

銅合金: 導電性と耐食性に優れている。固形度が高いため、適切な金型と加工条件で加工する必要がある。

U字型ベンドの設計上の考慮点

曲げ半径: これは、曲げ加工中に亀裂や過大な内部応力が発生するのを避け、ワークピース構造の完全性を確保するためである。

曲げ角度: これは、ワークピースの最終的な形状を決定します。製品の設計要件とスプリングバック効果に従って計算され、これにより補正され、予想される幾何学的なサイズに到達します。

曲げる力: この圧力は、材料の厚さ、曲げ半径、長さなど多くの要因によって決まります。圧力が大きすぎたり小さすぎたりすると、品質に問題が生じる可能性があります。したがって、適切な圧力値を確保するためには、専門的な計算ツールや経験式が必要となります。

III.実践ガイド

Uベンドのステップ・バイ・ステップ・ガイド

適切なプレスブレーキと金型を選ぶ材料の種類と厚さにより、機械式か油圧式を選択する。必要なU字曲げのサイズと形状に応じて、適切な上型と下型を選択します。

材料の準備: 金属板を測り、必要なサイズにカットする。

マシンのパラメーターを設定する: 材料の厚みと曲げ半径に応じて、適切な曲げ力、速度、角度のパラメータを設定します。

ベンディングを操作する: 金属板をプレスブレーキの上に置き、金型の中央にあることを確認し、決められたパラメータに従って曲げる。

チェックと調整材料の変形を監視し、サイズと角度の精度をチェックし、スプリングバック効果を補正するために圧力と角度を適時に調整します。一面または二面の初期曲げ加工後、同じ手順に従って他の部分の曲げ加工を行う。

テクニック:正確な測定ツールを使い、ダイの位置と角度の設定を何度も確認する。

複雑なU字型のワークピースについては、ステップ・バイ・ステップの成形方法を受け入れることができる。一度に小さな断面を曲げ、断面を一定に保つ。

標準化された作業手順を作成し、厳格に進め、反復練習を通じて作業の習熟度を高める。

よくある間違いとそれを避ける方法

金型の選択が不適切であったり、金型ギャップの設定が不正確であったりすると、曲げ効果が悪くなったり、ワークが破損したりします。

曲げ力が大きすぎたり小さすぎたりすると、材料が破損する。スプリングバックが大きすぎると、製品の精度に影響する。

材料の位置や固定が不適切だと、曲げ加工中にオフセットが生じる。

以上のような疑問から、いくつかの対策が考えられる:

操作マニュアルを厳守し、練習経験を積んで統合されたダイを選択し、定期的にチェックし、ダイのギャップを調整する。

材料特性と厚さに応じて曲げ力を計算し、スプリングバックも考慮して、補償体積を適切に増やす。

オペレーターのトレーニングを強化し、材料のクランプと位置決めの精度を向上させます。

プレスブレーキ機械のメンテナンスとケア

日常メンテナンス

定期的にプレスブレーキの内側と外側のゴミを掃除し、潤滑システムがスムーズであることを確認し、潤滑油を補充または交換する。

油圧システムのシール特性をチェックして油漏れを防ぎ、油圧コンポーネントが正しく機能するようにする。

電気制御システムの保守・点検を行い、コンポーネントが安定かつ安全に機能することを確認する。

ダイスの研磨状況をチェックし、必要に応じて研磨、修理、新しいダイスの交換を行う。

長期メンテナンス戦略

潜在的な故障を未然に防ぐため、機器の詳細なメンテナンス計画を立て、定期的に点検・修理を行う。

使用記録を作成し、機器の稼動状況を追跡することで、後のメンテナンスの証拠とする。

プレスブレーキの寿命と作業効率を延ばすため、従業員に設備メンテナンスの重要性を認識させ、良い作業習慣を身につけさせる。

IV.産業への応用

様々な産業におけるU字型ベンド

自動車産業

自動車製造において、Uベンドは排気系ダクト、サスペンション部品、車体構造部品の製造に広く使用されている。これらの部品は通常、高温、高圧、振動に耐える必要があるため、材料の選択、曲げ加工の精度、製品の耐久性に厳しい。

航空宇宙産業

航空宇宙産業では、軽量化と高強度に対する要求が極めて高い。U曲げ加工は通常、航空機の燃料供給システム、胴体フレーム構造、その他の内部パイプラインのレイアウトに使用され、各部品が強力な基準を満たし、減量目標を達成できるようにしています。

建築業界

建設業界では、U字型鋼やチューブは、構造サポート、排気システム、空調配管などに広く使用されています。特に鉄骨構造建築では、曲げ加工されたU型鋼は作業効率と構造安定性を向上させ、スポット組立に便利です。

プレスブレーキU曲げの将来動向

新たな技術と方法

CNC技術と自動化の程度は常に改善され、プレスブレーキはより複雑なU字曲げ作業を達成することができ、手動介入によってもたらされるエラーを減少させる。

機械技術とインテリジェントな生産システムは、uベンドをより効率的、柔軟にし、小規模、品種やカスタム生産のニーズに適応させるためにもたらされる。

新しい複合材料の出現のような材料科学の発展は、プレスブレーキプロセスに挑戦すると同時に、革新的な応用の可能性をu曲げ技術に与えるだろう。

金属加工業界への期待

将来のプレスブレーキ技術は、高精度、高速化、より複雑なワークデザインに対応できる大きな柔軟性へと躍進するだろう。

グリーン環境保護の概念は人々の心に深く根付いている。省エネ油圧システムの適用、廃熱の再利用など、プレスブレーキでは低消費、高生産性の設備と技術が主流となる。

デジタル技術とネットワーク技術は、金属成形工程にさらに統合される。生産工程はモノのインターネットとビッグデータ分析によって改善され、全体的な生産効率と品質が向上する。

V.よくある質問

Uベンドの理想的な金属の厚さは?

理想的なU字曲げの板厚は固定されておらず、プレスブレーキの種類(機械式か油圧式か)、材料の特性、金型の開口部の大きさ、最小曲げ半径など、多くの要因によって決まります。

一般的に、低炭素鋼のような一般的な金属材料は、ひび割れがなく、良好な外観を保つという条件の下で、その曲げ半径は通常、材料の厚さの1〜2倍以上である。

Uベンドは自動化できるか?長所と短所

Uベンドは、多くの生産環境で自動化を実現できる。

長所だ:

生産効率を向上させる:自動プレスブレーキは、常に作業することができ、人間の介入時間を短縮します。

精度の向上:自動化システムは、圧力、速度、角度を正確に制御することができ、生産エラー率を低減します。

労働強度の低減:人間の反復労働を減らし、作業環境と安全性を向上させる。

短所だ:

投資額が高い:自動装置を購入するための初期投資額が高い。

複雑なメンテナンス:自動プレスブレーキの修理とメンテナンスには、専門的な知識と技術サポートが必要です。

柔軟性が低い:小規模で多品種の製品では、自動生産ラインのコストと時間を調整するのが比較的大きい。

U字曲げの安全上の注意点は?

個人用保護具の使用金属片の飛散や粉塵の吸入を避けるため、保護眼鏡、防塵マスク、保護手袋等を着用する。

運転前のチェックプレスブレーキとその周辺の工具がすべて共通の状態にあることを確認します。金型が安定し、セッティングが正しいこと。

材料を正しく積み込む: 曲げ加工中にシートが滑ったり、飛び出したりするのを防ぐため、片手での作業は避け、専門的な工具を使用してシートの位置決めと固定を行う。

オーバーバーデン作業なし: 装置の最大負荷制限を厳守し、過負荷による機械の損傷や人身事故を防いでください。

機器のメンテナンス: プレスブレーキを定期的に保守・点検し、不具合や隠れた危険を速やかに取り除く。

安全教育オペレーターは全員、専門的な安全規則を身につけ、緊急事態における機器の機能や緊急測定について熟知していなければならない。

VI.結論

プレスブレーキU曲げの技術的な詳細から、実践的なガイダンス、産業応用、将来のトレンドまで、様々な側面について深く語ります。

ここでは、読者の皆さんに、より質の高い製品を実現するために、Uベンド技術を練習し、最適化することを勧める。

閲覧歓迎 ADHマシン公式サイト市場の需要や課題の変化に適応するため、常に業界の振動や技術の進歩に焦点を当てている。