I.プレスブレーキ金型の紹介

定義と主な機能

プレスブレーキ金型とは、プレスブレーキで金属板を曲げる際の上型と下型で構成される機能的な金型のことです。

プレスブレーキの金型は、主にプレスブレーキの圧力下で特定の形状に曲げられる金属板を制御し、ガイドするために使用されます。

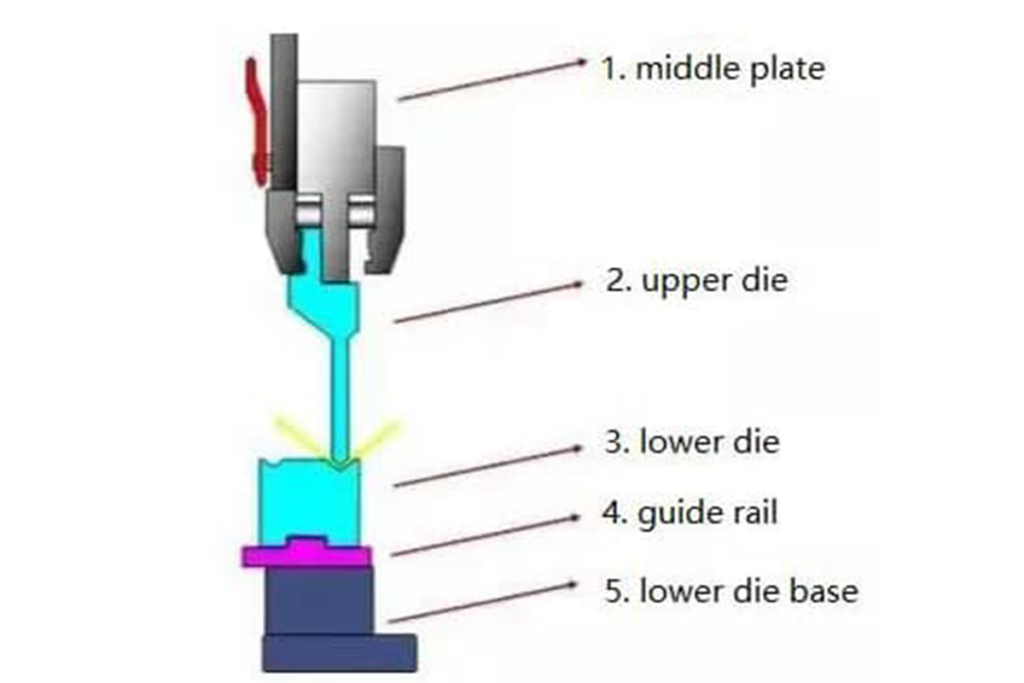

プレスブレーキ金型の構成部品

プレスブレーキ金型は、主に上型、下型、ガイドレール、下型ベースから構成されています。

の上部に固定されている。 プレスブレーキ 金属板を曲げるための上シェルを形成するために、下型と一致させることができます。曲げ加工では、上型が金属板を下型に下向きに押し付け、曲げ加工を行います。

ボトムダイは、ボトムダイベース上に設置され、金属板と直接接触し、見通しを形成するのに役立ちます。通常、溝やV字型の溝がある。この設計に基づいて金属板を曲げることができます。

ガイドレールは2つの金型の間に設置され、金属板をガイドして位置を保つために使用されます。上型と下型が正しい位置にあることを確認し、金型が安定して正しく動作していることを確認します。

ボトムダイベースは、ボトムダイを固定し、作業時にダイの位置を決めるために使用されます。下型の支持構造として、曲げ加工時の安定性を確保します。

多用途性と製造

プレスブレーキ金型は、製品のさまざまな形状に応じて、さまざまな種類のパターンと複雑さにカスタマイズすることができます。また、金型オリジナルパーツを加工し、切削加工や放電加工で金型成形を行うことも可能です。

プレスブレーキ金型は、高い精巧さ、長寿命、強力な接着性を特徴としています。

この工程では、金型の機能と使用寿命に直接影響するため、材料の選択と取り扱いが不可欠です。

金型の形状、サイズ、材質を変えることで、さまざまな生産ニーズに対応できる。

II.プレスブレーキ金型の種類

一般的なプレスブレーキ金型

V字型ダイ:この形状のダイはアルファベットのVに似ており、金属シートにV字型の曲げを形成するために使用される。

U字型ダイ:このダイの形状はアルファベットのUに似ており、主に金属シートにU字型の曲げ加工を施すために使用される。

Z型ダイ:このダイの形状はアルファベットのZに似ており、主に金属シートにZ型の曲げ加工を施すために使用される。

プレスブレーキ金型の分類

プレスブレーキパンチ:この部品はプレスブレーキの上部に設置され、下方に押すために使用され、曲げを形成するために下の金型と一致させることができる。

プレスブレーキ金型:この部品は通常プレスブレーキの下部にあり、上型に相当し、金属板を支え、形状を整えます。

セグメントダイとその標準長さ

製品仕様の要件に応じて、ダイは、一般的な長さ450mm、600mmなどの標準的な長さを持つ複数の独立したダイセグメントに分割することができます。

これにより、応用範囲が広がり、再利用性が高まる。

III.プレスブレーキ金型に使用される材料

プレスブレーキ工具に使用される材料は、鉄鋼、合金材料、ポリマー材料など多岐にわたります。

現在、プレスブレーキ金型に使用されている材料は、T8鋼、T10鋼、42CrMo、Cr12MoVなどの鋼が主流です。

低合金工具鋼

CrWMn鋼、9Mn2V鋼、7CrSiMnMoV鋼、6CrNiSiMnMoV鋼など、鋼の硬度、強度、靭性、耐摩耗性を強化することができます。

42CrMoは高強度合金鋼で、焼入れ・焼戻し後に高い強度と靭性を示すことができる。

極低温(-500℃)での運転が可能。

炭素工具鋼

T8AやT10A鋼のように、高炭素とシンプルな成分が特徴だ。

機械的性質が良く、コストパフォーマンスに優れているため、この種の鋼は通常プレスブレーキ金型製造に使用される。

しかし、焼入れ性に劣り、熱処理中に赤色硬度と見かけの変形が現れる。

その上、ベアリング能力が低く、一般的なハンドツールや金型製造に使用される。

高炭素高クロム工具鋼

一般的な高炭素クロム工具鋼には、炭素とクロムを多く含むCr12、Cr12MoV、Cr12MoV1などがある。

この種の鋼は通常、より高い強度、焼入れ性、靭性、耐摩耗性を特徴とし、高強度、高耐摩耗性の用途に適している。

熱処理中に小さくなるため、耐摩耗性の高い鋼になる。

その耐力は高速度鋼に次ぐ。

しかし、炭化物の偏析が顕著であるため、この鋼は、炭化物の不均一性を低減し、性能を向上させるために、軸方向アプセットとラジアル絞り加工が必要である。

高炭素中クロム工具鋼

この種の鋼は通常、Cr4W2MoV、Cr6W、Cr5MoVを含む。

これらの材料は、低クロム、共晶炭化物の少なさ、均一な炭化物分布、小さな熱処理変形、良好な焼入れ性、寸法安定性を特徴とする。

高炭素クロムと比較して、この鋼は炭化物偏析が明らかで、より優れた特性を持つ。

高速度鋼

高速度鋼は、強度が高く、耐摩耗性、圧縮強度が高いため、通常プレスブレーキ製造に使用される。

また、高いベアリング能力も備えている。

通常、タングステンを還元したW18Cr4V、W6Mo5、Cr4V2が使用され、6W6Mo5やCr4vのように反発力を高めるために高速度鋼が製造される。

炭化物の分布を改善するために、高速度鋼は鍛造を必要とする。

ベーシック・スチール

基本鋼は、高速度鋼に少量の他の元素を添加し、炭素含有量を調整することで特性を向上させて製造される。

この方法は高速度鋼と比較して、より高い研磨性、堅牢性、靭性などの特性を向上させる。

高速度鋼よりもコストパフォーマンスが高い。

これらは一般的に使用されている:6Cr4W3Mo2VNb、7Cr7Mo2V2Si、5Cr4Mo3SiMnVAL。

硬質合金

この合金はタングステンカーバイドとコバルトで構成され、硬くて耐摩耗性があり、長時間、高周波、高精度の曲げ作業に適しています。

コストはやや高いが、長寿命と高効率がそれを補って余りある。

鋼と超硬合金の組み合わせ

この種の合金は、超硬合金と鋼を組み合わせた新素材で、超硬合金の高い硬度と研磨性、鋼の靭性と加工性を同時に備えている。

新素材

プレスブレーキ金型に必要な材料は、主に高密度、靭性、研磨性を特徴とする冷間加工金型鋼の一種です。

近年、鉄鋼やスーパーカーバイドのような新素材を強化するために、人々はセラミックスを使おうとしている。

例えば、炭化チタン粉末を鉄鋼材料に導入することで、微細な金型を実現する。

IV.プレスブレーキ金型規格

一般的なプレスブレーキ用金型鋼は、クロムと炭素を含んでいます。この鋼の特徴は、曲げ加工に適した優れた堅牢性と研磨性です。

標準ガイドレールのサイズと用途:異なる仕様のガイドレールは、異なる角度や厚さの材料を曲げる際に異なる用途があります。

標準化は金型の互換性を保証する。

フレームクエンチ処理:フレームクエンチ処理により金型材料を急冷し、金型の研磨性を向上させる。

金型表面処理:精密な研磨作業により、整然、清潔、平坦な金型表面を確保することができ、摩擦の低減、金型寿命の延長、曲げ加工品の表面品質の向上に不可欠である。

金型の改修:摩耗の激しい古い金型は再加工する必要がある。例えば、溝の補修、研磨面の補修、火炎焼入れ、再コーティングなどを行い、金型を良好な使用状態に戻す。これにより、金型の使用期間を延ばし、金型の使用コストを下げることができる。

V.物理的特性と硬化技術

物理的性質

ダイ弾性

金型弾性とは、材料がプレスされたときの変形度合いを測定する物理的特性を指す。

材料に外力が加わったときの回復能力を示す。

弾性ダイが高いほど、素材は硬くなる。逆に柔らかくなる。

これは、構造設計や強度、構造用途における安定性に不可欠なものである。

比重と密度

比重と密度は、材料の重量と体積の関係を表すために使用される。

比重とは、物質の密度と水の密度の比である。密度とは単位体積あたりの質量のこと。

これら2つの特性は、素材の重量や用途を特定する上で意味がある。

熱膨張係数

熱膨張係数は、温度が変化したときの材料の変化度合いを表す。

材料によって熱膨張係数は異なる。

これは、温度変化によるワークの膨張や収縮を引き起こす可能性がある。

ハードニング技術

鍛造

鍛造とは、金属をある温度まで加熱し、圧力をかけて形状や構造を変化させる工程である。

これにより、金属の強度と耐久性が強化され、結晶粒構造も改善される。

焼ならし、焼きなまし、応力除去

焼ならし、焼きなまし、応力除去は、熱処理と冷間処理を制御することによって金属の特性を変える方法である。

焼きなましは金属の硬さを緩和し、靭性を向上させる。

応力除去は、熱処理によって材料の内部応力を減少させ、安定性を向上させる。

曲げ、焼き入れ、焼き戻し

これらの技術は、金属の堅固さと耐久性を変えるために使われる。

曲げ加工は、金属をある程度の温度まで加熱し、急速に冷却して剛性を高める。

焼戻しとは、焼入れされた金属を再加熱し、その後冷却して固さをほぐし、靭性を向上させることである。

VI.よくある質問

1.プレスブレーキの金型は焼き入れされていますか?

プレスブレーキの金型は通常、曲げ加工中の高い圧力と摩擦に耐えられるように硬化しています。

焼き入れ工程では、金型を高温に加熱した後、急冷して強度と耐久性を向上させる。

強度は、曲げられる材料と使用されるプレスブレーキの種類によって決まります。

2.プレスブレーキ金型の硬度は?

プレスブレーキ金型の硬度は、その材質と熱処理工程によって決まります。

プレスブレーキ工具の一般的な材料は、42CrMo、T8、T10、9SiCrです。

材料や熱処理工程が異なれば、工具の硬度も異なる。

通常、プレスブレーキ工具の硬度範囲はHRC45からHRC60の間です。

高強度ツーリングは、摩耗に耐えることができ、ユーザーの寿命を延ばすことができるが、割れやすくもなる。

したがって、工具の硬度を選択する際には、実際の加工材料と使用条件のバランスをとる必要がある。

3.プレスブレーキ金型に最適な材料は何ですか?

プレスブレーキ金型に最適な素材はスチールです。

最も一般的に使用される鋼は、T8鋼、T10鋼、42CrMo、Cr12MoVである。

これらの素材は強度が高く、パンチの耐久性を確保し、シートの圧力と硬度過多によるパンチの割れを避けることができる。

しかし、工具の硬度と靭性は一致させる必要がある。

工具が硬すぎると、ひびが入りやすくなり、もろくなる。

VII.結論

総じて、正しい金型材料を選択することは、金型の寿命と成形品質を向上させるために不可欠である。

高品質のプレスブレーキ金型は、曲げ精度を大幅に強化し、機械の摩耗を減らすことができます。

ADH工作機械 は、お客様に高品質のプレスブレーキと付属品を提供することに努めており、世界中の企業から深く評価されています。

プレスブレーキ用金型材料について、さらにご要望やご質問がある場合は、以下のサイトをご利用ください。 製品ページを見る 当社では、より専門的な知識と製品の詳細をご用意して、皆様のお越しをお待ちしております。

一緒にプレスブレーキ業界を変えていきましょう!