I. Введение

Краткая история и эволюция технологии лазерной резки

Станок для лазерной резки заложил основу для лазерной обработки. В 1964 году последовательно были изобретены твердотельный лазер YAG и газовый лазер CO2, которые стали основными поставщиками ранних источников света.

В 1970-х годах было изобретено первое поколение промышленных станков для лазерной резки. В основном использовался CO2 лазер, он применялся для резки листового металла.

В то время лазерная резка начала применяться во многих отраслях, включая производство автомобилей, авиацию и машиностроение, благодаря таким характеристикам, как высокая точность и скорость, а также узкие прорези.

В начале XXI века лазерные резаки Fiber laser cutters, используемые в секторе резки, способствовали обновлению лазерных резаков и появлению инноваций.

После 2010-х годов в отрасли наступила эра сверхвысокой мощности. В 2017 году был запущен первый станок для лазерной резки мощностью 12 кВт, что ознаменовало вступление в эту эру.

Важность понимания процедур лазерной резки

Как передовой станок для производства, станки лазерной резки играют незаменимую роль в продвижении преобразований, модернизации обрабатывающей промышленности, повышении качества и эффективности.

Знание процедур лазерной резки может нам помочь:

Во-первых, безопасность и точность в процессе резки имеют решающее значение. При неправильной эксплуатации станок может нанести вред оператору.

Таким образом, если мы знаем процесс работы лазерного резака, это эффективный способ защиты операторов и обслуживания самой машины.

Во-вторых, знание процесса лазерной резки и работы станка позволяет добиться оптимальной производительности и качества резки. Изучение этих параметров помогает достичь желаемых результатов.

Время от времени возникают проблемы с устранением распространенных дефектов резки. Устранение неполадок зависит от знаний оператора.

Распознавание таких проблем, как окалина, заусенцы или неполный срез, и умение регулировать параметры для их устранения - важный навык в этом процессе.

II. Принцип работы станков лазерной резки

Определение и принципы работы

В начале статьи давайте разберемся с некоторыми простыми понятиями. Во-первых, что такое станок лазерной резкиИ как это работает? Знание этого поможет нам проложить путь к дальнейшему пониманию.

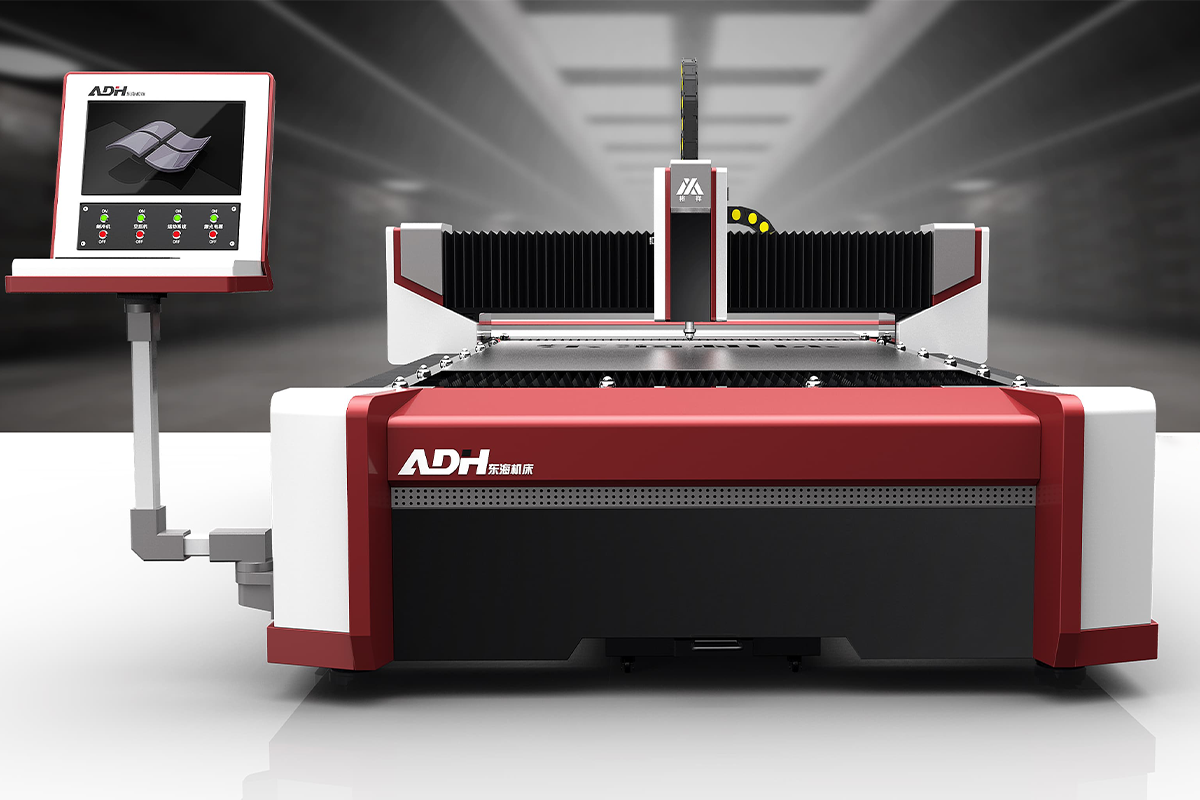

Что такое станок для лазерной резки? Вот видео, которое я подготовил для вас.

Посмотрев его, мы смогли получить базовое представление о лазерном резаке. Пришло время копнуть глубже. Наша компания объяснит вам все в деталях.

Станок лазерной резки, вид оборудования для термической резки, использующий лазерный луч высокой мощности и плотности для облучения металла, может быстро расплавить, испарить или поджечь металл, выдувая расплавленное вещество с помощью коаксиального высокоскоростного воздушного потока, чтобы достичь резки. Это один из самых широко используемых оборудования для обработки в промышленном производстве.

Теперь, когда мы познакомились с понятиями о станках лазерной резки, вам, возможно, захочется узнать, как они работают. Принципы их работы будут подробно описаны ниже:

Лазерный луч станка лазерной резки будет сфокусирован в небольшое пятно с помощью фокусирующей линзы, благодаря чему сфокусированное пятно достигнет высокой плотности мощности.

Когда на поверхность заготовки попадает световое пятно, температура материала в зоне фокусировки сразу же повышается, и материал начинает плавиться и испаряться.

В результате образуется режущая точка. При перемещении режущей головки точки резания соединяются в узкую щель для разрезания материала.

Типы используемых лазерных резаков (CO2, Fiber и т.д.)

В соответствии с различными стандартами, станки для лазерной резки можно разделить на различные категории.

Однако в нашей статье они были в основном разделены по типам производства, включая станки лазерной резки CO2, станки лазерной резки YAG (твердый) и станки лазерной резки Fiber.

Волоконно-лазерная машина для резки: как основной поток маркера, он принимает волоконно-оптические лазеры в качестве источника света, выясняя высокое качество резки, точность и эффективность.

Станок лазерной резки CO2 - это лазерный резак, который использует газ CO2 для резки металлических и неметаллических материалов. Он может стабильно резать углеродистую сталь в пределах 20 мм, нержавеющую сталь в пределах 10 мм и алюминиевый сплав в пределах 8 мм.

YAG (твердотельный) станок для лазерной резки: Несмотря на свою экономичность и стабильность, рынок вытеснил его из-за низкой эффективности.

Лазерная резка в сравнении с традиционными методами: точность, скорость, универсальность, экономичность

В статье, в основном, сравнивается станок лазерной резки с традиционными методами резки с точки зрения точности, скорости, универсальности и экономической эффективности, чтобы интуитивно понять преимущества станка лазерной резки.

| Сравнительный объект | Станок для лазерной резки | Традиционные методы |

| Точность | Возможность высокоточной резки ±0,1 мм. Меньшая зона термического воздействия, минимизирующая деформацию материала | Меньшая зона термического воздействия, влияющая на качество материала Низкая точность |

| Скорость | Быстрее, чем традиционные методы. Скорость резки материалов меньшей толщины (около 10 мм) выше, чем у плазменной или газовой резки. | Медленнее, чем лазерная резка Наличие кромки при плазменной или газовой резке. |

| Универсальность | Позволяет использовать более широкий спектр материалов, толщин и форм | Ограниченное количество материалов, толщин и форм |

| Экономическая эффективность | Высокие первоначальные инвестиции; низкие долгосрочные эксплуатационные расходы. Высокая точность и скорость | Низкие первоначальные инвестиции; больше отходов и низкая эффективность |

III. Шаг 1:Подготовка к лазерной резке

Очистка линз и зеркал

Перед использованием лазерного резака мы сначала очищаем линзы и зеркала. Поскольку большое количество пыли, образующейся во время резки, будет скапливаться на зеркалах и фокусирующих линзах, что приведет к потере мощности и повреждениям, очистка является важнейшей частью подготовки.

При очистке следует окунуть ватный тампон в ацетон или спиртовой раствор, а затем аккуратно протереть. Начните с центра зеркала, а затем медленно вращайте по кругу к внешнему краю.

Проверка и замена расходных материалов при необходимости

Расходные материалы для станков лазерной резки в основном включают лазерные трубки, вспомогательные газы, линзы и т.д. Состояние этих расходных материалов необходимо регулярно проверять, чтобы избежать влияния на эффект резки.

Это важнейшая процедура лазерной резки, позволяющая повысить точность и эффективность резки. Срок службы расходных материалов для станков лазерной резки обычно измеряется в месяцах.

Включение машины и холодильного агрегата

Перед использованием станка лазерной резки необходимо включить питание и охладитель. Однако следует заметить, что:

Проверьте напряжение питания

Перед использованием проверьте, соответствует ли напряжение питания номинальному напряжению машины, чтобы избежать ненужных повреждений.

Проверьте состояние охладителя

Перед использованием необходимо проверить состояние чиллера. Например, если есть проблемы, вызванные скопившейся пылью, засорением труб и недостаточным количеством охлаждающей воды, необходимо вовремя их устранить. После включения питания чиллера проверьте, не протекают ли трубные соединения чиллера.

Проверьте давление и температуру охлаждающей воды

Температура охлаждающей воды поддерживается предпочтительно на уровне желаемой температуры выбранного лазера.

Проверьте переключатель управления внешним световым потоком

Проверьте, открыт ли переключатель управления внешним световым трактом над чиллером. Путь внешнего освещения следует проверять раз в месяц-два месяца.

Наведение на оси и сброс начала координат

Цель этого этапа - вернуть каждую ось движения машины в механическое начало или нулевую точку.

IV. Шаг 2: Создание и импорт файла дизайна

Создание файлов дизайна и их экспорт в векторный формат (DXF, AI и т.д.).

На этом этапе для создания файлов дизайна для лазерной резки можно использовать соответствующее программное обеспечение, включая программы для создания векторных рисунков, CorelDRAW(CDR)、Illustrator(AI)、AutoCAD.

Ввод или экспорт шаблона резки для обеспечения точности конструкции и установки размеров и параметров в соответствии с требованиями лазерного резака.

Экспортируйте графические файлы, созданные в программе проектирования, в формат, который может быть распознан станком лазерной резки. К распространенным относятся PLT, DXF, A и т. д.

Проверьте, полностью ли заполнен экспортированный файл и нет ли в нем лишних строк, текста и т. д., чтобы не повлиять на резку.

Импорт файлов в программное обеспечение для управления лазерным резаком

Скопируйте экспортированный файл дизайна на компьютер, подключенный к станку лазерной резки, обычно через USB-накопитель. Откройте вспомогательное программное обеспечение для управления лазерной резкой, выберите файл импорта, найдите файл дизайна и откройте его.

Проверка размера и размещения дизайна

После выполнения вышеуказанных действий выберите рисунок и установите режим резки или гравировки. Проверьте параметры, включая цвет, мощность, скорость и т. д.

V. Шаг 3: Настройка параметров лазера

Выбор подходящего типа и толщины материала

Для разных материалов, включая металл, дерево и пластик, необходимо устанавливать разные параметры резки. Кроме того, толщина материалов также влияет на параметры мощности и скорости.

Настройка параметров лазера

Регулировки должны включать в себя мощность, скорость, частоту и расстояние фокусировки. Чем больше мощность, тем сильнее режущая способность.

Эффективность резки увеличивается с ростом скорости. Однако при чрезмерно высокой скорости резки материал может не прорезаться.

Чем выше частота, тем ровнее разрез, но слишком высокая частота сделает разрез более мелким; чем ниже частота, тем глубже будет разрез.

Диаметр фокуса влияет на ширину щели, и для различных толщин материала необходимо установить соответствующее фокусное расстояние.

Пробная резка лома

Перед официальной резкой необходимо сделать пробный разрез на обрезках материала, чтобы проверить эффект резки.

Настройка параметров для оптимального качества резки

Найдя наиболее подходящую комбинацию параметров резки, вы можете сохранить ее в виде фиксированных данных для создания удобного рецепта для последующего прямого вызова.

VI. Шаг 4: Загрузка и закрепление материала

Выбор ровных, чистых и подходящих по размеру листов

Плоские листы металла обеспечивают параллельность лазерной головки с поверхностью металла, чтобы убедиться в глубине и качестве резки. Чистый, чтобы сохранить качество и защитить лазерную головку.

Размер металлического листа должен соответствовать размеру верстака, чтобы не создавать неудобств.

Использование грузов, зажимов или приспособлений для фиксации заготовок

Чтобы предотвратить смещение заготовки во время резки, необходимо использовать соответствующие методы. Для подгонки более легких заготовок можно использовать грузики.

Зажимы и приспособления - это более профессиональные крепежные инструменты, способные обеспечить стабильное усилие фиксации без повреждения заготовки.

Убедитесь, что материал имеет правильную форму и не деформирован

Перед резкой необходимо убедиться в том, что края заготовки квадратные и расположены параллельно и вертикально по отношению к координатной оси отрезного станка, чтобы сохранить точность траектории резки.

В то же время, если на металле имеются изгибы, необходимо использовать больше точек крепления, чтобы обеспечить одинаковую глубину реза.

VII. Шаг 5: Запуск программы резки

Отступить за лазерный щит или закрыть дверь

Перед началом резки необходимо провести окончательную проверку. Затем операторы должны отойти за лазерный щит или закрыть дверь, поскольку сильный свет и вредный дым, образующиеся во время резки, могут нанести вред операторам.

Запуск программы и контроль первых нескольких срезов

После завершения всех подготовительных работ можно приступать к процессу резки. Однако первые несколько срезов следует тщательно проверить, чтобы отследить нештатные ситуации, убедиться в качестве и отрегулировать параметры.

Приостановка или остановка машины при возникновении проблем

Если в процессе резки наблюдаются какие-либо отклонения от нормы, например, неполная резка, возгорание материала или ненормальный шум от станка, процесс резки следует немедленно приостановить или остановить, чтобы предотвратить усугубление проблемы.

VIII. Шаг 6: Выгрузка деталей и уборка

Аккуратное извлечение деталей из листа

Дайте обрезанным деталям и обрезкам остыть, чтобы избежать ожогов. После охлаждения осторожно снимите лист металла с верстака. Помните о высокой температуре и острых краях заготовок.

Очистка режущего полотна от мусора

В процессе резки образуется большое количество пыли и сора. Если их своевременно не убирать, они не только повлияют на эффективность резки, но и повредят станок. Для этого можно использовать такие инструменты, как щетки и пылесосы.

Правильная утилизация металлолома

Отходы должны быть тщательно и правильно утилизированы и отправлены в центр переработки или утилизации, чтобы защитить окружающую среду и нести ответственность за общество.

IX. Заключение

Знание процессов лазерной резки играет решающую роль в машинном обучении. Станки для лазерной резки обещают процветающее будущее в производстве.

Наша компания имеет 4 десятилетия истории R & D для лазерной резки машины. Если вы заинтересованы в нашей продукции. Пожалуйста, нажмите здесь. Если у вас возникнут проблемы, вы добро пожаловать к нам.

X. Часто задаваемые вопросы (FAQ)

Какие материалы можно резать с помощью станка лазерной резки?

Станки для лазерной резки могут резать различные материалы, включая древесину, все виды металла, бумагу или картон, пластик и стекло. Неметаллические материалы, такие как резина, кожа и акрил, также могут быть разрезаны станками лазерной резки CO2.

С материалами какой толщины может работать лазерный резак?

Толщина, с которой может работать лазерный резак, зависит от различных элементов. Как правило, маломощные станки (менее 1 кВт) используются в основном для резки тонких материалов, таких как бумага, тонкий пластик и листовой металл. Мощные (более 4 кВт) способны работать с более толстыми материалами, включая толстые металлические листы.

Каковы меры предосторожности при работе с лазерным резаком?

Перед началом работы необходимо ознакомиться с инструкцией, надеть защитные очки, убедиться в отсутствии одиночных операций, понять характер обрабатываемой детали, следить за чистотой рабочей зоны, использовать системы вентиляции и фильтрации, остерегаться легковоспламеняющихся материалов и надевать соответствующие средства индивидуальной защиты.