I. Einleitung

Kurze Geschichte und Entwicklung der Laserschneidtechnik

Die Laserschneidmaschine legte den Grundstein für die Laserbearbeitung. Im Jahr 1964 waren die aufeinanderfolgenden Erfindungen des YAG-Festkörperlasers und des CO2-Gaslasers die Hauptlieferanten der frühen Lichtquellen.

In den 1970er Jahren wurde die erste Generation von industriellen Laserschneidmaschinen erfunden. Hauptsächlich wurde der CO2-Laser zum Schneiden von Blechen verwendet.

Zu dieser Zeit begann das Laserschneiden in vielen Sektoren, einschließlich Fahrzeug-, Luftfahrt- und Maschinenbau, eingesetzt zu werden und zeichnet sich durch hohe Genauigkeit und Geschwindigkeit sowie schmale Schlitze aus.

Zu Beginn des 21. Jahrhunderts förderten Faserlaserschneider, die in der Schneidbranche eingesetzt werden, Aktualisierungen und Innovationen bei Laserschneidern.

Nach den 2010er Jahren begann in der Branche die Ära der Ultra-Hochleistung. Im Jahr 2017 wurde die erste Laserschneidmaschine mit 12 kW auf den Markt gebracht und markierte den Beginn dieser Ära.

Wichtiges Verständnis der Laserschneidverfahren

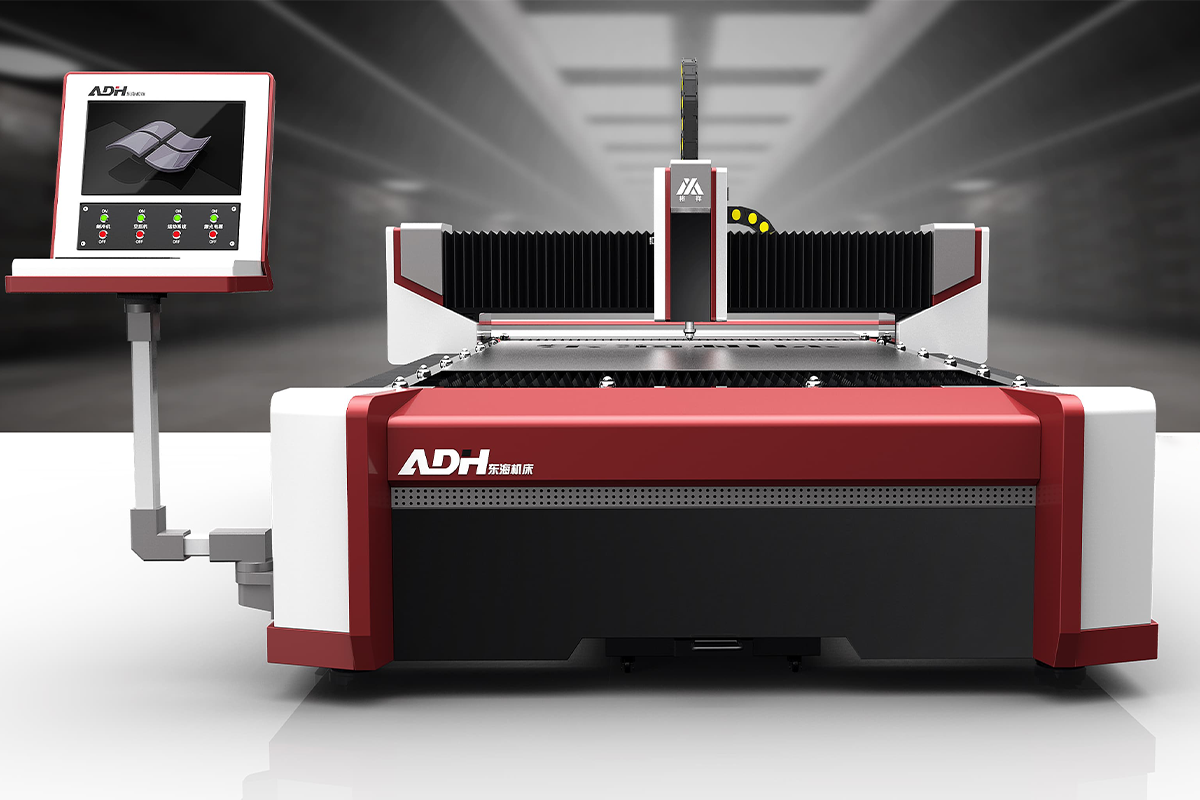

Als fortschrittliche Werkzeugmaschine für die Fertigung, Laserschneidmaschinen spielen eine unersetzliche Rolle bei der Förderung des Wandels, der Modernisierung der verarbeitenden Industrie und der Verbesserung von Qualität und Effizienz.

Die Kenntnis der Laserschneidverfahren kann uns helfen:

Erstens sind Sicherheit und Genauigkeit beim Schneiden entscheidend. Wenn die Maschine nicht ordnungsgemäß bedient wird, kann sie dem Bediener Schaden zufügen.

Wenn wir also den Betriebsprozess des Laserschneiders kennen, ist dies ein effizienter Weg, um die Bediener zu schützen und die Maschine selbst zu warten.

Zweitens ermöglicht die Kenntnis des Laserschneidprozesses und der Maschinenbedienung eine optimale Leistung und Schnittqualität. Das Lernen mit diesen Parametern hilft, die gewünschten Ergebnisse zu erzielen.

Es kommt immer wieder vor, dass Fehler beim Schneiden behoben werden müssen. Die Behebung von Fehlern hängt vom Wissen des Bedieners ab.

Probleme wie Krätze, Grate oder unvollständige Schnitte zu erkennen und zu wissen, wie man die Parameter anpasst, um sie zu beheben, hat sich als eine wichtige Fähigkeit im Prozess erwiesen.

II. Wie Laserschneidmaschinen funktionieren

Definition und Arbeitsgrundsätze

Lassen Sie uns zu Beginn des Artikels mit einigen einfacheren Begriffen beginnen. Erstens, was ist ein Laserschneidmaschineund wie funktioniert es dann? Wenn wir das wissen, können wir den Weg für ein besseres Verständnis ebnen.

Was ist eine Laserschneidmaschine? Hier ist ein Video, das ich für Sie vorbereitet habe.

Nachdem wir den Film gesehen haben, konnten wir ein grundlegendes Verständnis für einen Laserschneider entwickeln. Jetzt ist es an der Zeit, tiefer zu gehen. Unser Unternehmen wird es Ihnen im Detail erklären.

Eine Laserschneidmaschine, eine Art thermische Schneidanlage, die einen Laserstrahl mit hoher Leistung und Dichte verwendet, um Metall zu bestrahlen, kann Metall schnell schmelzen, verdampfen oder entzünden, während sie geschmolzene Materie mit einem koaxialen Hochgeschwindigkeitsluftstrom abbläst, um einen Schnitt zu erzielen. Es handelt sich um eine der am häufigsten verwendeten Bearbeitungsmaschinen in der industriellen Fertigung.

Nachdem wir nun die Konzepte der Laserschneidmaschinen kennengelernt haben, möchten Sie vielleicht wissen, wie sie funktionieren. Die Funktionsprinzipien werden im Folgenden ausführlich erläutert:

Der Laserstrahl der Laserschneidmaschine wird durch eine Fokussierlinse auf einen kleinen Punkt fokussiert, wodurch der fokussierte Punkt eine hohe Leistungsdichte erreicht.

Wenn ein Lichtpunkt auf die Oberfläche des Werkstücks geworfen wird, steigt die Materialtemperatur im fokussierten Bereich sofort an, so dass das Material zu schmelzen und zu verdampfen beginnt.

Als Ergebnis wurde ein Schneidpunkt gebildet. Bei der Bewegung des Schneidkopfes werden die Schneidspitzen zu einem schmalen Schlitz verbunden, um das Material zu schneiden.

Verwendete Arten von Laserschneidern (CO2, Faser, usw.)

Laserschneidmaschinen lassen sich je nach Norm in verschiedene Kategorien einteilen.

In unserem Artikel wurden sie jedoch hauptsächlich nach Produktionsarten unterteilt, einschließlich CO2-Laserschneidmaschinen, YAG (Festkörper)-Laserschneidmaschinen und Faserlaserschneidmaschinen.

Faserlaserschneidmaschine: Als Hauptbestandteil der Markierung verwendet sie Faserlaser als Lichtquellen, die eine hohe Schnittqualität, Genauigkeit und Effizienz gewährleisten.

Eine CO2-Laserschneidmaschine ist ein Laserschneider, der CO2-Gas zum Schneiden von Metall und nichtmetallischem Material verwendet. Es kann stabil schneiden Kohlenstoffstahl innerhalb von 20mm, Edelstahl innerhalb von 10mm, und Aluminium-Legierung innerhalb von 8mm.

YAG-Laserschneidmaschine (Festkörper): Obwohl sie kostengünstig und stabil war, wurde sie wegen ihrer geringen Effizienz vom Markt verdrängt.

Laserschneiden im Vergleich zu herkömmlichen Verfahren: Präzision, Geschwindigkeit, Vielseitigkeit, Kosteneffizienz

Der Artikel vergleicht vor allem die Laserschneidmaschine mit traditionellen Schneidverfahren in Bezug auf Präzision, Geschwindigkeit, Vielseitigkeit und Kosteneffizienz, um die Vorteile der Laserschneidmaschine intuitiv zu erfassen.

| Komparatives Objekt | Laserschneidmaschine | Traditionelle Methoden |

| Präzision | Kann hochpräzise Schnitte von ±0,1 mm durchführen. Kleinere hitzebeeinflusste Zone, minimale Materialverformung | Größere Wärmeeinflusszone, die sich auf die Qualität des Materials auswirkt Geringe Genauigkeit |

| Geschwindigkeit | Schneller als herkömmliche Methoden. Die Schneidgeschwindigkeit von Materialien unter einer bestimmten Dicke (ca. 10 mm) ist besser als die des Plasma- oder Brennschneidens. | Langsamer als Laserschneiden Mit einer Kante beim Plasma- oder Brennschneiden. |

| Vielseitigkeit | Ermöglicht ein breiteres Spektrum an Materialien, Dicken und Formen | Begrenzte Auswahl an Materialien, Dicken und Formen |

| Kosten-Wirksamkeit | Anfänglich hohe Investitionen, langfristig niedrige Betriebskosten. Höhere Genauigkeit und schnellere Geschwindigkeit | Geringe Anfangsinvestitionen; mehr Abfall und geringere Effizienz |

III. Schritt 1:Vorbereitung für das Laserschneiden

Reinigung von Linsen und Spiegeln

Bevor wir einen Laserschneider einsetzen, reinigen wir zunächst die Linsen und Spiegel. Da sich während des Schneidens eine große Menge Staub auf den Spiegeln und Fokussierlinsen ansammelt, was zu Leistungsverlusten und Schäden führen kann, ist die Reinigung ein wichtiger Teil der Vorbereitung.

Zum Reinigen sollten Sie ein Wattestäbchen in eine Aceton- oder Alkohol-Reinigungslösung tauchen und dann vorsichtig wischen. Beginnen Sie in der Mitte des Spiegels und wischen Sie dann langsam kreisförmig zum äußeren Rand hin.

Inspektion und Austausch von Verbrauchsmaterialien bei Bedarf

Zu den Verbrauchsmaterialien für Laserschneidmaschinen gehören hauptsächlich Laserröhren, Hilfsgase, Linsen usw. Der Zustand dieser Verbrauchsmaterialien muss regelmäßig überprüft werden, um eine Beeinträchtigung der Schneidwirkung zu vermeiden.

Dies ist auch ein wichtiges Verfahren beim Laserschneiden, um die Schnittgenauigkeit und Effizienz zu verbessern. Die Lebensdauer von Verbrauchsmaterialien für Laserschneidmaschinen wird im Allgemeinen in Monaten gemessen.

Einschalten der Maschine und der Kühleinheit

Bevor Sie die Laserschneidmaschine benutzen, müssen Sie den Strom und die Kühlung einschalten. Sie sollten jedoch beachten, dass:

Versorgungsspannung prüfen

Prüfen Sie vor der Verwendung, ob die Netzspannung mit der Nennspannung des Geräts übereinstimmt, um unnötige Schäden zu vermeiden.

Status der Kältemaschine prüfen

Vor dem Einsatz sollte der Zustand der Kühlmaschine überprüft werden. Wenn zum Beispiel Probleme durch angesammelten Staub, verstopfte Rohre und unzureichendes Kühlwasser auftreten, müssen Sie diese rechtzeitig beheben. Prüfen Sie nach dem Einschalten der Kältemaschine, ob die Rohrverbindungen der Kältemaschine undicht oder durchlässig sind.

Überprüfen Sie den Druck und die Temperatur des Kühlwassers

Die Kühlwassertemperatur wird vorzugsweise bei der gewünschten Temperatur des ausgewählten Lasers gehalten.

Prüfen Sie den Schalter für die externe Lichtwegsteuerung

Prüfen Sie, ob der Kontrollschalter des externen Lichtweges oberhalb des Kühlers geöffnet ist. Der externe Lichtweg sollte ein bis zwei Monate lang kontrolliert werden.

Achsen referenzieren und den Ursprung zurücksetzen

Ziel dieses Schrittes ist es, jede Bewegungsachse der Maschine zum mechanischen Ursprung oder Nullpunkt zurückzuführen.

IV. Schritt 2: Erstellen und Importieren der Entwurfsdatei

Erstellen von Entwurfsdateien und Exportieren im Vektorformat (DXF, AI usw.)

In diesem Schritt kann verwandte Software verwendet werden, um Designdateien für das Laserschneiden zu erstellen, einschließlich Vektordesign-Software, CorelDRAW(CDR)、Illustrator(AI)、AutoCAD.

Geben Sie das Schnittmuster ein oder exportieren Sie es, um die Genauigkeit des Entwurfs zu gewährleisten und die Größen und Parameter entsprechend den Anforderungen des Laserschneiders einzustellen.

Exportieren Sie die in der Designsoftware erstellten Grafikdateien in ein Format, das von der Laserschneidmaschine erkannt werden kann. Zu den gängigen Formaten gehören PLT, DXF, A usw.

Überprüfen Sie, ob die exportierte Datei vollständig ist und keine zusätzlichen Zeilen, Texte usw. enthalten sind, um den Schnitt nicht zu beeinträchtigen.

Importieren von Dateien in die Laserschneider-Steuerungssoftware

Kopieren Sie die exportierte Designdatei auf den Computer, der mit der Laserschneidmaschine verbunden ist, normalerweise über einen USB-Stick. Öffnen Sie die unterstützende Steuerungssoftware für das Laserschneiden, wählen Sie die Importdatei aus, suchen Sie die Entwurfsdatei und öffnen Sie sie.

Überprüfung der Größe und Platzierung des Musters

Nach den oben genannten Schritten wählen Sie das Muster aus und stellen das Schneiden oder Gravieren ein. Überprüfen Sie die Parameter, einschließlich Farbe, Leistung, Geschwindigkeit usw.

V. Schritt 3: Konfigurieren der Lasereinstellungen

Auswahl der geeigneten Materialart und -stärke

Für unterschiedliche Materialien wie Metall, Holz und Kunststoff müssen unterschiedliche Schneidparameter eingestellt werden. Darüber hinaus hat auch die Dicke der Materialien einen Einfluss auf die Parameter für Leistung und Geschwindigkeit.

Einstellen der Laserparameter

Die Einstellungen sollten die Leistung, die Geschwindigkeit, die Frequenz und den Fokusabstand berücksichtigen. Je größer die Leistung ist, desto stärker ist die Schneidleistung.

Die Effizienz des Schneidens steigt mit der Schnittgeschwindigkeit. Allerdings kann das Schneiden mit zu hoher Geschwindigkeit das Material nicht durchschneiden.

Je höher die Frequenz, desto glatter der Einschnitt, aber eine zu hohe Frequenz macht den Einschnitt flacher; je niedriger die Frequenz, desto tiefer ist der Einschnitt.

Der Fokusdurchmesser wirkt sich auf die Spaltbreite aus, und die geeignete Brennweite muss entsprechend den verschiedenen Materialstärken eingestellt werden.

Probeschneiden von Ausschussmaterial

Vor dem formellen Schneiden müssen Sie einen Probeschnitt auf dem Restmaterial durchführen, um die Schnittwirkung zu überprüfen.

Einstellen der Einstellungen für optimale Schnittqualität

Wenn Sie die am besten geeignete Kombination von Schneidparametern gefunden haben, können Sie diese als feste Daten für ein einfaches Rezept speichern, das Sie später direkt aufrufen können.

VI. Schritt 4: Laden und Befestigen des Materials

Auswahl von flachen, sauberen und richtig dimensionierten Blechen

Bei flachen Blechen ist darauf zu achten, dass der Laserkopf parallel zur Oberfläche des Metalls liegt, um die Schnitttiefe und -qualität zu gewährleisten. Eine saubere, um die Qualität zu erhalten und den Laserkopf zu schützen.

Die Größe der Bleche sollte zur Werkbank passen, um Unannehmlichkeiten zu vermeiden.

Verwendung von Gewichten, Klammern oder Vorrichtungen zur Sicherung des Werkstücks

Um zu verhindern, dass sich das Werkstück beim Schneiden bewegt, müssen geeignete Maßnahmen ergriffen werden. Zur Anpassung an leichtere Werkstücke können Gewichte verwendet werden.

Zwingen und Lehren sind professionellere Befestigungsmittel, die eine gleichmäßige Befestigungskraft erzeugen können, ohne das Werkstück zu beschädigen.

Sicherstellen, dass das Material rechtwinklig ist und sich nicht verzieht

Vor dem Schneiden muss sichergestellt werden, dass die Kanten des Werkstücks rechtwinklig sind, so dass sie parallel und senkrecht zur Koordinatenachse der Schneidemaschine verlaufen, um die Genauigkeit der Schneidebahn zu gewährleisten.

Gleichzeitig müssen bei gebogenen Metallen mehr Befestigungspunkte gesetzt werden, um die gleiche Schnitttiefe zu gewährleisten.

VII. Schritt 5: Ausführen des Schneidprogramms

Zurücktreten hinter den Laserschild oder Schließen der Tür

Vor dem Schneiden sollte eine Endkontrolle durchgeführt werden. Dann sollten die Bediener hinter die Laserabschirmung zurücktreten oder die Tür schließen, da starkes Licht und schädlicher Rauch, die beim Schneiden entstehen, den Bedienern schaden können.

Starten des Programms und Überwachung der ersten Schnitte

Nachdem alle Vorbereitungen getroffen wurden, kann mit dem Schneiden begonnen werden. Die ersten Schnitte sollten jedoch sorgfältig geprüft werden, um abnormale Situationen zu überwachen, die Qualität sicherzustellen und die Parameter anzupassen.

Pausieren oder Anhalten der Maschine bei Problemen

Wenn während des Schneidevorgangs irgendwelche Anomalien beobachtet werden, wie z. B. unvollständiger Schnitt, brennendes Material oder ungewöhnliche Geräusche von der Maschine, sollte der Schneidevorgang sofort unterbrochen oder gestoppt werden, um eine Verschlimmerung des Problems zu verhindern.

VIII. Schritt 6: Entladen der Teile und Aufräumen

Vorsichtiges Entfernen der Teile vom Blech

Lassen Sie die geschnittenen Teile und Reste abkühlen, um Verbrühungen zu vermeiden. Nehmen Sie die Bleche nach dem Abkühlen vorsichtig von der Werkbank. Denken Sie an die hohe Temperatur und die scharfen Kanten des Werkstücks.

Reinigung des Schneidbetts von Ablagerungen

Beim Schneiden fällt eine große Menge an Abfall und Staub an. Wenn er nicht rechtzeitig gereinigt wird, beeinträchtigt er nicht nur die spätere Schneidleistung, sondern beschädigt auch die Maschine. Es können Werkzeuge wie Bürsten und Staubsauger verwendet werden.

Ordnungsgemäße Entsorgung von Altmaterial

Abfälle sollten sorgfältig und korrekt behandelt und einem Recycling- oder Entsorgungszentrum zugeführt werden, um die Umwelt zu schützen und Verantwortung für die Gesellschaft zu übernehmen.

IX. Schlussfolgerung

Die Kenntnis der Laserschneidverfahren spielt eine entscheidende Rolle beim maschinellen Lernen. Laserschneidmaschinen versprechen eine prosperierende Zukunft in der Fertigung.

Unser Unternehmen blickt auf 4 Jahrzehnte Forschung und Entwicklung für Laserschneidmaschinen zurück. Wenn Sie an unseren Produkten interessiert sind. Bitte klicken Sie hier. Wenn Sie irgendwelche Probleme haben, sind Sie Willkommen bei uns.

X. Häufig gestellte Fragen (FAQs)

Welche Materialien können mit einer Laserschneidmaschine geschnitten werden?

Laserschneidmaschinen können verschiedene Materialien schneiden, darunter Holz, alle Arten von Metall, Papier oder Pappe, Kunststoff und Glas. Nichtmetallische Materialien wie Gummi, Leder und Acryl können ebenfalls mit CO2-Laserschneidmaschinen geschnitten werden.

Welche Materialstärke kann ein Laserschneider verarbeiten?

Die Dicke, die ein Laserschneider verarbeiten kann, hängt von verschiedenen Faktoren ab. Im Allgemeinen werden Maschinen mit geringer Leistung (weniger als 1 kW) hauptsächlich zum Schneiden dünnerer Materialien wie Papier, dünnem Kunststoff und Blech verwendet. Maschinen mit großer Leistung (über 4 kW) können dickere Materialien, einschließlich dicker Metallplatten, bearbeiten.

Welche Sicherheitsvorkehrungen sind beim Betrieb eines Laserschneiders zu treffen?

Vor der Arbeit sollten Sie die Anweisungen lesen, eine Schutzbrille tragen, sich vergewissern, dass es sich nicht um einen einmaligen Vorgang handelt, die Beschaffenheit des Werkstücks verstehen, den Arbeitsbereich sauber halten, Belüftungs- und Filtersysteme einsetzen, sich vor brennbarem Material in Acht nehmen und eine geeignete persönliche Schutzausrüstung tragen.