I.はじめに

必要不可欠な機材として プレスブレーキ 金属板加工において極めて重要な役割を果たしています。主に金属板の精密な曲げ加工と成形を実現するために設計されています。

自動車製造、航空宇宙、電気器具製造など、さまざまな精密機械産業で広く使用されており、製品の精度と生産効率を確保することができます。

しかし、プレスブレーキが上がらないという問題が常にあり、多くの板金企業を悩ませている。

この問題は、生産の停滞や納期の遅れを引き起こすだけでなく、ワークピースの品質に直接影響し、不必要な修理費用や生産ロスを増加させる可能性がある。

私たちの文章は、この厄介な問題に対する包括的な解決ガイドを提供することを目的としている。

プレスブレーキが上がらない様々な原因を掘り下げ、設備のメンテナンスから運用規定、故障のトラブルシューティングまで、豊富な板金知識を組み合わせて、この問題を解決し、安定した効率的な運用と、全体的なスムーズで効果的な手順を実現する方法についてお話します。

II.プレスブレーキを理解する

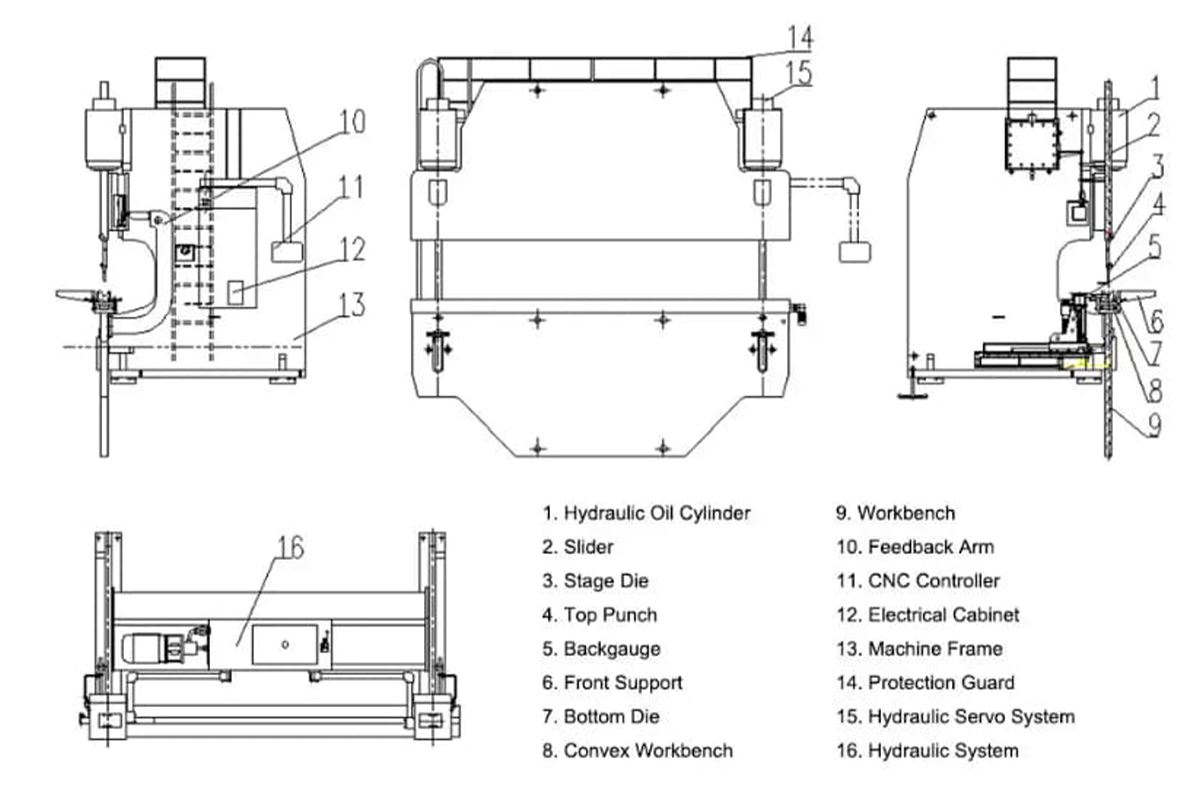

プレスブレーキの基本構成部品

プレスブレーキは主に、本体フレーム、油圧システム、電気制御システム、バックゲージ装置、金型(上パンチ、下ダイ)、ワークテーブルなどの基本部品で構成されています。

本体フレームは装置の基本的な構造であり、油圧システムは曲げによって要求される圧力を担当し、電気制御システムは装置操作の精密および自動化の程度を保障できる。

バックゲージはシートの位置決めのために設計され、ツーリングは加工物の形状とサイズを決定し、作業台は加工するシートを支え固定するために設計されている。

金属加工におけるプレスブレーキの機能

金属加工において、プレスブレーキは重要な役割を果たし、強い油圧によって補助され、上型と下型の間の角度と距離を調整することにより、平らな金属板を必要な2Dまたは3D形状に正確に曲げることができ、部品の高効率成形加工を実現します。

この工程は、ボックス、シェル、ブラケットなど、さまざまなシートメタルの製造に決定的な意味を持つ。

プレスブレーキメンテナンスの意義

プレスブレーキの安定性と寿命は、主に日々のメンテナンスによって決まります。

定期的な潤滑、清掃、点検、研磨部品の交換などの作業は、経年劣化、研磨性、ブロッキングなどによる故障の発生を効果的に回避することができる。

その上、メンテナンスの良い習慣は、プレスブレーキの精度を確保し、生産ミスを減らし、生産品質を向上させ、設備の寿命を延ばし、ダウンタイムとメンテナンスコストを削減することができ、企業の一貫した高効率生産に有益である。

III.プレスブレーキ作業における一般的な問題

プレスブレーキによくある問題の概要

多くの問題は プレスブレーキ操作油圧システムの圧力不足による精度誤差、工具の摩耗や不適切な取り付け、動作の不調和、電気制御システムの誤動作によるバックゲージの不正確な位置など。

この文章では主に、よくある状況のひとつである「プレスブレーキが上がらない」に焦点を当てている。

プレスブレーキが上がらない場合、装置の内部ステップにある重要な手順のいずれかが原因となっている可能性があります。

この問題は、板金加工プロセス全体の停止につながり、生産効率と生産品質に深刻な影響を及ぼす。

初期診断問題を評価するステップ

プレスブレーキが上がらないという初期診断を進めることが最も重要です。オペレーターは以下の手順でトラブルシューティングを行ってください:

油圧システムのオイルレベルが正常かどうか、オイルが漏れていないか、オイルが詰まっていないかをチェックする。

電気制御システムの電力供給と信号伝送がスムーズかどうかを確認する。関連するボタン、スイッチ、接点の動作状況を確認する。

装置に異常なノイズや振動がないか観察し、機械部品が損傷していたり、動かなくなっていないかテストしてください。

機械的な問題と電気的な問題

プレスブレーキが上がらない」原因は、機械的な問題と電気的な問題の2つに大別できる。

機械的な問題とは、油圧シリンダー、ピストン、コネクティングロッド、ベアリングなどの部品の摩耗、破れ、詰まりや、油圧系統のシール不良や油路の詰まりなどである。

電気的な問題は、コントローラー、モーター、リレー、センサーなどの電気部品の故障や、電源ラインの接触不良、短絡、開回路などに起因する。

安全上のご注意

プレスブレーキのトラブルシューティング手順では、安全の確保が他の作業よりも優先されます。オペレーターは、関連する作業規則を守らなければなりません。

例えば、停電状態での電気チェックの方法、指の代わりにムーブメント部品に直接触れる専用工具の使い方、他の人が間違った操作をしないように修理前に警告信号をセットする方法などである。

安全規則を守ることだけが、問題を効率的に解決し、オペレーターと機器の安全を確保することができる。

IV.機械的な原因と解決策

油圧システムの故障

- 作動油の漏れ:作動油の漏れは、シールの摩耗や損傷が原因である可能性がある。シールを定期的に点検・交換し、作動油を清浄に保つことが重要である。漏れを発見した場合は直ちに修理し、作動油が正しく添加されていることを確認する。

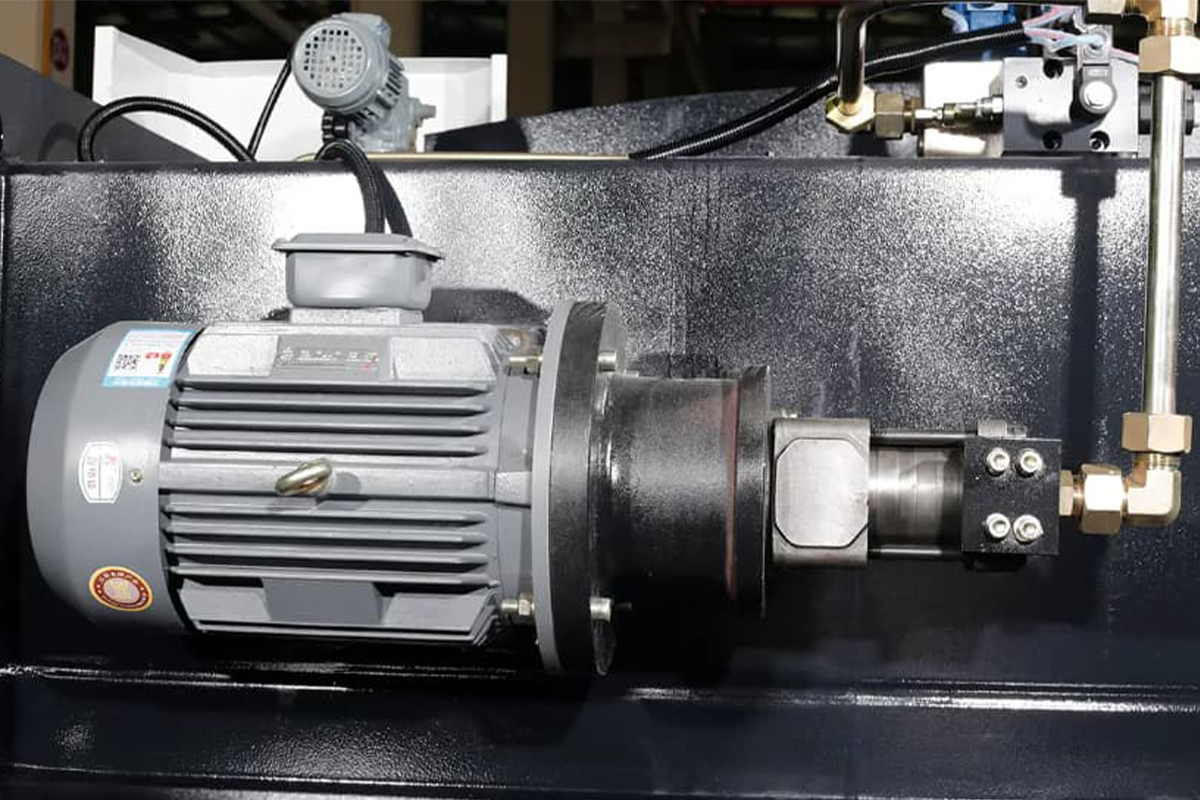

- 油圧ポンプ:油圧ポンプは油圧システムの心臓部である。ポンプの摩耗や圧力不足が故障の原因となる。定期的に油圧ポンプの状態を点検し、必要に応じて部品を交換し、圧力が正常範囲内にあることを確認する。

- 油圧ラインの詰まり:油圧ラインの詰まりは作動油の流れに影響を及ぼし、機械の性能を低下させる。油圧ラインを定期的に清掃し、メンテナンスすることで、作動油がスムーズに流れるようになる。

機械的故障

- 曲がりロッド問題: プレスブレーキ曲げ ロッドには大きな圧力と応力がかかる。ロッドの摩耗や損傷は、おそらく不正確な曲げにつながる。定期的に プレスブレーキ曲げ ロッドが良好な状態であることを確認し、必要に応じて交換する。

- ラムとガイドレールの故障:ラムとガイドレールはプレスブレーキの重要な部品で、材料を安定させる役割を担っています。損傷や不適切な潤滑は、ラムのブロッキングやレールのオフセットにつながる可能性があります。定期的に注油し、ラムとガイドレールの状態をチェックすることが、問題を予防する鍵です。

- 電気部品の故障:機械的な故障は、おそらくモーター、センサー、コントローラーなどの電気部品に関連している。電気系統の接続と状態を定期的にチェックし、すべての動作が正常であることを確認する。

定期メンテナンスのヒント

- 定期的な点検:機械システム、機械部品、電気システムを含め、定期的な機械点検計画を立てる。問題を早期に発見し、即座に修理することで、大規模な故障を避けることができる。

- 清掃と注油:機械を清潔に保ち、摩擦や摩耗を避けるために油圧システムと機械部品に定期的に注油する。

- オペレーターのトレーニング:オペレーターが適切なトレーニングを受け、機械の正常な動きと起こりうる故障の状況を知り、適切な対処法をとるようにする。

V.電気的な原因と解決策

電気部品の故障

- ケーブルと配線の問題:ケーブルの断線、接続不良、損傷により、電気的な誤動作が発生している可能性があります。ケーブルとワイヤーの完全性をチェックし、摩耗や損傷がなく安全に接続されていることを確認する。

- 電気部品の老朽化:長時間の使用や摩擦により、リレー、スイッチ、ケーブルプラグなどの電気部品が老朽化することがあります。電気部品の状態を確認し、必要に応じて老朽化したものを交換してください。

- 電源の問題:電圧の不安定や電流負荷の過負荷などの電源の問題は、電気的な故障につながります。すべての機器が安定した電源に接続できることを確認し、必要に応じて電源保護装置を使用してください。

電気的問題のトラブルシューティング

シャットダウンして安全を確保する:電気的な問題をメンテナンスする前に、オペレーターの安全を確保するために電源を遮断しなければならない。

予備判断:故障現象(機器の未起動、異常動作、アラーム表示)により、故障の可能性が高い箇所を予備的に判断する。

詳細チェック:故障の可能性が高い箇所を詳細にチェックする。コネクタが緩んでいないか、ケーブルが損傷していないか、スイッチ、リレー、コンタクタなどの部品に異常はないかなどをチェックする。

テストと検証:テストツールを使用して、疑わしいコンポーネントを単独または組み合わせてテストし、故障の原因を確認する。

修理と交換:故障箇所を発見したら、損傷した電気部品を適時に修理または交換し、システムの正常な動作を回復する。

予防的電気メンテナンス

- 定期的なチェック:ケーブル、プラグ、リレー、スイッチなど、電気部品の状態をチェックする計画を立てる。

- 清掃とメンテナンス:電気部品を清潔に保ち、ゴミやほこりの堆積を避ける。ケーブル、プラグ、リレー接点を清掃する。

- 電気トレーニング:オペレーターに基本的な電気トレーニングを提供し、一般的な電気問題を認識させ、適切なアプローチを採用させる。

VI.ソフトウェアと制御システムのエラー

ソフトウェア関連の問題の特定

- 操作インターフェイスの異常:もし プレスブレーキ操作 インターフェイスが異常または誤った情報を表示する場合、これは明らかにソフトウェアに問題がある現象かもしれません。

- 制御システムの反応:装置の始動や停止時に、制御システムが反応しない、または反応が遅い場合は、ソフトウェアの不具合が原因である可能性があります。

- 出力が不安定:制御システムやソフトウェアに起因すると思われる、曲げ角度やサイズが不安定になるなどの異常出力。

制御システムのリセットと更新

- システムをリセットする:制御システムをリセットする。これで即座に問題が解決することもある。

- ソフトウェアのアップデート:アップグレード可能なソフトウェアがあるかどうかを確認する。メーカーは通常、修正版や改良版のソフトウェアをリリースしています。既知の問題は、アップグレードすることで解決できます。

- デフォルト設定に戻す:ソフトウェアの問題が解決できない場合、制御システムを工場出荷時のデフォルト設定に戻し、リセットすることができます。

ソフトウェアの問題で専門家に助けを求めるべき時

- 上記の手順を試しても問題が解決しない場合は、メーカーまたは専門家のサポートが必要な場合があります。

- 安全上の問題:ソフトウェアの問題がオペレーターの安全を脅かしたり、装置を壊したりする場合は、その装置を使用すべきではなく、支援が必要である。

- 認可されたメンテナンス要員:関連する技能や知識が不足している場合、認可されたメンテナンス要員や製造技術サポートチームにソフトウェアや制御システムの問題を処理させる方がよい。

VII.高度なトラブルシューティング技術

診断ツールの使用

ハードウェア診断ツール:ポータブル・オシロスコープ、デジタル・マルチメーター、赤外線サーモグラフィなどのツールを使って、電圧、電流、周波数などの電気的パラメーターを測定し、回路の動作状態をチェックすることができる。一方、赤外線サーモグラフィは機器の発熱を映し出し、過熱や放熱不良の発見に役立ちます。

ソフトウェア診断システム:多くの最新プレスブレーキと板金設備は内部故障診断ソフトウェアを装備し、システム状態を監視し、偽コードを記録することができる。オペレータは、偽コードと警告情報を読み取り、設備マニュアルを組み合わせて予備分析を行うことで、潜在的な故障箇所を迅速に特定することができます。

インターネットと通信の診断ツール:デジタル制御システムを採用する設備は、専門のインターネット診断ツールを使用して、通信リンクの安定性をチェックし、コントローラ、センサー、運転手のデータの変換が異常であることを確認します。

遠隔診断サービス:一部のハイテク設備は遠隔診断機能を提供し、製造技術チームメイトが直接インターネットを通じて設備制御システムに接続し、設備の状態、ログファイル、リアルタイムデータを遠隔でチェックし、迅速かつ正確な質問位置決めを実現する。

コンサルティング・テクニカル・サポート

- 複雑な質問:質問が非常に複雑で、あなたの技術領域を超えている場合は、製造技術サポートやプロのメンテナンス担当者に相談する方がよい。

- 保証期間内:機器がまだ保証期間内であれば、製造元にサポートを依頼し、問題が保証期間内で解決できることを確認するのがよい。

- 安全に関する質問:電気的な問題や機械的な問題など、装置の安全に関する質問であれば、危険な状態につながる可能性があります。直ちに装置を停止し、専門家に助けを求めてください。

- 専門家のアドバイス:これらの方法を試しても問題が解決しない場合は、専門家のサポートに相談し、アドバイスと解決策を求める。

結論結論

プレスブレーキと板金設備のトラブルシューティングと性能の最適化について、油圧システム、機械設備、電気システム、ソフトウェア制御の一般的な問題の分析と解決策に重点を置いて深く語ります。

機器の良好なコンディションとオペレーターの高度な技術力を維持することで、ダウンタイムを大幅に短縮し、修理費を削減し、安定性と競争力を向上させることができます。

そのため、メンテナンスとトレーニングに投資することが、プレスブレーキとシートメタル設備の運転を成功させる鍵になります。

ようこそ ADH工作機械公式サイトを見る 情報検索と機械購入のために。