I.はじめに

定義

プレスブレーキ は金属加工に不可欠なツールで、金属板を必要な形状に曲げるために使用される。

パンチとダイの間にワークをクランプし、決められた曲げを形成する。

プレスブレーキは最も古い機械的金属変形プロセスのひとつで、その歴史は19世紀の手作業にさかのぼる。

1930年代には油圧駆動のプレスブレーキが登場し、生産効率が大幅に向上した。

プレスブレーキには様々な種類があり、それぞれに使用シーンがあるため、製造現場には欠かせない設備となっています。

種類

機械式プレスブレーキ: 軽量スケールシート材に最適

利点がある: メカニカルプレスブレーキは、その速度とシンプルなレイアウトを後押しします。その高速動作は、特定の高速アプリケーションに有益です。

デメリット 機械が発揮する力の調整が容易ではないため、万能ではない。部品が摩耗するため、定期的なメンテナンスが必要。

油圧プレスブレーキ中重量スケールのシート材に適しています。

メリット油圧システムは、制御可能で安定した性能を提供します。 曲げ力.より複雑な作業を処理するために広く使用されている。より安定し、作動時の音も静かで、寿命も長い。

デメリット作動速度は機械式より少し遅い。作動油の漏れも大きな問題で、定期的なメンテナンスとチェックが必要です。

電動プレスブレーキ: 小規模シート材に最適

メリットより速い応答時間を提供し、より多くのエネルギーを節約し、一貫した曲げ力を維持します。のムーブメントコンポーネントは 電動プレスブレーキ も小さいので、メンテナンスの需要を減らすことができる。

デメリット電動プレスブレーキは、油圧式に比べ、初期投資コストが高い。極端にトン数の高い用途では、強度が不足する場合がある。

CNCプレスブレーキ大型で複雑な形状のシート材加工に適しています。

メリット高精度、簡単な操作、高い生産効率、強力な適応性、省力化、便利なメンテナンス。

デメリット初期投資コストが高いこと、オペレーターにトレーニングが必要なこと、システム機能不全のリスク、テクノロジーへの過度の依存。

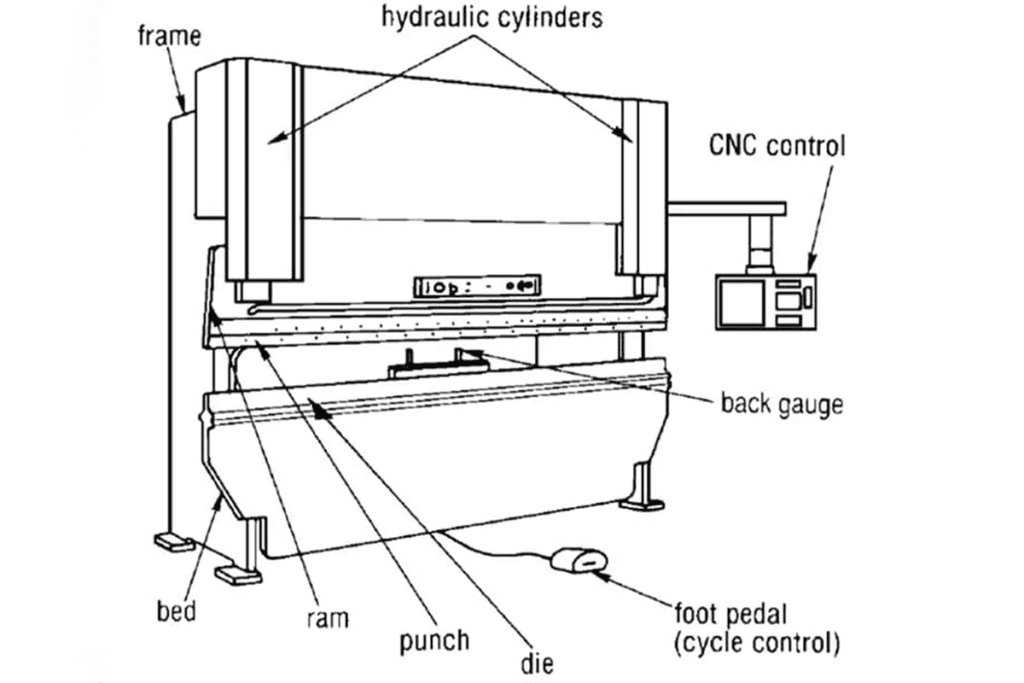

II.プレスブレーキの構成部品と機能

プレスブレーキは多くの部品で構成され、それらが一体となって金属板を曲げ、成形します。

主な構成部品は、フレーム、ベッド、ラム、ダイ、バックゲージ、コントローラーなど。

フレームはプレスブレーキの主要構造で、左右の垂直プレート(またはサイドシェルフ)、ワークテーブル(またはベッド)、垂直移動ラムによって溶接され、他の部品を支えるために使用される。

ベッドは、曲げ加工に使用する金属板を敷くための滑らかな面である。

ラムはプレスブレーキの可動部であり、鋼板で構成され、左右のオイルシリンダー(通常Y1、Y2と呼ばれる)に油圧ピストンロッドで接続されている。金属板に圧力をかけて曲げます。

金型はプレスブレーキの固定部品で、金属板の曲げ面を提供する。

バックゲージは、金属板を正確に位置決めして曲げるのに有効な装置である。

CNCプレスブレーキのバックゲージは、モーター駆動のボックスまたはチェーン駆動のゲージングシステムを利用し、2つのボールまたはリードスクリューの同期運動を出力することで、測定ロッドを必要な正確な位置に出し入れします。

バックゲージの位置は、各フランジの長さを測定するために重要であり、したがって、CNCコントローラによって制御される。

これは、ゲージロッド自体の「フィンガー」とも呼ばれる、それ自体の位置と取り付け材料の停止を制御する。

コントローラーは、プレスブレーキの制御と操作に使用されます。

上方に曲げられる材料は「フランジ」と呼ばれ、通常、プレスブレーキの後部に設置されたバックゲージで測定・制御されます。

トルク、スイングアーム、スフェリカル・ベアリングのような機械的同期システムを備えたシステムもある。

シンプルな構造、適切な機械的堅牢性、信頼性の高い性能、高精度の精度を備えています。

金属板は運転中、プレスブレーキのベース上に置かれる。

また、金属板を正確に曲げるためにバックゲージを利用する。

その後、ラムが下方に移動し、金属板に圧力をかけ、金属板を金型に寝かせる。

コントローラーは、ラムが発生させる力を調整するために使用される。 曲げ加工.

III.プレスブレーキの仕組み

動作原理

プレスブレーキの側面は、通常2本のC型フレーム(サイドフレームとも呼ばれる)で構成され、下部の作業台と上部の可動ビームに接続されています。

下側のツールまたはダイは作業台に設置され、上側のツールまたはパンチは上側のビームに設置される。

パンチの移動深さは正確に制御でき、曲げ角度も制御できる。

プレスブレーキは手動で操作できるほか、複雑な曲げ加工を行うためにCNCコントローラーを装備することもできる。

プレスブレーキ金属成形 ヒント

プレスの難しさ ブレーキ成形 は、成形する材料等級に関係する。

素材が硬ければ硬いほど、スプリングバックは大きくなる。

より柔らかい材料を使えば、スプリングバックは小さくなります。なぜなら、より柔らかい材料は、金型に押し込まれる角度にフィットしやすいからです。

クラックやスプレッディングもシャープな曲げには重要だ。

底打ち(あるいは 底曲げ)はより割れやすくなる。

について 製錬工程 は正確な曲げを提供できる。

について プレスブレーキ成形 スプリングバックを補正するのは、底屈ではなく、道具の適切な使い方である。

IV.操作と安全手順

プレスブレーキの使い方

- 設備の点検:機械を始動する前に、プレスブレーキが正常な状態かどうか確認してください。すべての部品が正常に作動し、損傷や異常がないことを確認してください。機械を操作する前に、作業者が保護メガネ、手袋、靴などの適切な安全装置を着用していることを確認してください。

- 適切な金型を選ぶ:適切な上型と下型を選び、曲げの必要性に応じて取り付ける。

- パラメーターの設定:金属シートの材質、厚さ、必要な曲げ角度に基づいて、圧力や速度などの機械のパラメーターを設定します。

- 金属板を置く:金属板を作業台に置き、バックゲージなどの位置決め道具を使って、金属板が正しく均等に曲がるようにする。

- 機械の始動:始動ボタンを押し、上パンチを下降させ、曲げ作業を開始する。

- 監視:金属板が均等かつ正確に曲げられていることを確認するため、曲げ加工中は常に監視を続ける。手や体の一部を作業エリアから遠ざけてください。

- 作業の完了:曲げ加工が終了したら、機械を停止し、曲げられた金属板を取り出す。曲げ角度と精度をチェックし、生産ニーズに合っていることを確認する。

- 機械を閉じる:作業が終了したら、プレスブレーキを閉じ、電源を切ります。作業エリアを清掃し、すべての工具と材料が元の場所に戻されていることを確認します。

安全に関するヒント

- プレスブレーキを操作する前に、作業員が訓練を受け、操作手順に精通していることを確認してください。

- マシンを操作する際は、手袋やゴーグルなどの個人用保護具を着用してください。

- 機械を操作する際は、上型と下型の間や作業台の中に手や体の一部を入れないでください。

- 作業エリアが清潔で、整理整頓され、障害物がないことを確認する。

- 機械に挟まれないように、ゆったりした服やアクセサリーを身につけないこと。

- 定期的に点検・整備を行い、マシンが常に良好な状態にあることを確認する。

- 機械が作動しているときは、調整やメンテナンスを行わないでください。

V. プレスブレーキ曲げ テクニック

エアベンディング

ワークが接触するのは、パンチの先端とダイのエッジだけです。パンチは、選択したダイの上端をわずかに超えます。

V字型のダイスに関しては、V字型のダイスの上部は通過するが、下部までは通過しない。

V字型ダイスの開口部形状が曲げラジウムを決定する。

メリット金属板が金型に不完全に接触しているため、必要な金型力はわずかである。また、同じ金型を使用することで、複数の曲げ角度を実現することができ、高い柔軟性が特徴です。

デメリット 曲げ結果が材料の弾性に関係するため、必要な正確な曲げ角度を達成するためには、特別な調整が必要になる場合があります。

ボトム曲げ

ダイの角度は、予想されるワークの角度に合わせる必要があります。エア曲げとは異なり、ワークピースはパンチを通してダイの上底に当たる。

利点がある: 曲げ角度が金型と正確に一致するため、正確な曲げ角度を達成できる。

デメリット底曲げは、より大きな金型圧力を必要とする。シート材料が金型に完全に接触しているため、シート材料の表面が損傷する可能性があります。

コイニング

コイニングでは、ダイとパンチの間に金属板を挟んでプレスする。適切な圧力をかけることで、パンチの先端がワークピースを貫通します。

利点がある: coningは非常に正確な曲げ角度を得ることができます。金属板は曲げられた後もその形状を保つことができます。

デメリット金型に大きな力が必要なため、この方法ではシートと金型が摩耗する可能性がある。

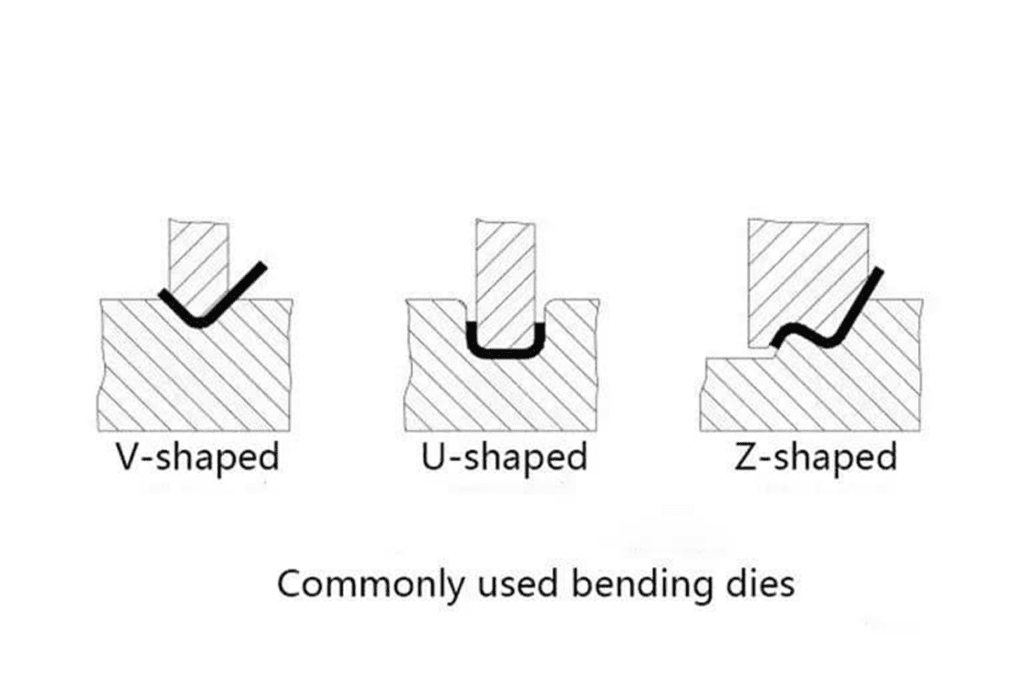

VI. プレスブレーキ金型

オペレータは、パンチとダイを選択する際に、工具の許容量を確認する必要があります。オペレーターは、プレスブレーキの金型が製造仕様に合っているか、調整する責任があります。オプションの一般的な金型タイプには以下のものがあります:

V字型ダイ:V字型の曲げ加工に使用。

シーミング・ダイ:チューブやシートのシーム・ダイを作るのに使用される。

ロッカー式ダイ:左右、上下の動きでワークを曲げる。

マルチ・ベンド・ダイ:複数の形状と複数のベンドを作ることができる。

グースネックダイ:エッジや凹凸のあるワーク表面(フランジと呼ばれる)のクリーニングに適している。

鋭角ダイス:直角、鋭角、鈍角を作るのに使う。

オフセット・ダイ:Z字型の角度を作るのに使う。

カーリングダイ:シートの端を巻いたり、カールさせたりするのに使用する。

VII.よくある質問

1.プレスブレーキの主な目的は何ですか?

プレスブレーキの主な目的は、圧力をかけて金属板をさまざまな形状に曲げることです。

パンチがラムを介して金属を押すと、プレスブレーキは上型と下型を使って金属板を曲げます。

これによりプレスブレーキは、金属加工におけるさまざまな曲げ角度、ラジアル、形状を正確に実現することができる。

2.CNCプレスブレーキは従来のプレスブレーキとどう違うのですか?

CNCプレスブレーキと従来のプレスブレーキの主な違いは、従来のものが手作業を必要とするのに対し、CNCプレスブレーキはコンピュータプログラムによって操作されるCNC工作機械である点にある。

CNCプレスブレーキは、より高い精度と生産効率を備えており、複雑な曲げ作業を自動的に終了することができ、繰り返しプログラムを復元して使用することができます。

その上、CNCプレスブレーキはインターネット接続を通じて遠隔監視・制御が可能で、生産効率と柔軟性が向上する。

3.プレスブレーキの性能を最適に保つためのメンテナンスは?

周囲を見渡し、すべての箇所をチェックして問題がないかを確認する。

油圧回路の点検:作動油のレベル、油温、油の清浄度、油の粘度を点検する。

機械系統の点検:ボルトの緩み、ベアリングの磨耗、ブッシングの磨耗、ピンの磨耗、キー溝の磨耗、ギアの磨耗、スプラインの磨耗、シャフトの磨耗、カップリングの磨耗、ベルトの磨耗、プーリーの磨耗、チェーンの磨耗、スプロケットの磨耗がないか点検する。

電気系統の点検:接続の緩み、ワイヤーやケーブ ルの損傷、スイッチやリレーの損傷、ヒューズやサー キットブレーカーの損傷、変圧器や接触器の損傷が ないか点検する。

工具のチェック:ポンチとダイが摩耗していないかチェックする。

結論結論

プレスブレーキは、現代の金属加工に欠かせない重要な設備です。

企業にとってさまざまな金属部品を効率的に加工できるだけでなく、製品の精度と品質を保証することもできる。

したがって、金属加工の効率を向上させるためには、操作とメンテナンスを完全に理解することが不可欠である。

企業や従業員全員がそれを認識してこそ、金属加工の高い効率性と品質を確保することができる。

プレスブレーキについてお知りになりたい方、企業様には ADH工作機械 は欠かせない助っ人だ。

金属加工を専門とし、プレスブレーキ製造において40年以上の経験を持つ。

製品に関する詳細については、直接お問い合わせください。 ウェブサイトを見る.

今すぐ行動会社を深く知り、金属製造のキャリアのために、より多くのスキルと専門知識を身につけましょう。