I.はじめに

プレスブレーキの曲げ加工は、金属成形業界で最も重要な加工技術です。

パンチとダイの間の圧力は、金属板を正確に曲げたり変形させたりすることができる。

このため、製品は製造業に広く応用されている。

手作業による曲げと比較した場合、 プレスブレーキ曲げ 高効率、低コストなどの特徴を持ち、金属製造企業において極めて重要な役割を果たしている。

プレスブレーキ ベンディングの特徴は3つの方法だ、 空気曲げ底曲げ、コイニング。

エア曲げは、曲げ角度がプレス深さによって決まるというテコの原理を利用したもので、小・中パッチ製品に適している。

リバウンド現象は底値で起こる 曲げ加工.

そして、コイニングは金属を金型の形状に完全に適合させることができる。

これらの曲げ加工法の中で、コイニングは最もポピュラーな加工法である。

金属は、高いトン数によってパンチとダイに正確にフィットする角度に曲げることができます。そのため、期待通りの曲げ加工結果が得られます。

II.曲げの3大タイプ

曲げ技術は何百年もの間、金属加工において発展してきました。技術の進歩に伴い、オプションとして多くの曲げ方法があります。これらの曲げ加工方法はそれぞれ異なりますが、ここでは3つの主な曲げ加工方法をご紹介します:

エアベンディング

エア曲げは、金属と工具の接触面積を最小限に抑えるための曲げ方法である。

曲げ角度は、パンチがダイの中に下降する深さによって決まる。

テコの原理を利用し、コイニングに比べて小さな押し出し力を利用するため、90度の曲げを達成するのに必要なロッド力はわずかである。

金属と工具が接触するのは、パンチの先端とダイの両側面の3点だけである。

この方法は、小規模から中規模の大量生産に適している。そしてここに 主な特徴 空気が曲がる:

コンタクトはほとんどないエア曲げ加工では、金型と金属の接触面積が小さいため、金属表面の損傷や摩耗を抑えることができます。

パンチ降下曲げ角度は、パンチがダイに入る深さによって決まるため、角度の調整が容易です。

相対的に低いトン数コイニングに比べ、エアーベンディングは必要なトン数が非常に少ないため、パンチとダイの寿命を延ばすことができます。

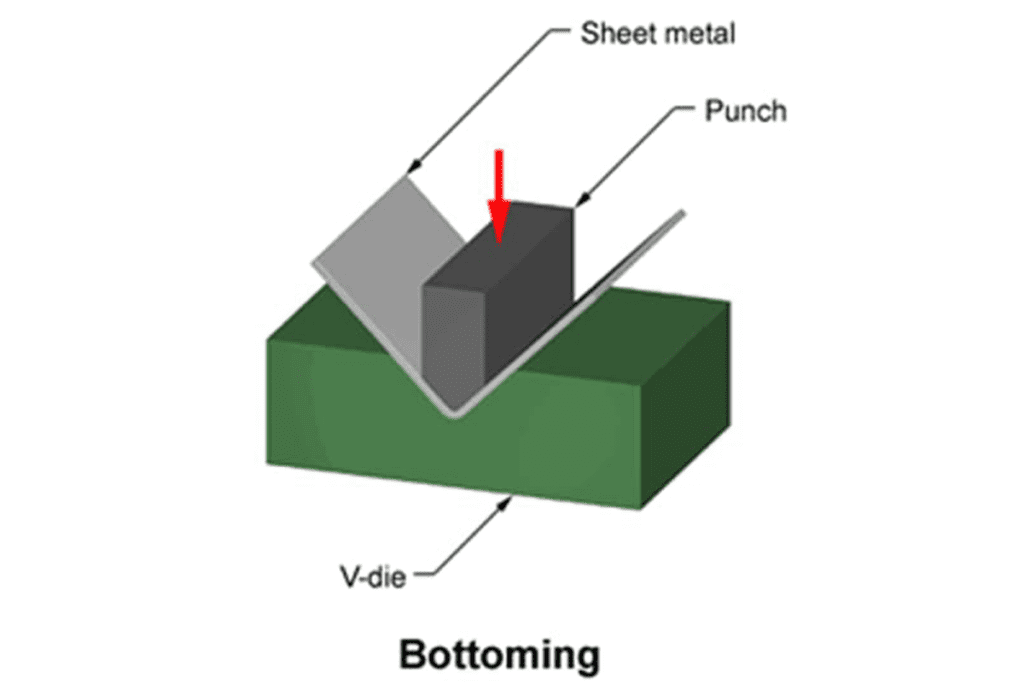

ボトム曲げ

下曲げでは、金属板は金型にもっと接近して接触する。

しかし、コイニングとは異なり、底曲げでは金属板は金型の形状とまったく同じにはならない。

この方法は、エアベンディングよりはトン数が必要だが、コイニングよりは少ない。つまり、ボトムベンディングは、エアベンディングとコイニングを組み合わせた中間的な方法なのである。以下はその例である。 主な特徴 底屈の:

角度が合わない金属材料は、下曲げでは金型と同じ角度には曲がらない。その代わり、ある程度は元の形状を保ちます。

トン数が少ない: 底曲げは、比較的低いトン数の力を必要とするため、設備の磨耗を減らし、メンテナンスコストを削減するのに有益である。

広い範囲底曲げは、様々な種類と厚さの金属材料に適しており、一般的な曲げ方法となっている。

コイニング

コイニングは、金属板をパンチとダイの形状に完全に一致させるために高いトン数を使用します。コイニングの主な利点は、完全に正確な曲げ角度を提供できることです。

しかし、それはより高いレベルを必要とする。 パワープレス ブレーキと精密な工具設計。

大きな力を必要とするため、金属が薄くなり、曲げ加工中に損傷する可能性がある。そしてここに 特性 コイニングの

高トン数: コイニングでは、金属材料がパンチとダイの形状に完全に一致するように、高いトン数が必要です。

高精度コイニングは通常、正確な曲げ角度を必要とする用途に適用される。

金属が薄くなるトン数が多いため、コイニングによって金属材料が薄くなる可能性がある。

曲げ加工方法を選択する際、エンジニアや技術者は、材料の種類、厚さ、必要な曲げ角度、製造コストなど、多くの要素を考慮する必要がある。

それぞれの方法には適用シーンがあり、適切な方法を選択することで、高品質の商品を確実に生産することができる。

III.コイニングへのディープ・ダイブ

歴史的背景

コイニング」という言葉は、古代の貨幣鋳造技術に遡る。

古くは、金属板を金型に入れ、高圧と精密な金型形状によってコインの形状にプレスすることができた。

この方法によって、各コインの形と大きさが非常に正確になる。

時が経つにつれ、この技術は他の金属製造業、特に金属板の曲げ加工にも使われるようになった。

プロセス

コイニングは板金加工プロセスであり、その核心は、高トンを使ってパンチとダイの形状にぴったり合う金属板を作ることである。

これは、金属板をダイの上に置き、パンチで大きな圧力をかけることで実現する。

この方法なら、曲げ加工中に金属が変形したり曲がったりすることはない。以下は コイニングの主な手順 プロセスだ:

材料の準備まず、適切な金属材料を選び、それを必要な形と大きさにカットする。

ダイセッティングポンチとダイは、幾何学的形状が曲げ角度に合うように厳密に設計する必要があります。プレスブレーキに工具をセットする。

金属の位置決め金属板は、曲げ加工中に動いたりずれたりしないようにプレスブレーキに置かれる。

高いトン数を発揮パンチは高トンで金属板をプレスし、ダイとパンチの形状にフィットさせる。この工程には高い精度と制御が必要です。

曲げ加工曲げ加工が終わると、金属板は必要な幾何学的形状を保ち、高精度の曲げ加工を実現します。

メリット

精密コイニングは高精度の曲げ加工法であり、正確で安定した曲げ加工が可能であるため、航空宇宙や医療機器の製造など、高い精度が要求される用途に非常に適している。

一貫性金属がポンチとダイの形状に正確に適合するため、コイニングは大量生産でもカスタム生産でも、一貫した曲げ加工が可能です。

幅広い適用性コイニングは、種類や板厚の異なるさまざまな金属材料に広く適用され、万能の曲げ加工法となっている。

IV.コイニングと他の曲げ加工の比較

エアベンディングとコイニングの比較

トン数差

エア曲げは通常、より少ないトン数で済む。金属とダイスの接触面積が小さいため、曲げ工程で必要な力は比較的小さい。

コイニングでは、金属がパンチとダイに完全に適合するように、高いトン数が必要とされる。つまり、コイニングには通常、より多くのトン数が必要なのです。

連絡先 違い

空気曲げでは、金属とダイスの接触面積は極めて限られており、数点しか接触しない。

コイニングでは、金型の形状に合わせて金属を完全に曲げられるようにするため、金属と金型の接触がより近くなる。

曲げ角度の決定

エア曲げの角度は、パンチがダイの中に下降する深さによって決まる。

コイニングは、パンチとダイの正確な角度に金属を完全にフィットさせるために、高いトン数の圧力を利用する。

ボトムベンディングとコイニング

トン数差

底曲げは、金属が金型の形状にぴったりと合わないため、通常、より少ないトン数で済む。

コイニングでは、金属がパンチとダイの形状に正確に適合するように、より大きなトン数が必要とされる。

材料適合性

下曲げでは、金属とダイスの接触はより近いが、はね返りがあるため、ダイスの形状に正確に適合するわけではない。

コイニングは、金属が金型形状に従って完全に曲げられることを保証し、より正確な結果を得ることができる。

結論として、コイニングに比べ、エアベンディングはトン数が少なく、接触回数も少ない。

底曲げはトン数が少なくてすむが、材料が曲げ角度にぴったり合わない。一方、コイニングは、より多くのトンを必要とし、高い一貫性と精密な曲げを生成することができます。

V.よくある質問

コイニングとエンボスの違いは何ですか?

コイニングとは金属の打ち抜き加工のことで、通常はコインやメダル、バッジなどを作るのに使われる。

コイニング工程では、金属シートはダイの間に置かれる。金型の複雑な設計のおかげで、非常に詳細な画像や文字を持つ金属製品を製造することができます。

コイニングでは通常、金属がダイスの隅々まで流れるようにするため、より高いトン数が必要とされる。

トン数が多いため、コイニングは金属の硬化につながる可能性がある。

エンボス加工とは、金属表面に凸状の模様や文字をつける技術で、金属シートの裏面に圧力をかけることで、模様や文字を表から浮き立たせることができます。エンボス加工は、コイニング加工のような高圧を必要としません。

金属以外の素材、例えば紙やプラスチックにも使用できる。以下は 主な相違点 その間にある:

プロセスオブジェクト

コイニングは金属材料を必要な形状に曲げる。

エンボス加工は、紙や有機素材の表面に、曲げの機能を持たせずに加工することを目的としている。

形状変化

コイニングは金属材料の曲げ加工と製作を実現する。

エンボス加工は、素材の形状全体を変えることなく、素材の表面にのみ施されます。

ツールコンタクト

コイニングの工程では、金属は金型に押し込まれる。

エンボス加工では、ツールは素材の表面にしか作用しない。

使用機材

コイニングはプレスブレーキを使って圧力をかける。

エンボス加工は、印刷機を使って裁断と加熱を行う。

形状の深さ

コイニングは三次元の変形を実現できる。

エンボス加工は素材の表面にのみ施され、素材の内部に深く入り込むことはない。

コイニングのデメリットは?

コイニングは高精度の曲げ加工法であるが、トン数が多い、材料が薄くなる危険性がある、コストが高い、生産速度が遅い、曲げ角度の汎用性が制限される、工具の磨耗が激しくなる、熟練工が必要になるなど、明らかな欠点がある。

コイニングが最も適切な選択であることを確実にするために、正しい曲げ方法を選択するには、プログラムの要件と制約を慎重に考慮する必要がある。

コイニングで正確な曲げを確保するには?

コイニングは、曲げ加工で金属板を金型に完全に接触させるために、高いトン数を利用する。

こうして、金属は金型形状に従って全く曲げることができる。

この方法によって、金属の大きさや曲げ回数に関係なく、各曲げ加工が非常に正確な曲げ角度を得ることができる。

コイニングでトン数が重要なのはなぜか?

トン数は、曲げ工程における金属と金型の接触度を決定するため、コイニングにおいて最も重要である。

高いトン数圧力により、金属をパンチとダイの形状に完全に一致させることができ、正確な曲げ結果を得ることができます。

トン数が足りないと、金属を金型形状通りに全く曲げることができず、曲げ結果が不正確になる。

VI.結論

金属曲げ技術が金属加工において非常に重要であることは間違いない。

さまざまな曲げ方法を知り、身につけることは、メーカーが作業効率を向上させるだけでなく、製品の品質と精度を保証することにもつながる。

この章では、プレスブレーキにおける重要な工程のひとつであるコイニングについて掘り下げる。

その歴史的背景やプロセス、エアベンディングとの比較などを詳しく学ぶことができる。

コイニングは現代の製造業において大きな価値を持つ。また、他の製法に比べて精度が高く、柔軟性があるため、さまざまなシーンで活用できる。

プレスブレーキ・コイニング加工やその他の問題、詳しい製品情報、お見積もりなど、ご興味のある方は、ぜひ弊社ウェブサイトをご覧ください。 公式サイト.

ADH工作機械の専門チーム あなたのプロジェクトが成功するよう、いつでもサポートします。

この文章を読んでいただき、ありがとうございます。プレスブレーキコイニングを理解し、プレスブレーキ応用の成功への道へ導くことができれば幸いです。