I.はじめに

レーザー切断技術の簡単な歴史と進化

レーザー切断機はレーザー加工の基礎を築いた。1964年、YAG固体レーザーとCO2ガスレーザーが相次いで発明され、初期の光源の主役となった。

1970年代、第一世代の工業用レーザー切断機が発明された。主にCO2レーザーが採用され、シートメタルの切断に使用された。

当時、レーザー切断は、高精度で高速、スリットが狭いという特徴を生かし、自動車、航空、機械加工など多くの分野で応用され始めた。

21世紀の初めに、切断分野で使用されるファイバーレーザーカッターは、レーザーカッターの更新と技術革新を推進した。

2010年代以降、業界は超ハイパワーの時代を迎えた。2017年には12kwのレーザー加工機が発売され、この時代の幕開けとなった。

レーザー切断手順を理解することの重要性

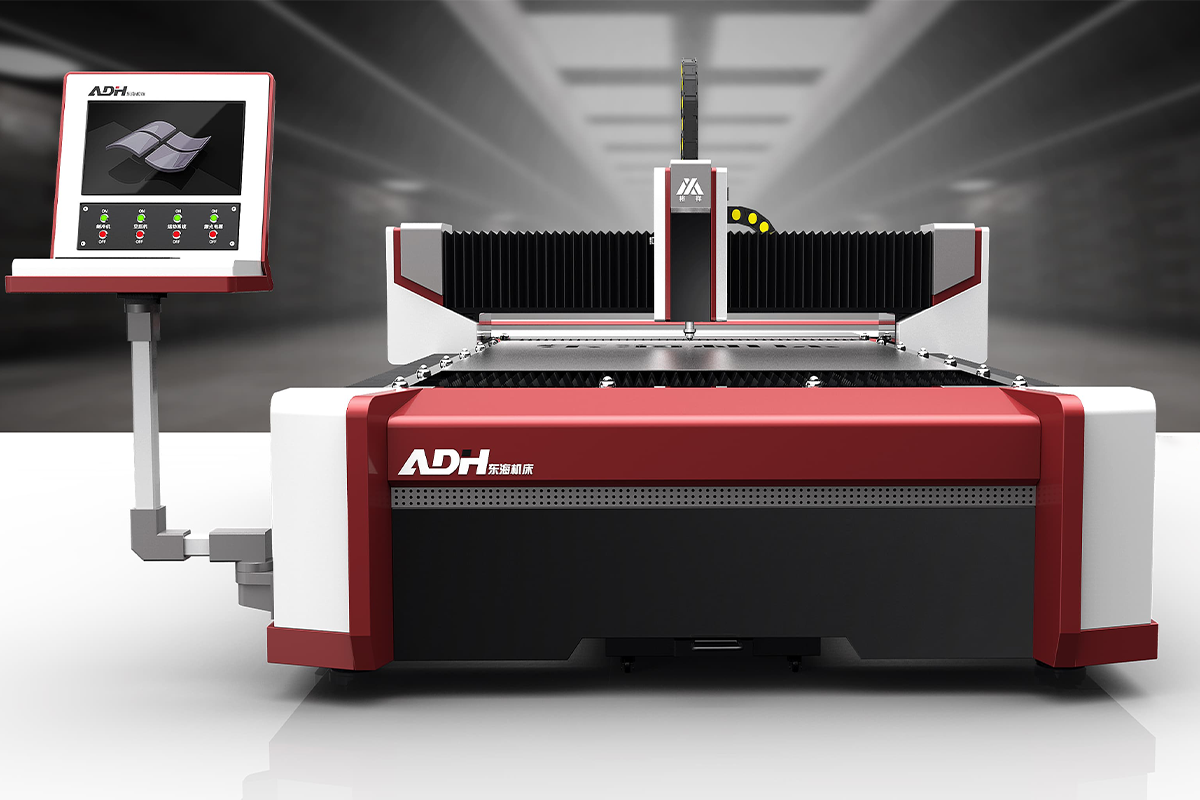

製造業のための高度な工作機械として、 レーザー切断機 は、変革を促進し、製造業をアップグレードし、品質と効率を向上させるうえで、かけがえのない役割を果たしている。

レーザー切断の手順を知ることは、私たちの助けになります:

第一に、切断工程における安全性と正確性が重要である。適切に操作されなければ、機械はオペレーターに危害を加えるかもしれない。

つまり、レーザーカッターの操作プロセスを知っていれば、オペレーターを保護し、機械自体をメンテナンスするための効率的な方法なのだ。

第二に、レーザー切断工程と機械操作の知識は、最適な性能と切断品質を可能にする。これらのパラメーターを学習することで、望ましい結果を得ることができます。

一般的な切断不良のトラブルシューティングは時々発生する。トラブル解決はオペレーターの知識にかかっています。

ドロス、バリ、不完全なカットなどの問題を認識し、それを解決するためにパラメータを調整する方法を知ることは、プロセスにおける重要なスキルとして証明されている。

II.レーザー切断機の仕組み

定義と仕事の原則

冒頭で、いくつかの簡単な概念から始めよう。まず レーザー切断機そして、どのように機能するのか?それを知ることで、さらなる理解への道が開ける。

レーザー切断機とは?私が用意したビデオをご覧ください。

それを見て、レーザーカッターの基本を理解することができた。もっと掘り下げてみましょう。弊社が詳しくご説明いたします。

レーザー切断機は、高出力・高密度のレーザー光を金属に照射し、ビーム同軸高速気流で溶融物を吹き飛ばしながら金属を素早く溶融・気化・発火させて切断する熱切断装置の一種である。工業加工で最も多く使用されている加工装置の一つである。

レーザー切断機の概念を理解したところで、その仕組みについて知りたいと思うかもしれない。その動作原理を以下に詳しく説明する:

レーザー切断機のレーザービームは集光レンズによって小さなスポットに集光され、集光されたスポットは高い出力密度に達する。

ワークピースの表面に光スポットが投射されると、集光された部分の材料温度は即座に上昇し、材料は溶けて蒸発し始める。

その結果、カッティングポイントが形成された。カッティングヘッドの移動により、カッティングポイントは狭いスリットに連結され、材料を切断する。

使用するレーザーカッターの種類(CO2、ファイバーなど)

さまざまな規格により、レーザー切断機はさまざまなカテゴリーに分けられる。

しかし、本稿では、CO2レーザー切断機、YAG(ソリッド)レーザー切断機、ファイバーレーザー切断機など、主に製造タイプによって分類した。

ファイバーレーザー切断機:マーカーの主流として、光源としてファイバーレーザーを採用し、高い切断品質、精度、効率を実現します。

CO2レーザー切断機は、CO2ガスを使用して金属や非金属材料を切断するレーザー切断機です。炭素鋼は20mm以内、ステンレスは10mm以内、アルミ合金は8mm以内を安定して切断することができます。

YAG(固体)レーザー切断機:コストパフォーマンスに優れ、安定していたが、効率が低いため市場から淘汰された。

レーザー切断と従来の方法との比較:精度、スピード、汎用性、費用対効果

記事は主に、レーザー切断機の利点を直感的に知るために、精度、速度、汎用性、費用対効果の面で従来の切断方法とレーザー切断機を比較した。

| 比較対象 | レーザー切断機 | 伝統的な方法 |

| 精密 | 0.1mmの高精度切断が可能。 熱影響部が小さく、材料の変形を最小限に抑える | 熱影響ゾーンが狭く、素材の品質に影響を与える 精度が低い |

| スピード | 従来の方法よりも速い。 ある厚さ(約10mm)以下の材料の切断速度は、プラズマ切断や火炎切断よりも優れている。 | レーザー切断より遅い プラズマ切断や火炎切断でエッジを持つこと。 |

| 汎用性 | より幅広い素材、厚さ、形状を可能にする | 材質、厚さ、形状が限定される |

| 費用対効果 | 初期投資は高いが、長期的な運用コストは低い。 より高い精度とより速いスピード | 初期投資が少ない。 |

III.ステップ1:レーザー切断の準備

レンズとミラーのクリーニング

レーザーカッターを使用する前に、まずレンズとミラーをクリーニングします。切断時に発生する大量の粉塵がミラーや集光レンズに蓄積し、出力低下や破損の原因となるため、清掃は準備の重要な部分です。

クリーニングの際は、綿棒にアセトンまたはアルコール洗浄液を含ませ、やさしく拭き取る。鏡の中心から始め、ゆっくりと円を描くように外周に向かって拭いていく。

消耗品の点検と必要に応じて交換

レーザー切断機の消耗品には、主にレーザー管、補助ガス、レンズなどが含まれる。これらの消耗品の状態は、切断効果に影響を与えないように定期的にチェックする必要があります。

これは、切断精度と効率を向上させるためのレーザー切断の重要な手順でもある。レーザー切断機の消耗品の寿命は、一般的に月単位で測定されます。

マシンとチラーユニットの電源オン

レーザー切断機を使用する前に、電源と冷却装置をオンにする必要があります。ただし、次のことに注意する必要がある:

電源電圧のチェック

使用前に、電源電圧が本機の定格電圧に適合していることを確認し、不必要な損傷を避けること。

チラーの状態を確認する

使用前には、チラーの状態をチェックする必要がある。例えば、ホコリが溜まっていたり、配管が詰まっていたり、冷却水が不足しているなどの問題があれば、早めに解決する必要がある。チラーの電源を入れた後、チラーのパイプの継ぎ目から漏れたり、しみたりしていないかチェックする。

冷却水の圧力と温度をチェックする

冷却水の温度は、好ましくは選択されたレーザーの所望の温度に保たれる。

外部光路制御スイッチをチェックする

チラー上部の外部光路のコントロールスイッチが開いていないか確認する。外部光路は1ヶ月から2ヶ月に1回点検する必要がある。

軸の原点復帰と原点のリセット

このステップの目的は、機械の各運動軸を機械的な原点またはゼロ点に戻すことである。

IV.ステップ2:デザインファイルの作成とインポート

デザインファイルを作成し、ベクター形式(DXF、AIなど)で書き出す。

このステップでは、ベクトルパターンデザインソフトウェア、CorelDRAW(CDR)、Illustrator(AI)、AutoCADなどの関連ソフトウェアを使用して、レーザー切断用のデザインファイルを作成することができます。

カットパターンを入力またはエクスポートし、デザインの精度を確保し、レーザーカッターの要求に従ってサイズとパラメータを設定します。

デザインソフトで完成したグラフィックファイルを、レーザー加工機で認識できる形式に書き出す。一般的なものとしては、PLT、DXF、Aなどがある。

エクスポートされたファイルが完全なものかどうか、余分な行やテキストなどがないかどうかをチェックし、裁断に影響を与えないようにする。

レーザーカッター制御ソフトウェアへのファイルのインポート

エクスポートされたデザインファイルをレーザー切断機に接続されたコンピュータにコピーします。サポートするレーザー切断制御ソフトウェアを開き、インポートファイルを選択し、デザインファイルを見つけ、開きます。

デザインのサイズと配置のチェック

上記の手順の後、パターンを選択し、切断または彫刻を設定します。カラー、パワー、スピードなどのパラメーターをチェックする。

V.ステップ3:レーザー設定

適切な材料の種類と厚さを選択する

金属、木材、プラスチックを含むさまざまな材料は、異なる切断パラメータを設定する必要があります。さらに、材料の厚みもパワーとスピードのパラメーターに影響を与える。

レーザーパラメーターの調整

パワー、スピード、振動数、焦点距離を調整する。パワーが大きければ大きいほど、強力な切断能力を持つことになる。

切断の効率は、切断速度が上がるにつれて高くなる。しかし、過速度での切断は材料を切断できない場合があります。

周波数が高いほど切開は滑らかになるが、周波数が高すぎると切開は浅くなり、周波数が低いほど切開は深くなる。

焦点直径はスリット幅に影響し、異なる材料厚に応じて適切な焦点距離を設定する必要がある。

スクラップ材の試し切断

正式な切断を行う前に、スクラップ材に試し切りを行い、切断効果を確認する必要がある。

最適なカット品質のためのダイヤル設定

最適な切断パラメーターの組み合わせを見つけたら、固定データとして保存し、簡単にレシピを作成することができます。

VI.ステップ4:材料の装填と固定

平らできれいな、適切なサイズのシートを選ぶ

平らなシートメタルは、切断深さと品質を確認するために、レーザーヘッドが金属の表面と平行であることを確認します。品質を維持し、レーザーヘッドを保護するためにきれいなもの。

板金の大きさは、不都合が生じないように作業台に合わせるべきである。

重り、クランプ、治具を使ってワークを固定すること。

切断中にワークが動かないようにするには、適切な方法をとる必要がある。軽いワークピースには重りを使用することができる。

クランプや治具は、ワークを傷つけることなく安定した固定力を提供できる、より専門的な固定ツールである。

材料が正方形で、ゆがんでいないことを確認する。

切断する前に、切断経路の精度を維持するために、加工物の端が切断機の座標軸と平行で垂直になるように、正方形であることを確認することが重要です。

同時に、金属にカーブがある場合は、同じ深さの切断を確保するために、より多くの固定点を取る必要がある。

VII.ステップ5:カッティング・プログラムの実行

レーザーシールドの後ろに下がるか、ドアを閉める。

切断を実行する前に、最終検査を実施する必要があります。切断中に発生する強い光や有害な煙が作業者に害を及ぼす可能性があるからだ。

プログラムの開始と最初の数カットのモニタリング

すべての準備が終わると、切断工程に入ることができる。しかし、最初の数回は慎重に検査し、異常な状況を監視し、品質を確保し、パラメーターを調整する必要がある。

問題が発生した場合、マシンを一時停止または停止する

切断中に、切断が不完全である、材料が発火する、機械から異音がするなどの異常が見られた場合は、切断を一時停止するか、直ちに停止して問題の悪化を防ぐこと。

VIII.ステップ6:部品の荷下ろしと後片付け

シートから慎重に部品を取り外す

切断した部品や端材は、やけどしないように冷ます。冷却後、板金を慎重に作業台から取り外す。ワークピースの高温と鋭利なエッジを忘れないでください。

カッティングベッドの清掃

切断時には大量の切り屑や粉塵が発生します。適時に掃除しないと、後の切断効率に影響するだけでなく、機械にもダメージを与える。ブラシや掃除機などの道具を使用することができる。

廃材の適切な処理

廃棄物は慎重かつ正確に処理され、リサイクルまたは廃棄センターに送られるべきである。

IX.結論

レーザー切断工程を知ることは、機械学習において重要な役割を果たす。レーザー加工機は、製造業の繁栄を約束する。

私達の会社はレーザーの打抜き機のための 40 十年の R & D の歴史を持っています。私達のプロダクトに興味があったら。クリックしてください これ.何か問題があれば お問い合わせ.

X.よくある質問(FAQ)

レーザー切断機で切断できる材料は何ですか?

レーザー切断機は、木材、あらゆる種類の金属、紙や段ボール、プラスチック、ガラスなど、さまざまな素材を切断することができる。ゴム、皮革、アクリルなどの非金属材料もCO2レーザー切断機で切断できます。

レーザーカッターで扱える材料の厚さは?

レーザー切断機が扱える厚さは、様々な要素によって異なります。一般的に、低出力機(1kw未満)は主に紙、薄いプラスチック、板金などの薄い材料を切断するために使用されます。大出力機(4kw以上)は、厚い金属板などの厚い材料を扱うことができる。

レーザーカッターを操作する際の安全上の注意点は何ですか?

作業を行う前に、説明書を読み、保護メガネを着用し、単独作業がないことを確認し、ワークの性質を理解し、作業エリアを清潔に保ち、換気およびろ過システムを採用し、可燃性物質に注意し、適切な個人用保護具を着用する必要があります。