部品の3D設計では、設計寸法は許容されるばらつきの総範囲を考慮しなければならない。

部品設計者は、設計プロセスにおいて、製品寸法の変更可能範囲を考慮する必要がある。

シートメタルの公差が厳しすぎる場合など、部品寸法の変動幅が適切でない場合は、完成品の精度を確保するために、より精密な製造工程が必要となる。

しかし、この技術は一部のメーカーからしか入手できず、製造コストが大幅に上昇する。

一方、公差範囲が大きすぎると、部品の品質を保証できない。

したがって、精度とコストの両方を考慮して、部品サイズに適した公差範囲を決定することが不可欠です。

板金公差とは?

板金公差は、部品の設計寸法のばらつきを許容する指定範囲である。

公差範囲は、ワークピースの可変設計寸法の上限と下限を定義します。

板金公差の公差域は、上下の偏差によって定義される領域である。

公差がゆるいと許容範囲が広くなり、公差がきついと上限と下限の範囲が狭くなる。

公差が厳しいということは、ワークピースの寸法がより正確になるということでもある。

なぜ板金公差が必要なのか?

ワークピースの加工中、金属板のわずかな違いが最終製品の違いにつながることがある。

素材の厚さ、純度、質感、年代、加工方法などの要因が、板金加工の品質に影響を与える。

一定の公差範囲を持つことで、合理的な範囲に収まる限り、ワークピースの適合性を向上させ、製造コストを削減できる可能性がある。

サイズが精密すぎると、より専門的な技術と設備が必要となり、一般的に処理時間が長くなる。

その結果、部品設計において合理的な公差を使用することは、最終製品のサイズを決定する上で極めて重要である。

公差の相対的定義

板金加工で使用される公差には、長さ、幅、厚さ、肉厚、曲がり、カール、カウンターシンク、ヘム、穴、スロット、ノッチ、タブなど、さまざまな形式がある。

寸法公差に加え、部品には理想的な形状に対する実際の形状や相互の位置の違いがあり、それぞれ形状公差および位置公差と呼ばれる。

寸法公差とは、許容される寸法のばらつきのことで、最大限界寸法と最小限界寸法の差、または上限偏差と下限偏差の差で表される。

一方、位置公差は、データムに対する実際の形状の位置によって許容される総変動であり、さらに方位公差、位置決め公差、振れ公差に分けられる。

公差等級は寸法の精度を決定するもので、国際規格に従って18等級に分けられ、公差値が大きいほど加工の難易度が低くなる。

IT01からIT4はゲージや測定器の製造に、IT5からIT7は精密工学用途に、IT12からIT14は板金加工やプレス加工に使用される。

公差記号は符号なしの絶対値で表され、寸法公差が小さいほど寸法精度が高いことを示す。

寸法公差は、最大限界寸法と最小限界寸法の差、または上限偏差と下限偏差の差に等しい。

板金公差の決定方法

部品公差とは、部品の設計や製造において、公差表示がない、あるいは寸法チェーンの一部ではなく、はめあい特性に直接影響しない寸法を指す。

部品の公差を適切に選択することは、機械設計における部品の寸法適合にとって極めて重要である。

部品公差が正しく選択されていない場合、部品設計寸法チェーンは不完全になります。

より低い精度が要求される部品については、公差マーキング工程で一般公差を使用することができます。

しかし、高い精度が要求される部品については、公差が実際のニーズを満たすように、機械設計で詳細に指定する必要がある。

部品のサイズ、形状、位置、その他の要件は、その機能によって決定される。

公差等級の選択は、加工コスト、製品性能、機能、耐用年数、燃料消費量などの要素を考慮し、部品の設計および品質要件を満たすものでなければならない。

| 成形または曲げ | ±0.508mm(0.020インチ) |

| 穴またはフィーチャーに曲げる | ±0.254mm(0.010インチ) |

| インサート付き直径 | ±0.0762mm(0.003インチ) |

| アンギュラリティ | +/- 1° |

| 穴 | ±0.127mm(0.005インチ) |

| エッジ・トゥ・エッジ | ±0.127mm(0.005インチ) |

| エッジからホールまで | ±0.127mm(0.005インチ) |

| 穴から穴へ | ±0.127mm(0.005インチ) |

| 穴から金具まで | ±0.254mm(0.010インチ) |

| ハードウェアへのエッジ | ±0.254mm(0.010インチ) |

| ハードウェアからハードウェアへ | ±0.381mm(0.015インチ) |

| 穴に曲げる | ±0.381mm(0.015インチ) |

| 金具に曲げる | ±0.381mm(0.015インチ) |

| 端に曲げる | ±0.254mm(0.010インチ) |

| 曲がるには曲がる | ±0.381mm(0.015インチ) |

公差分析の方法

公差解析の方法は、主に一次元と三次元がある。

一次元法はソフトウェアを購入する必要がないためコストが低く、三次元法はコストが高い。

また、一次元公差解析には2種類の方法があり、ひとつはワーストケース法、もうひとつは二乗平均平方根法(RSS)である。

第二の方法は統計的手法のカテゴリーに属し、極限法は比較的単純である。

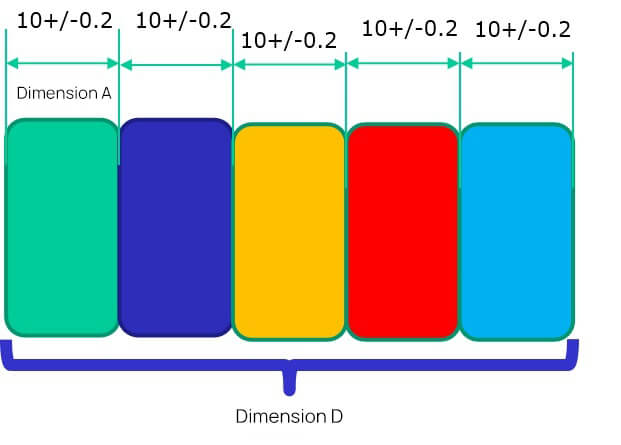

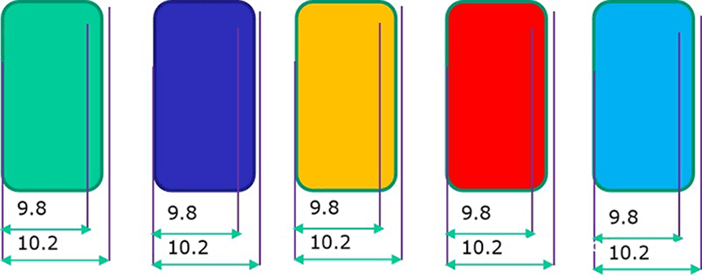

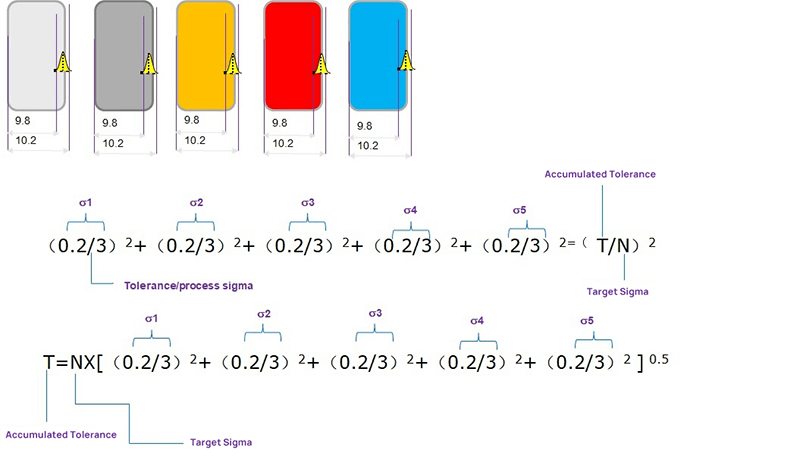

上限寸法USL:10.2+10.2+10.2+10.2+10.2=51

下限寸法:9.8+9.8+9.8+9.8+9.8=49、したがってD寸法の変動幅は49~51

極限法は各サイズの境界を直接累積する方法であり、統計法は各サイズの確率を考慮し、累積後の各サイズの確率を計算する方法である。

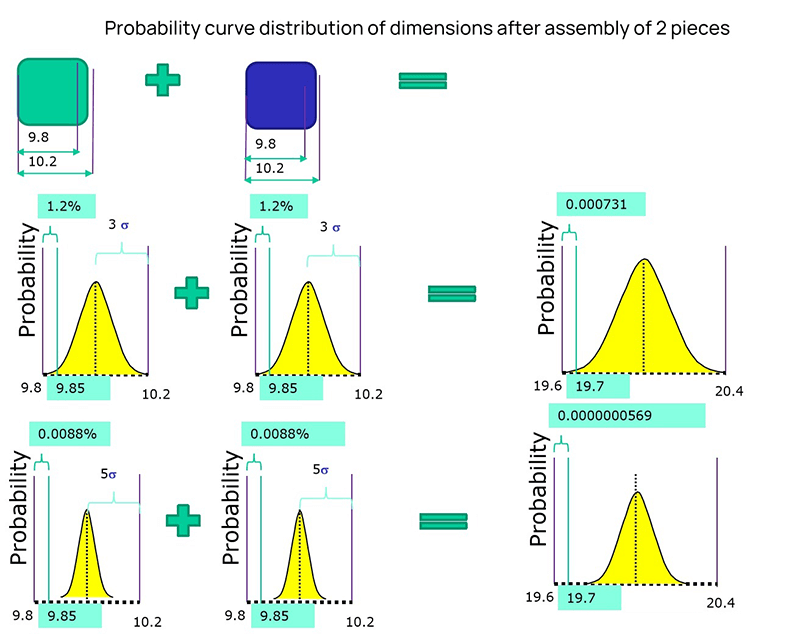

確率法を用いて分析する場合、各次元のそれぞれの確率を知る必要がある。

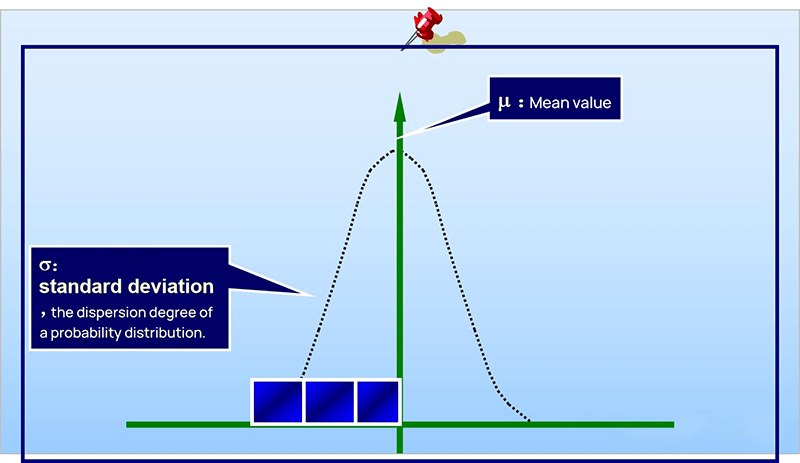

安定過程であれば正規分布になるはずである。

そして、分布全体を知る必要があり、正規分布の2つのパラメータ、平均と標準偏差を知る必要がある。

標準偏差は、分布の離散的な状態を表す。データ群の平均的な分散を表す尺度である。

標準偏差が大きいのは、ほとんどの値と平均値との間に大きな差があることを示している。

標準偏差が小さいということは、ほとんどの値と平均値の差が小さいことを示している。

平均値と標準偏差が分かれば、この次元の分布を見ることができる。

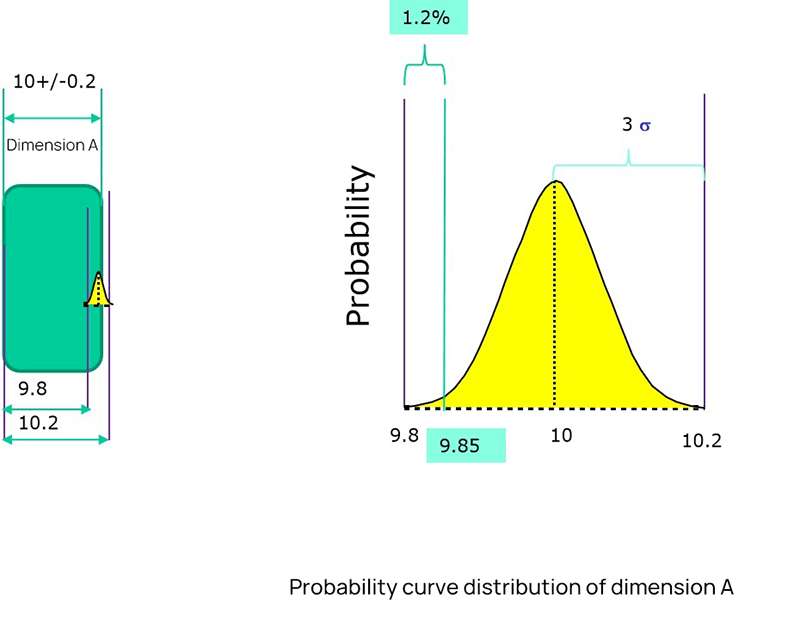

上図のように、平均値は10、標準偏差は0.067である。

2つの次元が累積され、平均値が同じで標準偏差が異なれば、累積分布はまったく異なるものになる。

次元変動の分布状態が異なれば、結果は異なる。

公差の本来の定義は、極限定義の方法であり、分布をうまく記述することはできない。

分布を記述するには、平均値と標準偏差という2つのパラメータが必要である。

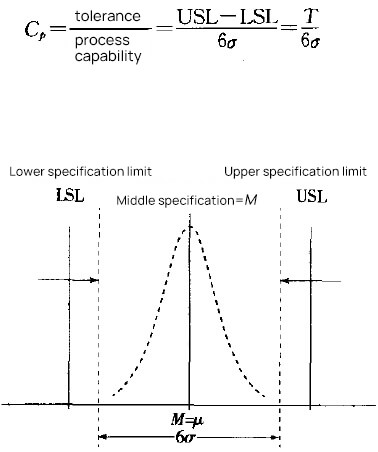

本来のインターバル・トレランスと関連付けるためには、もう一つのパラメータ、CPKを導入する必要がある。

説明を簡単にするため、中心が移動しないと仮定し、CP=CPKとする。

下図のように、許容範囲とCPがあれば標準偏差を知ることができる。これに平均値を加えれば正規分布が求まります。

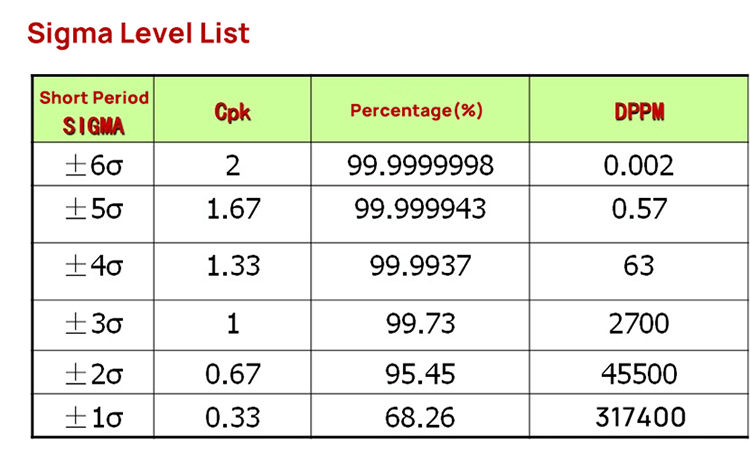

以下の表は、CP(CPK)に対応するシグマレベルを示している。CP (CPK) 2は6シグマ、CP (CPK) 1.67は5シグマを意味する。

CPKが分かれば、シグマレベルが分かり、正規分布が分かる。

したがって、平均値、許容範囲、CPK(CPK)は、許容範囲分析の際に知っておく必要がある。

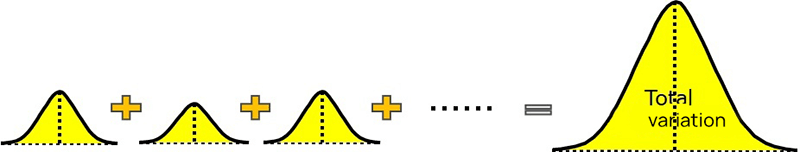

次元チェーン内のすべての次元の分布がわかっていれば、総変動の分布を計算する必要がある。

つまり、全体の標準偏差の正規分布の標準偏差の2乗は、それぞれの部分分布の標準偏差の2乗和に等しい。

したがって、各寸法の標準偏差=公差/CPに対応するシグマレベルとなり、下図のようにσは標準偏差を表す。

σ²= (tolerance/process sigma) ²

積み重ねの異なるσ² は、全体の標準偏差σ² の分布の合計である。

最後に、分析プロセスを実施するために、エクセルのテンプレートを使用することができる。

各寸法の関連パラメータをテンプレートの表に記入し、全体的な標準偏差の積み重ね結果を得る。

結論

このブログでは、シートメタル公差の基礎と公差分析の実施方法について概説します。

部品の設計はますます複雑になり、要求される公差もますます厳しくなっている。

部品設計で要求される板金公差を達成するために、メーカーは製造時に精密な機械を使用しなければならない。

ADHは、プレスブレーキ、シャーリングマシン、ファイバーレーザー切断機などの板金加工機械の製造において20年の経験を有しています。

板金加工機の購入をお考えなら、当社の製品エキスパートが詳しい情報をご提供いたします。

よくあるご質問

板金平坦度公差とは?

平坦度は形状公差の一種で、○印で表される。

これは、軸に垂直な断面内の円筒面(円錐面や球面を含む)を持つ部品の実際の円形輪郭と理想的な円形輪郭とのずれを制限するものである。

板金標準公差とは?

標準公差とは、公差ゾーンの大きさを決定するための国際規格に記載されている公差のことである。

標準公差は、公差等級、公差単位、および基本寸法に分けられる。

一般に、標準公差には18の等級がある。

標準公差の等級が高いほど、公差値は小さくなり、その結果、ある寸法の部品の寸法精度が高くなります。