الحاسب الآلي مكابح الضغط عبارة عن ماكينة معالجة صفائح معدنية متطورة تتطلب تشغيلًا دقيقًا تحت سيطرة كل من وحدة تحكم بنظام التحكم الرقمي باستخدام الحاسوب ومشغل.

من المهم تعيين المعايير والإجراءات اللازمة بعناية قبل البدء في مهمة الانحناء.

ومع ذلك، حتى مع الإعداد والصيانة المناسبة، لا يزال من الممكن أن تتعرض مكابح الضغط لأعطال ميكانيكية بمرور الوقت.

تشمل المشاكل الشائعة الاهتزازات أثناء الثني، وتسريبات الزيت، وعدم دقة حجم وشكل قطع العمل النهائية، مما يؤدي إلى هدر المواد وحتى تلف الماكينة.

في بعض الحالات، يمكن أن تشكل هذه الأعطال أيضًا خطرًا على سلامة المشغل.

سنستكشف في هذه المدونة أسباب الأخطاء في ثني المكابس بالكبس وتقديم نصائح حول كيفية الوقاية منها وتجنبها.

لا يتم الحفاظ على الماكينة نظيفة.

يعد إهمال الحفاظ على نظافة مكابح الكبس مشكلة شائعة في استخدامها.

مع مرور الوقت، يمكن أن تتسبب الأوساخ المتراكمة في تآكل الأجزاء والقوالب.

يمكن للحطام أن يخدش قطعة العمل ويمكن أن يؤثر وجود الغبار على تشغيل الماكينة.

لمنع هذه المشاكل، من المهم تنظيف مكابح الكبس وأدواتها قبل الاستخدام وبعده.

يجب إزالة جميع الحطام والزيت والغبار لمنع تسرب الغبار إلى الماكينة.

يمكن أن يؤدي التنظيف المنتظم إلى إطالة عمر الماكينة.

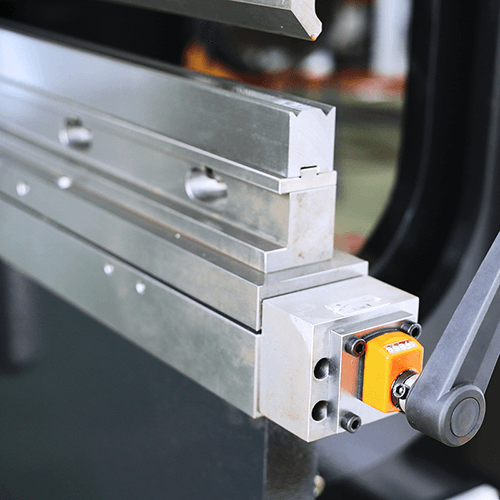

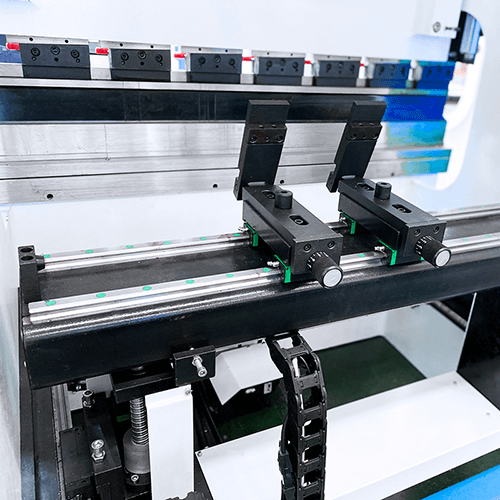

الكبش ليس عمودياً عند التشغيل

يمكن أن يؤدي تآكل وتلف سكة التوجيه وعدم كفاية التشحيم بمرور الوقت إلى زيادة الخلوص.

من الضروري فحص درجة التآكل على سكة التوجيه وضبط الخلوص وفقًا لذلك.

إذا كان التآكل كبيراً، فيجب استبدال لوحة كبس السكك التوجيهية.

قد يؤدي عدم تشحيم مكابح الضغط في الوقت المحدد إلى تفاقم الاحتكاك بين الأجزاء المتحركة.

لمنع التشحيم في غير أوانه، يوصى باستخدام نظام تشحيم أوتوماتيكي أو شبه أوتوماتيكي.

لضمان طول عمر مكابح الضغط، من الأفضل اختيار صفيحة من البرونز القصدير أو حديد الدكتايل مع سطح مفصل مطحون.

يجب وضع مسمار التوصيل أسفل سطح الوصلة وأن يكون له أخدود زيت تشحيم مسنن لتعزيز كفاءة التشحيم.

انزعاج الكبش

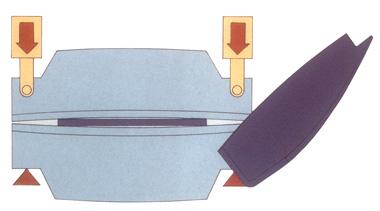

يمكن أن يتسبب الانحناء طويل الأمد في انتفاخ كبش مكابس المكابس ومركز طاولة العمل.

يشير هذا النتوء، المعروف باسم الانحراف، إلى النتوء التصاعدي للكبش والانحناء لأسفل لمركز منضدة الشغل تحت أقصى حمولة حمولة حمولة.

الانحراف محدود بالحمولة القصوى للحمولة، ويمكن أن يعود الكبش ومنضدة العمل إلى مواضعهما الطبيعية إذا تمت إزالة الحمولة.

ومع ذلك، إذا كان المكبس ومنضدة العمل معيبين وكان حمل الحمولة مرتفعًا جدًا، فقد يتسبب ذلك في تلف مؤقت أو دائم لمركز المكبس ومنضدة العمل.

وينتج عن ذلك وجود مسافة أكبر بين مركز الكبش والقاعدة مقارنةً بالمسافة عند الطرفين، مما يجعل زاوية الانحناء عند المركز أكبر من زاوية الانحناء عند الطرفين.

يمكن أن يؤثر هذا العيب على دقة قطع العمل المثنية وينتج عنه شكل يشبه الزورق.

للتخفيف من حدة هذه المشكلة، يوصى بضبط الحمولة تدريجيًا ضمن نطاق الحمولة المقدرة للماكينة، وتجهيز الماكينة بـ تتويج الجهاز، واستخدم الرفادات لتعويض انحراف الكبش.

إذا لم يعد التعويض ممكناً، فإن الحل الوحيد هو إعادة تشكيل الكبش وطاولة العمل.

لا يمكن أن يتحرك الكبش لأسفل بسرعة / ببطء

إذا كانت حركة المكبس بطيئة للغاية عندما يتحرك لأسفل، فقد يكون ذلك بسبب ضيق سكة التوجيه أو نقص الإشارة من صمام المؤازرة.

سبب آخر محتمل هو عدم ضبط كل محور من محاور المقياس الخلفي بشكل صحيح.

بالإضافة إلى ذلك، قد لا يعود الكبش إلى الموضع العلوي بسبب صمام تعبئة عالق أو حلقة مانعة للتسرب.

لاستكشاف هذه المشكلة وإصلاحها، من المهم التحقق من إحكام إحكام سكة توجيه الكبش والتأكد من أن الصمام التناسبي المؤازر لديه إشارة كهربائية.

بالإضافة إلى ذلك، يجب فحص محور المقياس الخلفي للتأكد من أنه في مكانه وفقًا لبرمجة وحدة التحكم.

وأخيراً، يجب فحص صمام الملء بحثاً عن أي علامات تدل على أنه عالق، وكذلك بحثاً عن أي تسربات في حلقة الختم.

نصف قطر الانحناء غير صحيح

يمكن أن يتسبب نصف قطر الثني غير الصحيح في تلف الأدوات ويؤدي إلى ثني غير دقيق لقطعة العمل.

يمكن أن يحدث ذلك عندما يكون نصف قطر الانحناء صغيرًا جدًا ويصبح الضغط على طرف القالب مفرطًا، أو عندما تكون فتحة قطعة العمل قريبة جدًا من نصف قطر الانحناء.

لتجنب تلف الأدوات وقطعة العمل، يجب اتخاذ التدابير التالية:

- تحديد نصف قطر الانحناء بناءً على مواصفات المواد لكل عملية.

- مع العلم أن نصف قطر الانحناء للثني الطولي أكبر، بينما نصف قطر الانحناء للثني العرضي أصغر.

- التأكد من أن المسافة بين فتحة الصفيحة (مثل الشق) وخط الثني لا تقل عن ثلاثة أضعاف سُمك الصفيحة لمنع تشوه قطعة العمل.

المواد المختلفة لها درجات مختلفة من الليونة وقوة الشد، لذلك من المهم مراعاة هذه العوامل عند تحديد نصف قطر الانحناء.

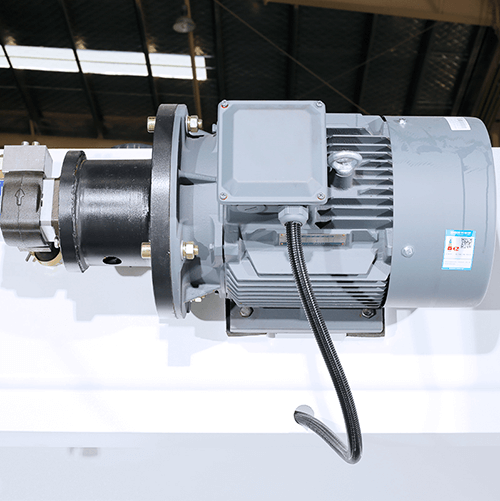

لا يمكن تشغيل المحرك الرئيسي

يمكن أن يكون سبب تعطل المحرك الرئيسي هو أسلاك مفكوكة أو خلل في مصدر طاقة التحكم.

بالإضافة إلى ذلك، من المهم التأكد من عدم تشغيل زر إيقاف الطوارئ.

تشمل الأسباب المحتملة الأخرى تلف موصل التيار المتردد، أو الحمل الزائد على الدائرة، أو خلل في المرحل الحراري.

لاستكشاف هذه المشكلة وإصلاحها، افحص الأسلاك الخاصة بمصدر طاقة المفتاح، وتحقق من تحرير زر إيقاف الطوارئ، وتأكد من وجود حماية كافية من التحميل الزائد في الدائرة.

بالإضافة إلى ذلك، افحص الأجزاء الأخرى بحثاً عن أي تلف.

قطعة العمل متشققة وغير متساوية بعد الثني

بعد الثني، قد تظهر تشققات على سطح قطعة العمل.

يمكن أن يكون ذلك بسبب نصف قطر الانحناء الداخلي الصغير للقالب أو فجوة الانحناء الصغيرة.

قد تكون المادة نفسها معيبة أيضًا، مع وجود نتوءات متجهة للخارج.

قد يصبح الطرف المنحني لقطعة الشغل غير متساوٍ أيضًا، ويرجع ذلك إلى انكماش وتشوه السطح الخارجي بعد التمدد، وطي السطح الداخلي وتشوهه بعد الضغط.

ولمعالجة هذه المشكلات، من الضروري تحسين نعومة الأدوات وزيادة نصف قطر ثني القالب.

يمكن أن يساعد أيضًا ضبط فجوة الانحناء واستخدام مواد معدنية ذات مرونة أفضل.

تأكد من أن نصف قطر الشريحة للقالب يتوافق مع الشريحة الخارجية للجزء.

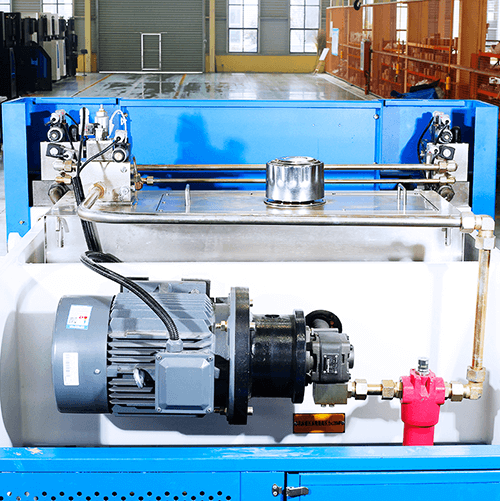

لا يحتوي النظام الهيدروليكي على ضغط الانحناء

قد يرجع السبب إلى انسداد في فتحة الخانق وعنصر الصمام أو تسرب في حلقة ختم المكبس في الأسطوانة.

لحل هذه المشكلة، تحقق مما إذا كان صمام الخانق وعنصر الصمام مسدودين وقم بتنظيف أي انسداد على الفور.

تأكد من أن منفذ تعبئة خزان الزيت مملوء بالزيت الهيدروليكي وأن الخزان مملوء بالكامل لتنفيس أي غاز.

افحص حلقة ختم المكبس بحثاً عن أي تسربات واستبدلها حسب الحاجة.

الخاتمة

لقد ناقشنا بعض المشاكل الشائعة والحلول الخاصة بمكابح الضغط.

هناك العديد من المشكلات التي يمكن أن تنشأ مع مكابح الضغط، ولا يمكن سردها كلها هنا.

إذا كنت بحاجة إلى مزيد من المعلومات، فلا تتردد في الاتصال بنا للحصول على إجابات أكثر تفصيلاً.

تعد الصيانة المناسبة أمرًا بالغ الأهمية للاستخدام الفعال والعمر التشغيلي الطويل لمكابح الضغط.

الأسئلة الشائعة

كيفية معايرة زاوية الانحناء؟

لمعايرة زاوية مكابح الضغط، من الضروري أولاً حساب قوة الانحناء المطلوبة لثني الصفيحة المعدنية باستخدام معادلة حسابية.

بعد ذلك، احسب قيمة الضغط المشار إليه (P) واضبط قوة العجلة اليدوية للصمام الفائض لتتجاوز قليلاً القوة المطلوبة لثني اللوح المعدني.

يمكن ضبط مسافة المقياس الخلفي لتغيير الموضع أثناء الانحناء في اتجاه الطول.

يمكن ضبط موضع المكبس عن طريق تغيير المعلمات على وحدة التحكم، ويمكن تغيير سرعة المكبس من خلال مفتاح الشوط.

يمكن ضبط زمن الشوط من خلال استخدام مقياس الجهد.

وأخيراً، اضبط الفجوة بين العِدَّتَين العلوية والسفلية باستخدام الزر الموجود في أسفل يمين طاولة العمل.

كيفية معايرة المقياس الخلفي؟

إذا كان عمود القياس الخلفي غير دقيق، فيجب ضبطه ومعايرته. للقيام بذلك، قم أولاً بفك براغي التثبيت أسفل قضيب قياس الظهر.

بعد ذلك، اضبط المسامير الأمامية والخلفية وحرّك عجلة المقياس الخلفي للأمام حتى تصبح موازية.

استخدم مسبار لفحص وقياس القيم على الجانبين الأيسر والأيمن.

ثم، قم بفك البراغي الأمامية والخلفية ذات الرأس المسطح وقم بقياس القيمة للتأكد من أن المقياس الخلفي والمسبار متوازيان.

وأخيرًا، اضبط مسند المحور X على الحجم الصحيح من خلال برمجة معلمات وحدة التحكم.

ما هي أنواع طرق الثني المستخدمة في مكابس الفرامل?

تستخدم مكابح الضغط ثلاث طرق للثني: ثني الهواء, الانحناء السفليوالصياغة

في الثني الهوائي، لا تلامس المثقاب الصفيحة إلا عند كتف القالب السفلي وكلما نزل المثقاب إلى الأسفل، أصبحت زاوية الثني أكثر حدة.

في الثني من الأسفل، يكون الجزء العلوي من المثقاب ملامسًا للصفيحة المعدنية، وتكون الحمولة المطلوبة صغيرة، مما يؤدي إلى ارتداد الصفيحة.

يجب استخدام زاوية حادة للحصول على زاوية الانحناء المطلوبة.

إن ثني العملة مستمد من تقنية ثني العملات المعدنية السابقة ويتطلب حمولة عالية جداً، مما يجعل القالب والصفيحة على تلامس تام.