I.はじめに

について プレスブレーキ は、機械装置を利用して金属板を曲げる装置である。通常、金属板や部品の製造に使用される。この機械は、金属板製造において最も重要であり、自動車、エレクトロニクス、建設、その他多くの産業に広く適用することができます。

プレスブレーキは曲げ加工を効率的かつ正確に行い、生産性を大幅に向上させます。

簡単に言えば、曲げ加工とは金属材料を下型に固定することである。

上パンチは油圧とモーターによって高速で減少し、金属をプレスする。

機械制御システムは、プレス角度と力を厳密に制御し、標準的な曲げ成形を実現します。

曲げ加工が終わると、上パンチは自動的にはね返り、加工された金属部品を取り出すことができる。

この章では、プレスブレーキのエア曲げに焦点を当てる。

エアベンディングの定義、重要性、プロセスなどを紹介し、読者がこの板金加工法をよりよく理解し、応用できるようにする。

II.プレスブレーキ・エアーベンディングを理解する

エアベンディングとは?

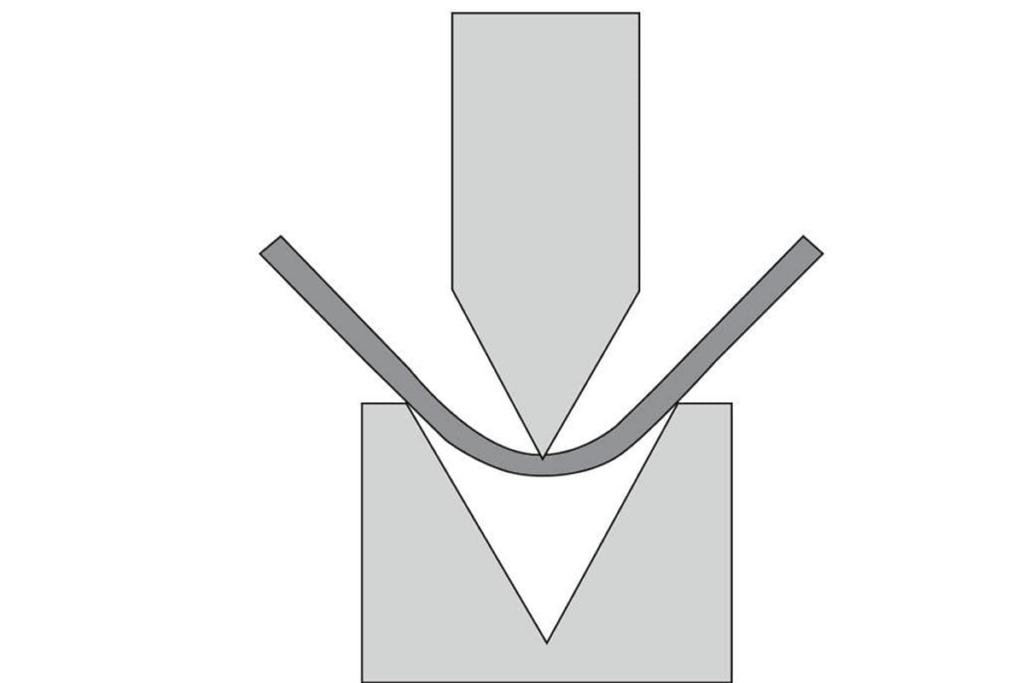

エア曲げは、比較的緩やかな曲げ成形技術である。工具が材料に接触するのは3点(パンチの先端とダイのエッジ)のみです。

上型は下型に接触することなく、金属板を下型のV溝に所定の深さまで押し込む。深さを利用して曲げ角度を決めます。

一般的に、同じダイでも、パンチの外形と深さによって、異なる材料、曲げ半径、曲げ角度に対応できる。

プレスブレーキの曲げ方式として、エア曲げは、CNCコントローラにより、リバウンドなどの成形時の質量予測が不要になったため、最も穏当で人気のある技術の一つである。

この方法は素早く使用され、複数の角度を成形する時間や工具を交換する時間を大幅に節約できるため、今日の金属工場で最も一般的なプレスブレーキ成形技術と見なされている。

どのような場合にエアベンディングを使うのか?

広い範囲の曲げ角度が必要な場合、工具を交換する代わりに角度を変更する必要がある場合、オペレーターがベッドのラジウムをよりよく制御する必要がある場合、CNCコントローラを使用すると、リバウンドを自動的に調整することができる場合、オペレーターが異なるタイプの部品を曲げたい場合、やや小さな曲げ力が必要な場合、メンテナンスの問題が少ないことを望む場合、工具のコストを節約する必要がある場合。

エアベンディングの仕組みは?

空気による曲げ加工では、素材に十分な圧力がかかる。

ダイスを十分に押し込むことで、正しい形状を生成するための正しい角度が得られる。

以下はエアベンディングのプロセスである。:

金型準備

上型は通常幅が狭く、下型は通常V字型かU字型の溝になっている。適切な金型を選ぶには、金属板の種類、厚さ、必要な曲げ角度によって決まります。

金属板を置く

金属板は下型のV字型またはU字型の溝に置かれる。

圧力をかける

上部のパンチが下降し、金属板を押して曲げる。

上パンチは金属板を下ダイの底に押し付けず、途中で止める。これが「空気曲げ」と呼ばれる理由です---材料と下型の間に空気の間隔があるからです。

ベンドの形成

上型の圧力により、金属板は下型のV字形またはU字形の溝で曲げられて円弧を形成する。曲げ角度は、上型の下降深さ、下型の形状、金属板の厚さによって決まる。

評価と調整

オペレーターは曲げ角度を評価する。必要であれば、オペレーターは上型の圧力と下降深さを調整することで曲げ角度を変えることができます。

エアベンディングの機能とは?

エア曲げは、プレスブレーキ成形の過程で金属板に正しい角度をつけるために使用され、金属を必要な形状にします。

エアベンディングには多くの利点があるが、古いプレスブレーキや旧式のプレスブレーキには使用しない方がよい。

プランジャーの深さをコントロールするのは難しく、オペレーターは材料のはね返りや最終的なパンチの深さを手で計算しなければならない。

プレスブレーキでエア曲げを行う際、オペレーターは曲げラジウムを制御することができ、精度と制御力を向上させることができる。

メリット

再加工の必要がないため、さまざまな曲げ角度を実現でき、労働時間とコストを節約できる。

厚みの異なるほとんどの材料を曲げることができる。

底屈よりも速い。

曲げ加工に必要な圧力は比較的小さい。

金型との接触が少なく、表面の損傷が少ない。

デメリット

上型と下型では、材料の厚みや部品の研磨性が異なるため、許容できない誤差が生じる可能性があり、高精度の曲げ角度が要求される部品には適さない。

材料特性のばらつきもリバウンドによる曲げ角度に影響する。

比較的古いプレスブレーキ装置は、通常、曲げ結果が不正確になる。

アプリケーション

空気曲げは、特に高速、高効率、正確な曲げを必要とする場面で、様々な金属加工に広く適用されています。例えば、自動車産業、航空宇宙産業、建設産業では、様々な部品や構造物を製造するために、常にこの技術が使用されています。

III.その他の曲げ方法

コイニング

定義

コイニングは、金属加工における一般的な使用方法のひとつである。

オペレーターは、パンチとダイを備えたプレスブレーキを使って、金属を必要な角度に曲げる。

この工程では、シートは水平にダイの上に置かれる。その後、金属は非常に高いトン数でパンチとダイの間で圧縮されます。こうして正確な曲げ角度が達成される。

ダイスは鈍角、鋭角、直角など、さまざまな形や角度を形成する。

どのような曲げ角度を選んでも、金属板はその角度に正確に曲げることができる。

コイニングは、常に正確で一貫した曲げを実現できる。

メリット

ハイ・カスタム プレスブレーキ・プロセスにより、製造業者は、パターン、文字、形状など、ニーズに合わせてさまざまなコインのデザインを作ることができる。

コスト経済性他の方法と比べ、一般的な金属合金を使用できるため、コストは比較的低い。

生産効率プレスブレーキは短時間で大量のコインを生産することができ、大量生産に有利です。

デメリット

品質管理: 各コインの品質、サイズ、質感を一定に保つ必要があるため、品質を管理することはコイニングの課題である。

金属への制限: コイニング・プロセスは、他の素材ではなく、主に金属製造に使用される。

専門知識が必要: プレスブレーキの操作には特殊な技術と知識が必要なため、経験豊富なオペレーターが必要とされる。

アプリケーション

コイン製造: 明白な用途は硬貨の製造である。硬貨は、さまざまな額面を経済的に流通させるために使用される。

記念品製造: コインは単なる通貨ではなく、記念品としても理想的な選択である。記念行事や記念品など、意味のある硬貨を製造するためにこの製法が用いられている。

メダルとバッジの製造コイニングはまた、様々な分野における個人やグループの優れた功績を称えるバッジやメダルの製造にも使用される。

ボトム曲げ

定義

ボトム曲げはプレスブレーキの技術です。金属板は、金型圧力の下で、下型のV字溝で必要な角度に成形することができます。

エア曲げに比べ、ボトム曲げは高精度と少ないリバウンドを達成するために、より多くのトンを必要とする。

より精度の高いプログラムに適しています。さらに、材料の応力が曲げ結果に与える影響を軽減することができます。

ボトム曲げは、異なるラジウム曲げの結果を得るために、異なる工具を必要とする。

下曲げでは、パンチとダイが金属板に直接接触することはない。円弧が発生しても、内部で簡単に元の形状に戻る。

金属板を離すと、必要な曲げ角度にするために少し戻る。

素材や厚みが異なると、曲げたときの反発も異なるため、作業者はそれぞれの金属の特性を熟知していなければならない。

メーカーによっては、そのリスクの存在から底屈を推奨しないところもある。

メリット

形状の多様性: ボトムベンディングは、さまざまな形状や構造の金属部品の製造を可能にし、多様なニーズに応えます。

高精度: 底部の曲げ加工は通常非常に精密で、高品質で精密な金属部品を製造することができる。

広範なアプリケーション: このプロセスは、鉄、アルミニウム、銅など、さまざまな種類の金属に適用される。

デメリット

設備と技術に関する要件底曲げには特殊な設備と技術が必要なため、熟練したオペレーターが必要となる。

コストが高い: 底曲げは投資コストが高く、小規模生産には向かない。

制限: 特定の形状や構造を持つ金属部品には、下曲げは最良の選択ではない。

IV.素材に関する考察

エアベンディングに適した素材

空気曲げは、アルミニウム合金やステンレス鋼などの低強度金属に適しています。アルミニウムは軽量で可塑性があるため、空気曲げ加工に最適です。ステンレス鋼もアルミニウムより硬いが、効果的に加工できる。炭素鋼も適切な厚みと固さがあれば、空気曲げ加工に適しています。

曲げ加工に影響する材料特性

曲げ強度、固さ、可塑性などである。強度が低く、柔らかい材料は曲げやすい。

割れやすい材料に関する注意事項

高強度鋼は曲げ加工を施すと亀裂が入りやすい。ひび割れを防ぐには、加圧力とアークを制御し、エッジをリザーブするか、二次曲げ工程を使用する必要がある。曲げ力が小さいため、エア曲げは主に低強度材の加工に適している。高強度材や割れやすい材質の場合は、材質の特性に合わせて調整する必要がある。

V.技術的側面

スプリングの曲げ戻しと補正技術

エアー曲げ加工は、パンチとダイの間に材料を挟み込み、接触させることなく曲げ加工を行う。この工程はスプリングバックを引き起こす可能性があり、これは曲げ加工後に材料が元の形状に戻ることを意味します。スプリングバックを補正するには、オーバーベンディングや角度調整技術を使用することをお勧めします。

曲げ代の計算

曲げ代とは、曲げ加工中に物理的に消費される材料の量のことで、正確な曲げ代の計算は、最初の拡張モデルのサイズを決定するために不可欠です。材料の厚さ、曲げ半径、曲げ角度を考慮し、最終的な曲げ部品が要求仕様に適合するようにします。

材料の厚さと曲げ角度の影響

材料の厚さと曲げ角度は、空気による曲げにおいて最も重要な役割を果たす。厚い材料ほど曲げに大きな力を必要とし、バネが戻りやすくなります。曲げ角度は材料の変形量にも影響し、曲げ部品の最終形状にさらに影響を与えます。これらの要素に基づき、期待される結果を得るために適切なツールとパラメーターを選択する必要があります。

VI.よくある質問

プレスブレーキの最小曲げ半径は?

プレスブレーキの最小曲げ半径は、使用する材料と曲げ角度によって決まります。

空気曲げを使用する場合、内部の曲げラジウムは、V字型ダイス開口口の約16%である。

したがって、1インチのV字型ダイスを1個使用する場合、内部の曲げラジウムは約0.16インチとなる。

実際の最小曲げ半径は、使用する材料と曲げ角度によって決定される。

エアベンディングにはどのようなプレスを使うのですか?

エア曲げ加工に適したプレスブレーキは、通常、油圧プレスブレーキか 電動プレスブレーキ。

これら2種類のプレスブレーキは、金属板に適切な圧力をかけ、材料を必要な形状に曲げることができます。

エア曲げは、金属板にかかる空気圧によって達成される。

油圧プレスブレーキは油圧システムを利用して圧力と曲げ角度を制御し、電動プレスブレーキは電気駆動システムを利用する。

これらのプレスブレーキは、精密な制御と高品質の曲げ加工が可能なため、金属部品や構造物の製造に使用されている。

VII.結論

プレスブレーキ・エアーベンディング "というトピックを掘り下げた後、私たちは次のことを知った。

製造業におけるエアベンディングの重要性とその幅広い用途。

効率と精度のバランスがとれているだけでなく、さまざまな素材や厚い金属に適応する要件を満たすことができる。

しかし、この技術の可能性を十分に引き出すには、専門的な技術と技能を持つサプライヤーを選ぶことが極めて重要である。

ADH工作機械は、40年以上にわたって様々な種類のプレスブレーキやパイプ曲げ装置を製造してきた豊富な経験を特徴としています。

私たちは、お客様の特定の製品やプロセスの要件に応じて、プレミアムマシンの選択肢とソリューションを提供することができます。

その一方で ADHチームメンバー は、マシンが適用された後、最高の効果を保証するために、技術サポートとトレーニング指導を提供するよう努めます。

プレスブレーキによる曲げ加工方法やプレスブレーキ機械そのものに興味がある方は、以下のサイトをご覧ください。 公式ウェブサイトを見る.私たちはあなたに専門的な回答を提供することができます。

ADHと協力することで、お客様の機械生産が新たなレベルに到達することを確信しています。