I.プレスブレーキ金型入門

定義と主な機能

プレスブレーキ金型とは、プレスブレーキでシートを成形・製造するための金型です。

金型はパンチとダイからなり、これらは協働して金属シートの打ち抜き、成形、分離に使用される。成形に使用される金型はキャビティを有し、分離に使用される金型は刃先を有する。

要するに、プレスブレーキ金型とは、次のような用途に使用される特殊な金型を指します。 プレスブレーキブランクをプレスブレーキの圧力で特定の形状やサイズの部品に変形させることができる。

初心者にとっては、機械のパンチやダイと金属板との相互作用など、基本的な知識を知ることが不可欠だ。

この工程では、1枚の金属板が2つのツールの間をスライドする。上のツール(パンチ)が下のツール(ダイ)の上に降りて、部品を曲げる。

金属曲げ加工における重要性

曲げ形状と寸法精度の決定:金型の形状と寸法は、角度、曲率半径などの曲げ形状を直接決定することができ、製品品質に関係する。

曲げ工程の制御:金型は金属板を特定の位置に固定し、圧力による変形を制御して曲げを一定に保つことができる。

生産効率の向上:高速交換ツーリングにより、異なる製品のツーリング切り替えはミリ秒単位で完了し、切り替え時間を大幅に短縮できる。

長寿命:研磨材を使用し、表面処理を施した工具は、数倍寿命が長い。

生産コストの削減:精密な工具を使用することで、生産性を向上させ、工具の消費による廃棄率を減少させることができます。

特定の要件を達成する:CNC技術を通じて、金型は任意の形状に曲げることができ、特定の製品製造を満たすことができます。

II.プレスブレーキ金型部品

トップポンチとボトムダイこれらはワークの曲げ形状を決定する重要な部品であり、金属板の曲げ部分の変形を制御するために上下のプレッシャーロッドに取り付けられている。

ダイシューズこれらの台は、上パンチと下ダイを支え、配置します。プレスブレーキパンチと連結され、ツーリングを素早く切り替えることができます。

曲げ補助ツール: オペレーターが素早く簡単に曲げ作業を終えられるように、角度測定器や位置決めブロックなどの補助工具を使用することもある。

クイックチェンジシステム: 多くの最新プレスブレーキは高速交換システムを備えており、オペレーターは異なる曲げ作業に適応するために、上パンチと下ダイを素早く交換することができます。

ロケーターピンロケーターは、曲げ加工中にワークを金型内に正確に位置決めし、固定するために使用されます。ロケーターを正確に位置決めすることが重要です。

ダイ・プロテクター: ダイプロテクターをダイの縁に取り付けると、ワークピースの鋭角を保護し、ダイの寿命を延ばすことができる。

ダイソケット: ダイ・ソケットをパンチ・インターフェースに接続することで、ダイの迅速な取り付けと取り外しが可能になります。

潤滑システム: 潤滑油を金型の半径に均等に行き渡らせ、ワークの摩耗や焼き付きを抑える。

ダイパッド/ブロック: これらはダボを支え、ツールセットを作るのに役立つ。剛性は重要である。

スペーサー: 曲げ面の距離を一定に保つことで、曲げ深さをコントロールする。

ダイ・ドリフト: これらは曲げ部品の取り外しに使用され、セッティングにも使用できる。

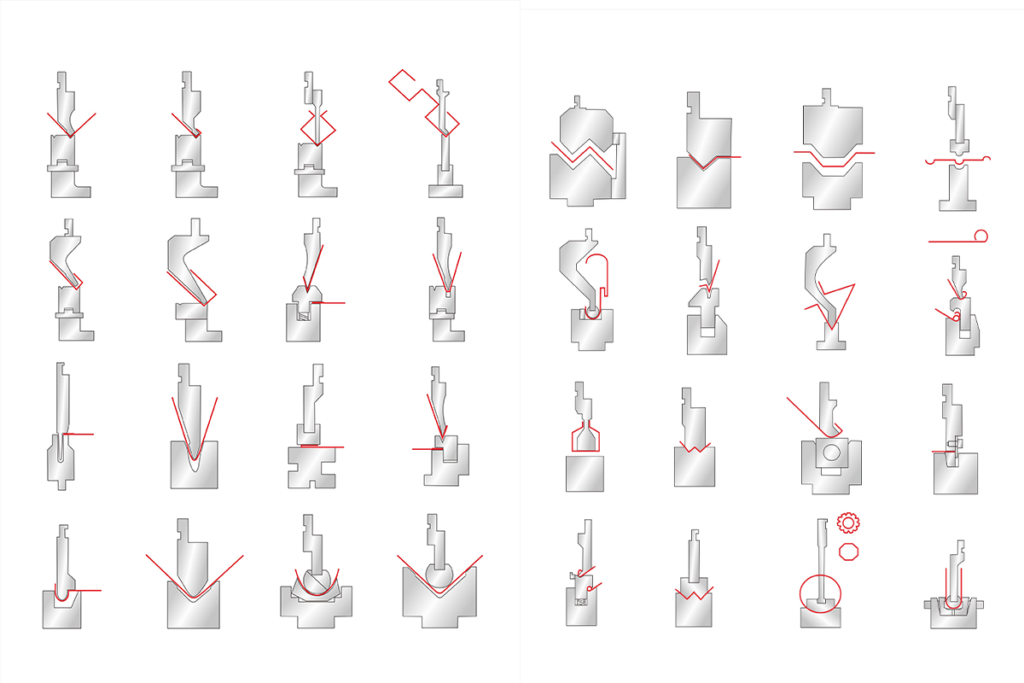

III.プレスブレーキ金型に使用される一般的な金型

ロッカー式ダイこのタイプの金型では、ロッカーが金属板を上下にスライドさせることで金属を曲げる。

グースネックグースネック金型は、グースネックに似た特徴的な形状をしています。主にワークピースの突出したエッジやフランジを除去するために設計されており、深いボックスや高いフランジを持つプロファイルの曲げ加工に最適です。

VダイV字ダイスは最も一般的なダイスで、形状の溝が特徴です。ワークピースをV字型に曲げるために使用されます。V字の溝の幅と深さによって、最終的な曲げ角度とラジウムが決まります。

鋭角ダイス鋭角、鈍角、直角の曲げ加工に使用されます。ダイス溝の設計により、曲げ角度を制御し、製品の最終精度を保証します。

シーミング金型シーム金型は、シートやパイプにシームを形成するための特殊な工具です。特に配管システムや金属容器などの用途では、2枚の金属板を接続するために最も重要です。

コンビネーションダイ: 曲げ加工や溝加工など、複数の金型の形状や機能を1つの金型にまとめる。

ヘミングは死ぬ: ワークピースの平らなエッジを、仕上げ用の円形やシーム形状に変形させる。

ビーズダイ: 円形や半円形の突出したエッジを作るために使われる。

ダイスを引く: 筒状のドロービーズを使用して、被加工物を引き抜き、シェルを形成する。

パンチングダイ曲げ加工中にワークピースに穴を開ける。

ストリッピング・ダイ: カーブしたエッジに沿って曲げ代をリリースする必要がある用途に適している。

クリンチは死ぬ: 曲げ加工中に一方を他方に貫通させ、別々の金属部品を接合する。

U字型のダイス: 曲げ角度は90°~180°。

IV.工具の強度と材質

プレスブレーキ金型の効率と寿命は、金型の強度と材質と密接な関係があります。

曲げ加工中は多大な圧力と研磨剤がかかるため、工具の成分と取り扱いが最も重要である。

高強度と研磨性の重要性

プレスブレーキ工具は、作業中の厳しい圧力に耐える。

高い強度は、工具が変形や破損することなく圧力を提供できることを保証する。

さらに、耐摩耗性はユーザーの寿命を決定するために不可欠です。耐摩耗工具は、その形状と機能を長期間維持し、安定した曲げ結果を保証し、定期的な交換の必要性を減らすことができます。

硬化工具

プレスブレーキの剛性と耐久性を向上させる方法のひとつに、金型の硬化がある。

特定の素材は、初期の剛性とさらなる硬化能力により人気がある。例えば

クロムモリブデン鋼:この合金は、靭性と耐摩耗性で知られており、プレスブレーキの強度と耐久性のバランスを達成することができ、工具が早期に摩耗することなく、過酷な曲げ作業に対応できることを保証します。

ヤスキ鋼:ヤスキ鋼は通常特殊工具に使用される高級鋼で、優れた剛性と研磨性で有名です。その成分は鋭いエッジを保つことができ、精密な作業や曲げ作業に最適です。

サーマル・リファイン・ツーリング

焼戻しまたは熱処理は、金属工具の特性を向上させるためのプロセスである。

金属を制御された加熱・冷却サイクルにさらすことで、その分子構造が変化し、特性が向上する。例えば

炭素鋼:熱処理後の炭素鋼は、強度と耐摩耗性が向上する。熱処理によって鋼の結晶粒構造が微細化され、強度と耐久性が向上します。炭素鋼工具は焼き戻しされ、チッピングや変形に強いため、工具寿命が長くなり、安定した曲げ加工結果が得られます。

V.工具の取り扱いと設置

プレスブレーキの作業効率は、工具の品質と工具の扱い方、取り付け方によって決まります。

正しい取り扱いと取り付けにより、最高の性能を維持し、摩耗を減らし、工具の寿命を延ばすことができる。

以下、工具の取り扱いや取り付けについて、若干の違いを紹介する:

工具形状の重要性

プレスブレーキ金型の形状は、曲げ加工ができるように複雑に設計されています。

各工具の形状、角度、サイズは、曲げ加工の精度を確保するために不可欠である。これらの工具を扱い、取り付ける際には

- 工具の形状が、想定される曲げ作業と一致していることを確認してください。誤った形状の工具を使用すると、正確な曲げ結果が得られず、工具やワークが損傷する可能性があります。

- 工具の摩耗や汚損の有無を定期的にチェックします。時間の経過とともに、工具の形状は摩耗によって同時に変化し、それが曲げ品質につながります。

- 適切な保管が重要です。工具を積み重ねたり、変形するような位置に置いたりしないよう、形状を保つように保管する。

セクショナライズド・ツーリングとその利点

セクショナライズド・ツーリングとは、ツーリング・グループが多くのパーツやセグメントに分割されていることを指す。

セクショナライズド・ツーリングは、単に長いツーリングではなく、作業者が必要な長さや設定を達成するために、より短いツールセグメントの組み合わせを使用することができます。その利点は次の通りである:

- 柔軟性: セクション化されたツーリングは、オペレータがプログラムの特定の要件に応じてセグメントを適合させることができる、より強力な汎用性を提供します。

- 簡単な操作: より長いツールに比べ、短いツールは、操作、インストール、および復元がより簡単です。

- 摩耗の低減:工具の特定の部品が摩耗または損傷している場合は、全体を交換するのではなく、その部品を交換する。

- 費用対効果:オペレーターは、異なる作業に使用される複数の長いツールではなく、セクショナライズされたグループに投資することができるため、長期的にコストを削減することができる。

- 最適化された作業手順: セクション化されたツーリングは、セット時間を短縮し、生産性を向上させるために迅速にリセットすることができます。

VI.工具公差の重要性

金型公差は、製品の規則的な動作、美しいレセプタクルの測定範囲、またはその他の物理的特性を決定するため、製造において不可欠である。

そして、その重要性の主な理由がここにある:

パーツのフィット感と機能の向上 公差は、部品が他の部品と協調できることを保証し、機能的な問題や非互換性を回避する。

最終製品の見通しを強化公差は、製品の美しさを実現するために有益であり、例えば、部品が明らかな間隔なく水平になることを保証します。

妥当な許容範囲を考慮する工具の公差は、その機能を維持しつつ、存在を許容することができる。

部品の互換性: 公差があるため、単一部品の交換が可能で、メンテナンスや修理に便利です。

一貫性、正確さ、精密さ公差の定義は、製品の一貫性、精度、正確さをよりよく管理することができる。

コストを下げる: メーカーは、公差を事前に定義することで、コストのかかる製造エラーや手戻りを最小限に抑えることができます。

VII.よくある質問

プレスブレーキ金型とはどのような鋼材ですか?

プレスブレーキ金型は通常、T8鋼、T10鋼、42CrMo、Cr12MoVなどのさまざまな鋼で構成されています。

これらの鋼は高強度、高靭性、高研磨性を特徴とし、プレスブレーキの厳しい用途ニーズに適しています。

鋼材の具体的な選択は、金型の寿命、成形材料、要求される精度レベルなどの要因によって決まる。

プレスブレーキ用工具鋼を選択する際、メーカーによって好みが異なることにご注意ください。

プレスブレーキ金型の寿命は?

一般的に、一般的なベンディングマシンの金型長さの範囲は以下の通りである:

小型機(作業長1~2m):金型長0.5~1.5m

中型機(作業長2~4メートル):金型長1~3メートル

大型機(作業長4m以上):金型長2~5m

これらとは別に、専門的にカスタマイズされた大型金型の長さは5〜10メートルまで生きることができる。

金型構造の合理的な設計、プレスブレーキのモデル、製品の特徴によって、曲げ作業に最適な長さを決定することができます。

プレスブレーキ金型の角度は?

プレスブレーキ工具の角度は、実際の用途や要求に応じて変更されます。

プレスブレーキ金型の最も一般的な種類には、Vダイ、Uダイ、Zダイなどがあり、さまざまな曲げ形状を作成するために使用されます。

Vダイの角度は85~90°、パンチの角度は通常85~88°である。

Uダイの角度は30°から85°の範囲であり、パンチの角度は通常85°から88°の範囲である。

zダイの角度は30°から85°の範囲であり、パンチの角度は通常85°から88°の範囲である。

プレスブレーキ金型の角度については、メーカーによって好みがありますのでご注意ください。

結論結論

プレスブレーキ金型は、プレスブレーキ加工に不可欠です。

オペレーター、製造業者、あるいは金属加工に携わるすべての人にとって、プレスブレーキ金型を知ることは、曲げ加工の精度を大幅に向上させ、材料の無駄を省き、より多くの利益を生み出します。

プレスブレーキマシンが必要なら 直接お問い合わせください.

工作機械についてもっと知りたい方は 公式ウェブサイトを見る 詳細はこちら。