プレスブレーキによる板金曲げ加工では、さまざまな誤差が生じます。

不正確な曲げ半径、曲げ力不足、不適切なダイクリアランスなどが、こうしたエラーの一般的な原因である。

バックゲージの不適切な位置決めや曲げ計算の誤差も、ワークの曲げ加工を不正確にする一因となる。

ワークピースの実際の曲げ角度は、計算された角度と異なる場合があります。

これは、プレスブレーキのレベリングが不適切であったり、クラウニング機構が故障していたりすることが原因である。

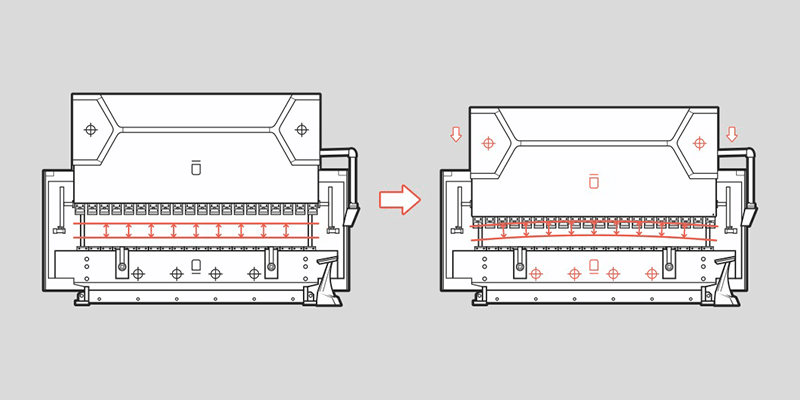

プレスブレーキの平行度

プレスブレーキによる板金曲げ加工では、曲げ半径の不正確さ、曲げ力の不足、金型のクリアランスの不適切さ、バックゲージの位置決め誤差、曲げ計算の誤差など、さまざまな誤差が生じます。

プレスブレーキが水平でなかったり、クラウニング機構が正しく機能していなかったりすると、ワークピースの角度が計算された角度からずれることもあります。

時間の経過とともに、プレスブレーキのラムや作業台は変形し、板金にかかる力が不均一になったり、曲げ精度が低下したりします。

これに対抗するため、クラウニング機構はラムと作業台の変形を補正しなければならない。

プレスブレーキのクラウニング機構には、油圧式クラウニングと機械式クラウニングの2種類があります。

電動油圧プレスブレーキに見られる油圧クラウニング機構は、ビーム上と作業台下の油圧シリンダーを使って変形を補正し、それぞれ下向きと上向きの力を発生させる。

補正力は、板金の厚さ、引張強さ、ダイの開口サイズに基づいて調整することができ、数値制御システムによって制御されます。

メカニカル・クラウニングは三角形のくさび構造を使用し、複数のくさびで構成された2枚のベースプレートを作業台の上下に配置する必要がある。

ベースプレートは皿バネとボルトで連結され、モーターを使ってウェッジをベースプレートに対して相対的に移動させ、元の膨らみをオフセットするカーブを形成する。

適切な板金曲げ方法

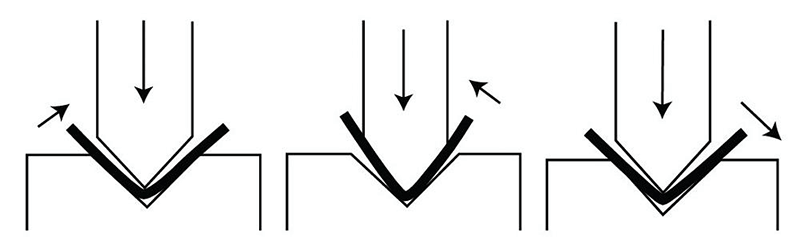

板金の曲げ精度は、使用する曲げの方法にも影響される。曲げ加工には主に、エア曲げ、底付け、コイニングの3つの方法がある。

これらの方法は、エンドダイの位置とシートメタルの厚さの関係に基づいて区別される。

エア曲げ方式では、金型とワークが完全に接触する必要はない。

この方法では曲げ力は比較的小さく、パンチはダイの肩の2点を利用して板金をU字型またはV字型のダイに押し込む。

エア曲げの角度は、パンチと下型の形状とストロークによって決まり、ストロークの深さが適切であれば、より正確な曲げが可能になる。

しかし、空気曲げの角度は、荷重解放後のスプリングバックのために変化する可能性があり、これは材料の圧縮強度に基づいて変化する。

角度を変えるには、圧力をかけて調整する必要がある。

空気による曲げ加工では、曲げ角度の誤差は通常0.5度程度である。

底付け法では、パンチとV字型ダイの開口部にワークを配置する。

V字型の金型開口部の大きさは板金厚の6~10倍で、曲げ角度や素材厚によって開口部の大きさは変わる。

荷重を解放した後の板金のスプリングバックが少なく、精度が高くなる。

最後に、コイニング法では、パンチが材料を下型に完全に押し込む。

この方法は高い曲げ力を必要とするため、材料を永久的に変形させる可能性がある。

コイニング後のスプリングバックは最小限に抑えられ、この方法は曲げ精度が高い。

板金曲げパラメータ

適切な曲げ方法を選択することに加えて、ワークピースの曲げパラメータを決定することが極めて重要である。

金属の曲げ加工では、金属の内面は圧縮され、外面は引き伸ばされる。

曲げの精度を確保するためには、材料の引張値を知り、フランジ許容差の最小長さを計算する必要がある。

曲げ半径、Kファクター、曲げ控除、曲げ代、セットバックなどが含まれる。

材料特性が一定でない場合、エア曲げを使用すると、ワークの曲げ角度に影響が出ることがある。

さらに、板厚が一定でダイの開口部が狭くなると、曲げ角度がより顕著になる。

材料特性

材料特性が一定でない場合、エア曲げを使用するとワークの角度が異なることがある。

さらに、板厚が同じでもダイの開口部が狭ければ、ワークの曲げ角度はさらに変化する。

材料特性にばらつきがあっても、厚みと強度の許容範囲内であることに注意することが重要です。

これは、多くの材料の引張強度が一定の許容範囲内に収まっているためである。

自然な風合いの方向が異なれば、異なる曲げ圧力が必要になるからだ。

これらの値が最も正確な値であるとは限らないので、曲げ加工中に角度と長さの調整が必要になる場合があることを覚えておくことが重要だ。

プレスブレーキ バランスの取れた運営

スムーズで正確なシート曲げのためには、プレスブレーキのバランスをとる必要があります。

そのためには、ベンディングマシンの中間フレームを頑丈なベアリング面で支え、一端をクランプし、他端を支える必要がある。

作業中、プレスブレーキの下側の2つの支持爪をワークピースの支持面に均等に接触させ、所定の位置にロックします。

その後、アッパーカバーを締め、アッパーサポートクローの位置を適切に固定されるまで調整する。

重要なのは、中間フレームのすべての支持ツメがプロセス全体を通して均等に施されていることを確認することである。

ワークピース表面の摩耗を避けるため、各支持爪と中間フレームの支持面との間に純銅板または目の細かいエメリー布の層を設ける。

これらのステップに従うことで、プレスブレーキのバランスを整え、スムーズに作動させることができます。

結論

この記事では、ワークピースの曲げ精度を高めるさまざまな方法を紹介する。

これらの方法には、曲げ方法の選択、機械のレベリングと補正機構、曲げ材料の選択、曲げパラメータの精度などが含まれる。

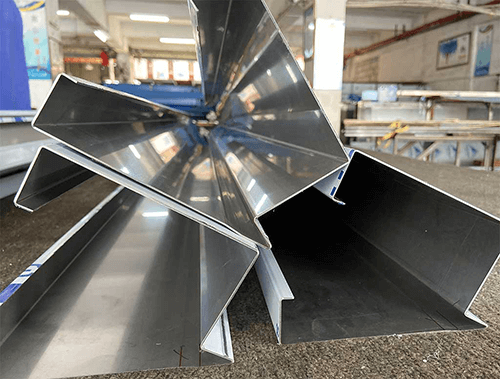

ADHは板金加工機メーカーで、プレスブレーキによる効率的で正確な曲げ加工をお客様に提供しています。

当社の製品は高性能で、価格競争力があり、卓越したアフターサービスが付いています。

プレスブレーキの詳細については、製品ページをご覧いただくか、製品エキスパートまでお問い合わせください。

よくあるご質問

板金曲げで起こりうる問題とは?

金属成形の成功は、ワークピースの正しい位置決め、適合する金型、適切な金型クリアランス、曲げ半径など、いくつかの要因に左右される。

パラメータの計算が不正確であったり、ダイのクリアランスが適切でなかったり、ワークの位置決めが間違っていたりすると、ワークの品質が損なわれる可能性がある。

これらの要素を適切に考慮しないと、曲げ部の亀裂、不均一なエッジ、不適切な曲げサイズ、凸面などの問題が発生する可能性がある。