Beim Biegen von Blechen mit einer Abkantpresse können verschiedene Fehler auftreten.

Ein ungenauer Biegeradius, eine unzureichende Biegekraft und ein unsachgemäßer Matrizenspielraum sind einige der häufigsten Ursachen für diese Fehler.

Falsche Positionierung des Hinteranschlags und Fehler in der Biegeberechnung tragen ebenfalls zu ungenauen Werkstückbiegungen bei.

Der tatsächliche Biegewinkel des Werkstücks kann manchmal von dem berechneten Winkel abweichen.

Dies kann auf eine unsachgemäße Nivellierung der Abkantpresse oder einen fehlerhaften Bombiermechanismus zurückzuführen sein.

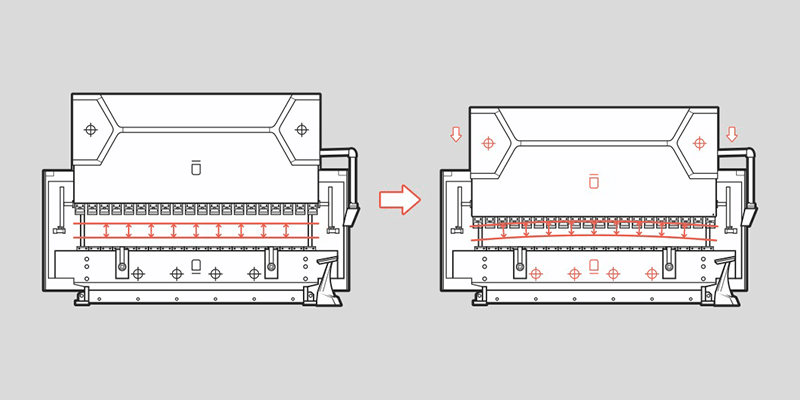

Parallelität von Abkantpressen

Beim Biegen von Blechen mit einer Abkantpresse können verschiedene Fehler auftreten, z. B. ein ungenauer Biegeradius, eine unzureichende Biegekraft, ein falscher Matrizenspielraum, ein Positionierungsfehler des Hinteranschlags und Fehler in der Biegeberechnung.

Der Winkel des Werkstücks kann auch von dem berechneten Winkel abweichen, wenn die Abkantpresse nicht eben ist oder der Bombiermechanismus nicht richtig funktioniert.

Im Laufe der Zeit verformen sich der Stößel und der Arbeitstisch der Abkantpresse, was zu einer ungleichmäßigen Krafteinwirkung auf das Blech und einer geringeren Biegegenauigkeit führen kann.

Um dem entgegenzuwirken, muss der Bombiermechanismus die Verformung des Stößels und des Arbeitstisches ausgleichen.

Es gibt zwei Arten von Bombiermechanismen für Abkantpressen: hydraulische Bombierung und mechanische Bombierung.

Der hydraulische Bombiermechanismus, der bei elektrohydraulischen Abkantpressen zum Einsatz kommt, kompensiert die Verformung durch den Einsatz von Hydraulikzylindern am Balken und unter der Werkbank, die nach unten bzw. nach oben gerichtete Kräfte erzeugen.

Die Kompensationskraft kann in Abhängigkeit von der Blechdicke, der Zugfestigkeit und der Größe der Matrizenöffnung eingestellt werden und wird durch das numerische Steuerungssystem gesteuert.

Bei der mechanischen Bombierung wird eine dreieckige Keilstruktur verwendet, wobei zwei aus mehreren Keilen zusammengesetzte Grundplatten über und unter der Werkbank angebracht werden müssen.

Die Grundplatten sind mit Tellerfedern und Bolzen verbunden, und ein Motor bewegt den Keil relativ zu den Grundplatten, so dass eine Kurve entsteht, die die ursprüngliche Wölbung ausgleicht.

Geeignete Methode zum Biegen von Blechen

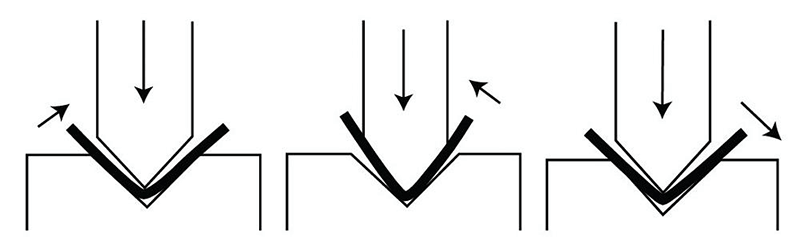

Die Genauigkeit beim Biegen von Blechen wird auch durch das verwendete Biegeverfahren beeinflusst. Es gibt drei Hauptmethoden des Biegens: Luftbiegen, Tiefziehen und Prägen.

Diese Verfahren werden anhand des Verhältnisses zwischen der Position des Endwerkzeugs und der Dicke des Blechs unterschieden.

Bei der Luftbiegemethode ist kein vollständiger Kontakt zwischen der Matrize und dem Werkstück erforderlich.

Bei diesem Verfahren ist nur eine relativ geringe Biegekraft erforderlich, und der Stempel drückt das Blech über zwei Punkte an der Matrizenschulter in die U- oder V-förmige Matrize.

Der Winkel der Luftbiegung wird durch die Form und den Hub des Stempels und der unteren Matrize bestimmt, und eine angemessene Hubtiefe führt zu einer genaueren Biegung.

Der Winkel der Luftbiegung kann sich jedoch aufgrund der Rückfederung nach der Entlastung ändern, die je nach Druckfestigkeit des Materials variiert.

Um den Winkel zu ändern, muss ein gewisser Druck ausgeübt werden, um Anpassungen vorzunehmen.

Der Biegewinkelfehler beim Luftbiegen beträgt in der Regel etwa 0,5 Grad.

Bei der Bottoming-Methode wird das Werkstück an der Öffnung des Stempels und der V-förmigen Matrize positioniert.

Die Größe der V-förmigen Matrizenöffnung beträgt das 6- bis 10-fache der Blechdicke, wobei die Größe der Öffnung je nach Biegewinkel und Materialdicke variiert.

Die Rückfederung des Blechs ist nach der Entlastung geringer, was zu einer höheren Genauigkeit führt.

Bei der Prägemethode schließlich drückt der Stempel das Material vollständig in die untere Matrize.

Diese Methode erfordert eine hohe Biegekraft, die das Material dauerhaft verformen kann.

Die Rückfederung nach dem Prägen ist minimal, was diese Methode für das Biegen sehr genau macht.

Parameter für das Biegen von Blechen

Neben der Auswahl eines geeigneten Biegeverfahrens ist es entscheidend, die Biegeparameter des Werkstücks zu bestimmen.

Beim Biegen von Metall wird die innere Oberfläche des Metalls zusammengedrückt, während die äußere Oberfläche gedehnt wird.

Um die Genauigkeit der Biegung zu gewährleisten, ist es erforderlich, den Zugwert des Materials zu kennen und die Mindestlänge der Flanschtoleranz zu berechnen.

Zu den Parametern gehören der Biegeradius, der K-Faktor, der Biegeabzug, die Biegezugabe, der Rücksprung usw.

Wenn die Materialeigenschaften uneinheitlich sind, kann der Biegewinkel des Werkstücks beim Luftbiegen beeinträchtigt werden.

Bleibt die Blechdicke konstant und wird die Matrizenöffnung enger, ist der Biegewinkel stärker ausgeprägt.

Materialeigenschaften

Wenn die Materialeigenschaften uneinheitlich sind, kann der Winkel des Werkstücks beim Luftbiegen variieren.

Wenn die Blechdicke gleich bleibt, aber die Matrizenöffnung kleiner wird, ändert sich der Biegewinkel des Werkstücks noch stärker.

Es ist wichtig zu beachten, dass die Materialeigenschaften zwar uneinheitlich sein können, aber immer noch innerhalb der Dicken- und Festigkeitstoleranzen des Walzwerks liegen können.

Der Grund dafür ist, dass die Zugfestigkeit vieler Materialien innerhalb eines bestimmten Toleranzbereichs liegt.

Ein weiterer zu berücksichtigender Faktor ist die äußere Oberfläche des Blechs, da verschiedene natürliche Texturrichtungen unterschiedliche Biegedrücke erfordern.

Es ist wichtig zu bedenken, dass diese Werte nicht unbedingt die genauesten sind, so dass während des Biegens Anpassungen des Winkels und der Länge erforderlich sein können.

Abkantpresse Ausgewogener Betrieb

Für ein gleichmäßiges und präzises Biegen von Blechen ist es notwendig, die Abkantpresse auszuwuchten.

Dazu sollte der Zwischenrahmen der Biegemaschine auf einer stabilen Auflagefläche aufliegen und an einem Ende eingespannt sein, während er am anderen Ende abgestützt wird.

Während des Vorgangs sollten die unteren beiden Stützklauen der Abkantpresse die Auflagefläche des Werkstücks gleichmäßig berühren und dann arretiert werden.

Die obere Abdeckung sollte dann festgezogen und die Position der oberen Stützklaue angepasst werden, bis sie richtig gesichert ist.

Es ist darauf zu achten, dass alle tragenden Krallen des Zwischenrahmens während des gesamten Prozesses gleichmäßig angebracht werden.

Um eine Abnutzung der Werkstückoberfläche zu vermeiden, sollte zwischen jeder Stützklaue und der Auflagefläche des Zwischenrahmens eine Schicht aus reinem Kupferblech oder feinem Schmirgelleinen angebracht werden.

Wenn Sie diese Schritte befolgen, kann die Abkantpresse ausgewuchtet werden und reibungslos laufen.

Schlussfolgerung

In diesem Artikel werden verschiedene Möglichkeiten zur Verbesserung der Genauigkeit beim Biegen von Werkstücken vorgestellt.

Zu diesen Methoden gehören die Auswahl der Biegemethode, der Nivellier- und Ausgleichsmechanismus der Maschine, die Wahl der Biegematerialien und die Präzision der Biegeparameter.

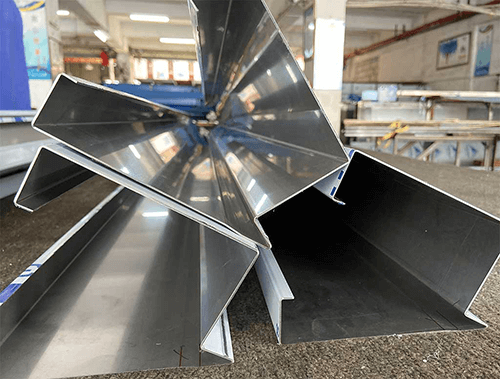

ADH ist ein Hersteller von Blechbearbeitungsmaschinen und bietet seinen Kunden effizientes und präzises Biegen mit seiner Abkantpresse.

Unsere Produkte sind leistungsstark, preislich wettbewerbsfähig und bieten einen hervorragenden Kundendienst.

Wenn Sie mehr über unsere Abkantpressen erfahren möchten, können Sie unsere Produktseite besuchen oder sich mit unseren Produktexperten in Verbindung setzen.

FAQs

Was sind die möglichen Probleme beim Blechbiegen?

Der Erfolg der Metallumformung hängt von mehreren Faktoren ab, wie z. B. der richtigen Positionierung des Werkstücks, der passenden Matrize, dem geeigneten Matrizenspiel und dem Biegeradius.

Wenn die Parameterberechnung ungenau ist, der Matrizenspielraum nicht geeignet ist oder die Werkstückpositionierung falsch ist, kann die Werkstückqualität beeinträchtigt werden.

Wenn diese Faktoren nicht berücksichtigt werden, können Probleme wie Risse in der Biegung, unebene Kanten, falsche Biegemaße und eine konvexe Oberfläche entstehen.