I. はじめに

について プレスブレーキ プレスブレーキは金属加工に欠かせない設備であり、金型はプレスブレーキの「心臓部」である。プレスブレーキの金型は2つの部分に分けられます。

ラムの上部に設置された金型を上パンチ、ワークテーブルの下部に設置された金型を下ダイと呼ぶ。上パンチと下ダイ、2つのパーツが金属板上で連動し、ワークの曲げ加工を完成させる。

プレスブレーキの上パンチが下ダイ上の金属板に力を加える工程が曲げ加工です。上パンチは、さまざまな動力源を介してラムを駆動し、金属板を曲げます。駆動源には、機械式、油圧式、サーボモーターなどがあります。

適切なプレスブレーキ金型を選択することは、加工精度と効率を向上させるだけでなく、金型と設備の寿命を延ばし、生産コストを削減することができます。しかし、市場には多種多様なプレスブレーキ金型があり、途方に暮れるユーザーも少なくありません。

本記事では、プレスブレーキ金型選びの重要性から始まり、金型選びに影響する重要な要素、その後のメンテナンスやお手入れについて分析し、最適なプレスブレーキ金型を簡単に選ぶことができるようにします。

II.プレスブレーキ金型の規格

パンチとダイにはさまざまな種類があり、曲げ加工に適したパンチとダイを選択することは、精度と効率を高めるために非常に重要です。

標準サイズの金型は、標準寸法の金型部品の設計が一貫しているため、交換がより便利です。このため、パンチやダイを交換する際、これらの工具が同じ位置に保たれ、交換が容易なため、多くの調整を行う必要がありません。

プレスブレーキのラム上部には、パンチを固定するためのクランプ装置が必要です。クランプはパンチを必要な位置に固定し、ラムの動きに合わせてパンチが金属板を曲げることを可能にします。

金型分割は、様々なサイズのワークの曲げ加工を容易にします。 プレスブレーキ金型 特にパンチ先端とダイ肩の精度は、曲げ加工中に板金に直接接触するため、非常に高い精度が要求される。

高精度のパンチとダイは、取り付け工程での調整を減らすことができる。

III.パンチとダイの種類

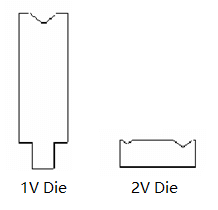

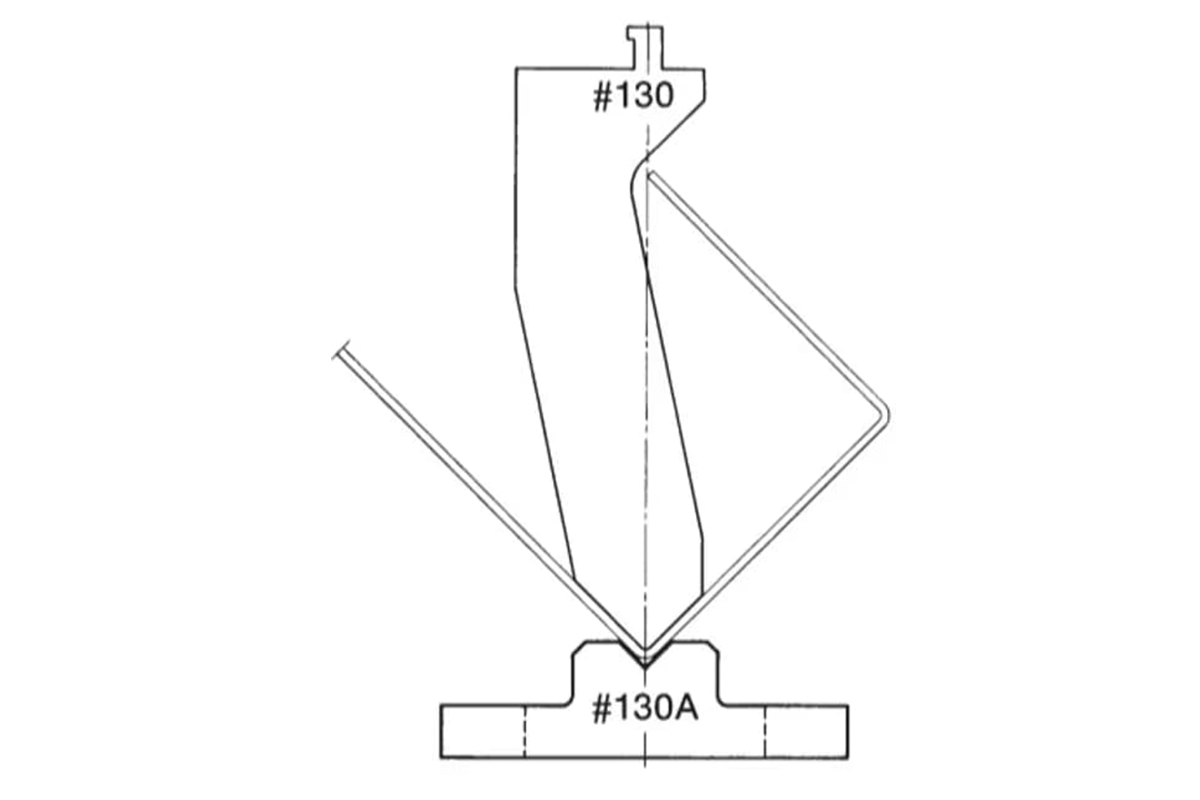

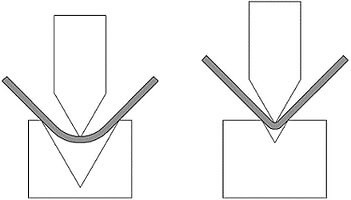

プレスブレーキの金型には、Vダイ、Uダイ、Zダイがあり、Vダイが最も一般的です。フランジの最小長さは、材料厚さの4倍以上でないと、正確な曲げ角度が得られません。

開口幅の異なるVダイセットが対応するパンチとマッチするため、プレスブレーキはさまざまな角度や材料で曲げることができます。このようにして プレスブレーキ 異なる角度で、異なる素材で曲げることができる。

プレスブレーキ金型は、パンチとダイの2種類に分類されます。

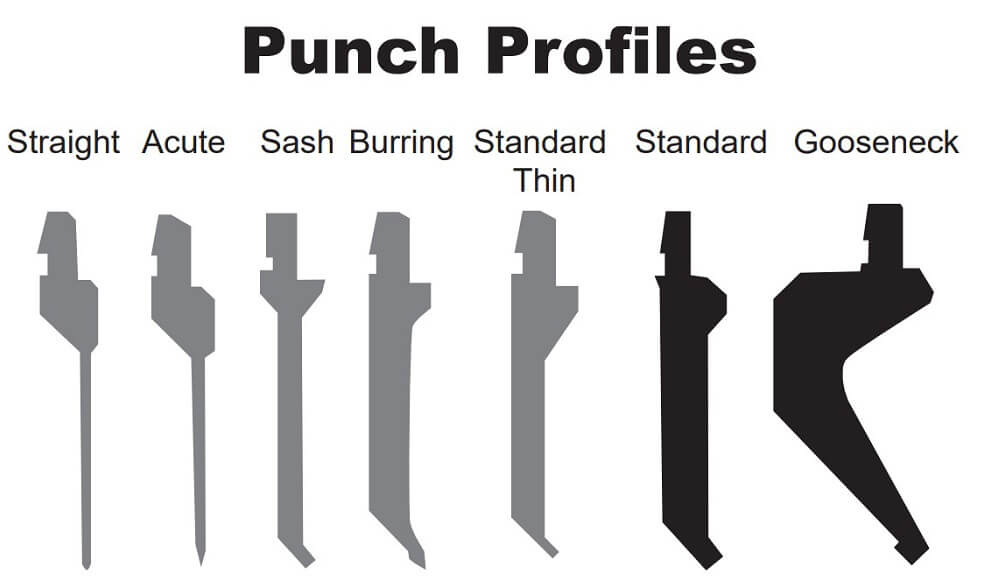

パンチの種類

- 標準パンチ:一般的な曲げ加工に最もよく使われるパンチタイプ。

- 鋭角パンチ:一般に25°から60°の鋭角を曲げるのに用いる。

- グースネックパンチ:ワークの干渉を避けるために使用する。

- 円弧パンチ:円弧形状の曲げ加工に使用する。

- ベンディング・ナイフ・パンチ:多重屈曲を避けるために使う。

- 成形パンチ:複雑な形状を1回で成形する際に使用する。

金型の種類

- V型ダイ:最も一般的なダイで、シングルV型、ダブルV型、マルチV型に分けられる。

- U字型金型:U字型の曲げ加工に使用。

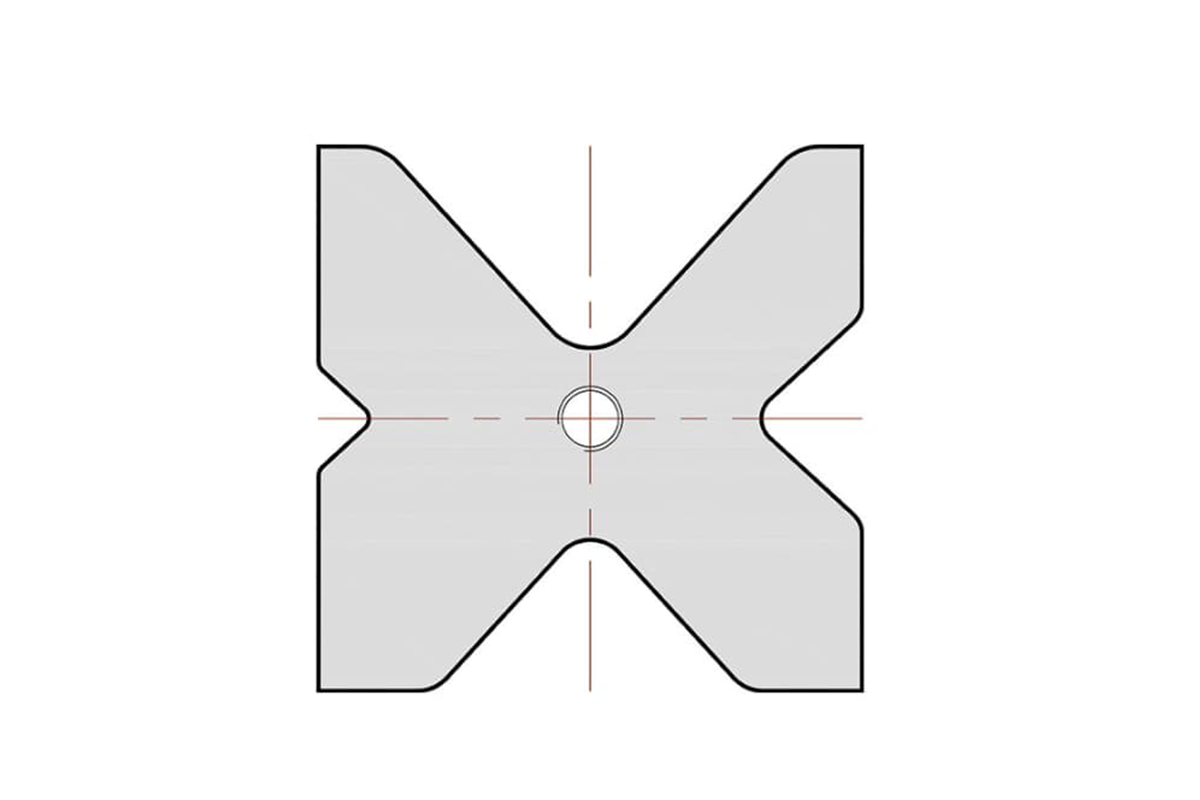

- 四方ダイス:4つの面すべてに異なるサイズの溝がある。

- ボックスフォーミング金型:箱形の部品を曲げるために使用する。

- 波形成形金型:波形のワークを成形するために使用される。

- インプレッションフリーダイ:ボールベアリングタイプ、フラップタイプ、ポリウレタンタイプがあり、折り曲げ跡が残りません。

IV.ツーリング選択の検討

1.曲げ材料

曲げたい金属の種類は重要な要素です。金属の厚さによって、金型の開口部、曲げ半径、曲げ角度が決まります。

例えば、ある鋼材は他の鋼材よりも強度や抵抗力が大きく、この抵抗力は金属の引張強度(UTS)と呼ばれる。 金属の引張強度は異なるため、異なる強度の金型が必要となる。

さらに、金属板の長さによって、必要な工具の数が決まる。もう一つの要因は金属の厚さです。板金用に設計された工具は、厚い材料には適さない場合があり、工具やプレスブレーキの早期摩耗や損傷を引き起こす可能性があります。

2.V字型開口部と素材の半径

板金を曲げる場合、厚みと金属の種類が同じであれば、Vダイの開口サイズは1つだけではありません。板金は曲げ加工中に紛失してはならない。

内半径が金属板の厚さより小さいと、金属板が引き伸ばされ、ワークの変形につながる。

シートの厚みより大きな半径は変形を引き起こさない。完璧なVダイの開口部を選ぶには、半径の変形を避けるだけでなく、より小さな半径を選ぶ必要があります。

3.8の法則

プレスブレーキ金型のV開きに適用される経験則として、8の法則と呼ばれるものがある。8の法則は、引張6万PSIの冷間圧延鋼材を基準とし、V開きの金型は曲げ材の厚さの8倍でなければならないと規定している。

8の法則は、ほとんどの曲げ加工に適用されます。指定されたトン数の範囲内であれば、材料の厚さにほぼ等しい内部半径を作ることができます。

しかし、これは完全な法則ではなく、材料の厚みのばらつきによって係数は増減する。その結果、Vダイの開口部の幅は、材料の厚さの6倍、10倍、あるいは12倍というものもある。

厚い板は通常、力をより広い面積に分散させ、延性が低下することによる板の亀裂を避けるため、厚さの10倍のV字開口部を必要とする。

プレスブレーキの金型を決定する前に、まず曲げようとする最も厚い金属板と最も薄い金属板を決定し、8の法則を使用してVダイの正しいサイズを決定します。

最小のVダイを選択し、最大金型に達するまで、そのサイズを2倍にして次のVダイを決定する。完全に一致する金型が見つからない場合は、寸法を最も近い利用可能な金型に丸める必要があります。

4.V字の開きは曲げ材の半径に影響する。

プレスブレーキ金型のV開度は、曲げ材の半径に影響します。 一般的に、材料の内半径は厚みと等しいのが理想的です。

内半径が厚さ1より小さい場合、半径から取り出される材料がなくなることを意味する。板曲げでは、内半径が1厚さより小さいと、曲げ部に「側面の膨らみ」が生じることがある。

Vダイの開口部が大きいほど、金属板の半径は大きくなる。しかし、材料の引張強さも半径に影響します。あるVダイの開口部では、材料が強ければ強いほど、半径は大きくなる。

軟鋼の場合、曲げ半径(R)は通常、Vダイの開口部の1/8であるため、以下の式が成り立つ:R = V/8。 ただし、この法則は金属の種類によって異なります。

5.フランジまたは脚の最小長さ

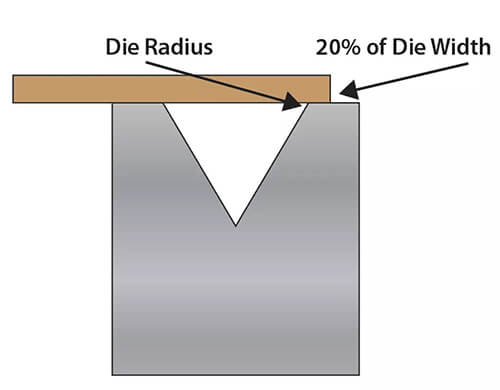

V字型ダイを選択する際には、ワークピースが必要とするフランジの長さまたは脚に注意を払うことが重要です。曲げ加工中、板金は常にダイのショルダーに直接接触していなければなりません。

フランジの長さが規定より小さいと、V字形の開口部に落ち込んでしまい、曲げ結果が不正確になる。したがって、V字型の開口部が大きいほど、金属板に必要なフランジまたは脚の最小値は大きくなる。

Vダイによって形成される最小フランジは、標準Vダイの開口部の約70%であるが、鋭角ダイはVダイの開口部の110%以上に達することができる。

最小フランジ長を決定する前に、板金をダイ上に置き、材料がVダイ開口部の20%と等しい点でダイショルダーに接触するようにする。

V.プレスブレーキ金型選定の具体的事例分析

ケース1 ステンレス鋼板加工のための工具選定

この工場では、厚さ2mm、曲げ角度90°、曲げ長さ1000mmの304ステンレス鋼板を加工する必要がある。ステンレスの高い堅牢性を考慮すると、スプリングバック(弾性変形により曲げ加工後に元の形状に戻ること)が発生する。

したがって、R4のV字型口金(上パンチと下ダイの接触面がV字型を示し、V字型口の半径が4mm)となる。

同時に、プレスブレーキの研磨性と寿命を向上させるために、SKD11材料(高品質の高炭素高クロム工具鋼)が選択されている。試作加工の結果、プレスブレーキの寸法精度と表面品質は要求を達成した。

ケース2 アルミニウム合金板加工のための工具選定

自動化設備工場では、曲げ角度120°、板厚3mmの6061-T6アルミニウム合金板を加工する必要がある。アルミニウム合金の材質は柔らかいため、圧痕や剥離(材質の表面に部分的な膨らみ)が発生します。

テスト後、R8 U字口ダイ(上パンチと下ダイの接触面がU字を示し、U字口半径が8mm)を選択し、ダイの表面に窒化処理(ダイの表面硬度を向上させる表面熱処理)を施す。

一方、曲げ加工中に曲げ力が適切に減少し、金型表面は潤滑油で塗装される。アルミニウム合金板の最終表面は滑らかできれいで、明らかなたわみはありません。

VI.金型材料と品質

工具の材質は、ワークの品質を向上させ、工具の寿命を延ばすための重要な要素である。工具の材料費は、ワークの材質や曲げ精度などの要因によって異なる。

一般的に、高品質な工具材料には、焼入れ鋼、高速度鋼(HSS)、タングステンカーバイドなどがある。焼入れ鋼は耐久性、耐摩耗性に優れ、大きな重量に耐えることができる。

高速度鋼は耐摩耗性に優れ、耐用年数が長く、焼入れ鋼よりもコストが高い。そして、タングステンカーバイドは、品質とコストにおいて最高である。

VII.適切なメンテナンスと保管

プレスブレーキの工具は、寿命を延ばし、曲げ品質を確保するために正しいメンテナンスが必要です。使用説明書に従って、定期的な注油、研磨、工具性能の監視が必要です。

工具は、引き出しや仕切りのある工具キャビネットなど、専用の場所に保管する。各パンチとダイは発泡スチロールやプラスチックで固定し、隔離する。また、工具は定期的に洗浄し、柔らかい布で拭き、防錆スプレーを定期的に使用する。

結論結論

プレスブレーキの金型は、曲げ加工品の形状や品質に影響を与える。曲げ加工を行う前に、金属板に合わせて材料に適した金型を選択する必要があります。

また、曲げ加工するワークに応じて、金型の形状、角度、開口サイズを決定する必要があります。正しい金型の選択と材料の使用により、曲げ加工品の精度を向上させることができる。

これらは曲げ角度、内部半径、最小フランジ長、ワーク全体の外観に影響します。正しい工具を使用することで、曲げ効率を向上させ、コストを削減し、プロファイルの変形を防ぎ、プレスブレーキ作業者の安全を守ることができます。

プレスブレーキとプレスブレーキ工具の選択についてまだ迷っているなら、私の会社ADH工作機械にご連絡ください。

40年の経験を持つプレスブレーキメーカーとして、高品質のプレスブレーキを提供するだけでなく、曲げ加工全般のソリューションプランを提案することにも力を注いでいます。

私は心からあなたを招待する。 製品ページを見る 私たちのプレスブレーキシリーズとそれに合う金型についてもっと知ってください。また、私たちのチームは技術コンサルタントとサポートの準備ができています。