I.はじめに

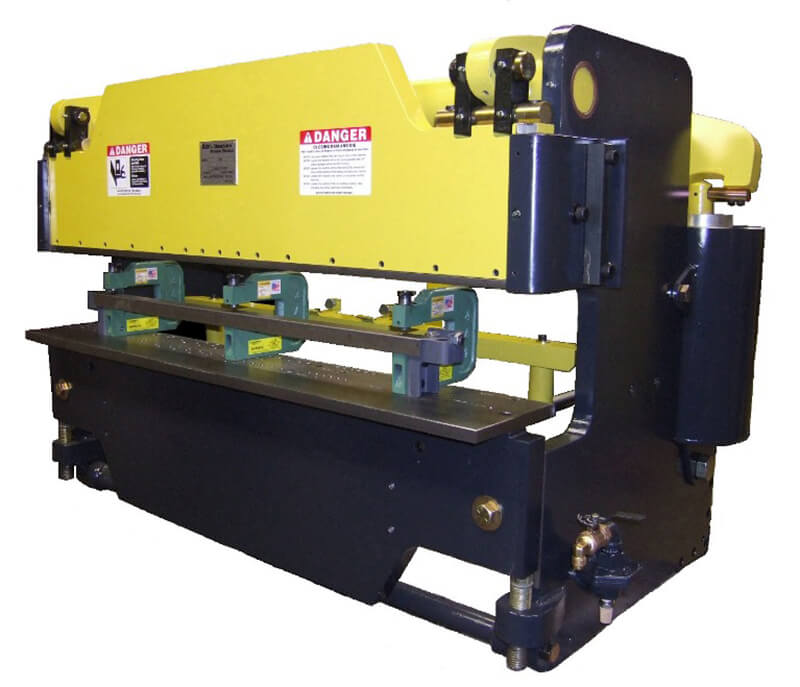

A プレスブレーキ は、金属加工業界では欠かせない設備です。主に薄板の精密な曲げ加工や成形用に設計されています。

19世紀半ばの機械式プレスブレーキから、19世紀後半に登場した 電動プレスブレーキ 20世紀初頭に開発され、その後コンピューター数値制御技術の導入により、プレスブレーキの機能と効率は大幅に向上した。

シートを様々な角度に曲げることができ、CNC機能により加工精度と生産効率を向上させる。

この文章では、このマシンの種類、基本的な構造、作動原理、使用方法などについて深く掘り下げ、このマシンをより包括的に理解できるようにする。

プレスブレーキとは?プレスブレーキとは?

定義

プレスブレーキは、金属板の加工に使われる工作機械である。上下の工具で金属板に圧力をかけ、塑性変形や曲げ加工を行います。上側の工具は通常パンチと呼ばれ、下側の工具はダイと呼ばれます。

自動車、航空、エレクトロニクス、建設など、金属加工で重要な役割を果たすさまざまな産業で広く使用されている。

動作原理

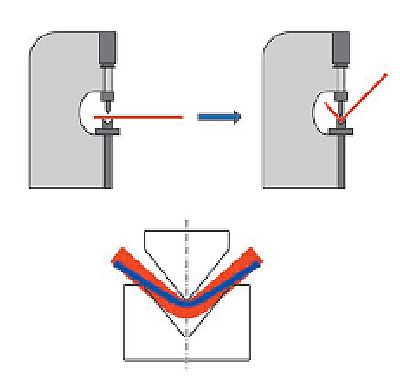

プレスブレーキの基本的な作動原理は、上パンチと下ダイを利用して金属板に圧力をかけることです。

金属板を下ダイのV字型ノッチに入れ、上パンチが下降して塑性変形を起こし、V字型ノッチの曲げに沿って成形することで、曲げ角度を得る。

工具の形状や大きさを変えることで、プレスブレーキは様々な幾何学的形状や角度のワークを加工することができます。

主な構造

プレスブレーキは主にフレーム、ラム、作業台、油圧システムなどで構成されています。

装置全体を支えるフレームは、十分な強度と剛性を確保するためにスチール溶接構造で作られている。

ラムは上パンチと一緒に設置され、油圧シリンダーで動かされる。

作業台には、板金を位置決めするための下型とバックゲージ装置が装備されている。

さらに、プレスブレーキには クラウニング装置曲げ精度を向上させるために、同期装置などがある。

曲げ精度に影響する要因

プレスブレーキは、力、金型、専用工具を駆使して、ワークピースに正確な曲げ加工を施す。

金型、材料特性、曲げ半径、曲げ方法などの要因はすべて、曲げ精度に影響します。

機械の設計や特定のアプリケーションの要件に応じて、曲げ加工は機械、空気圧、油圧、サーボ電気など、さまざまな駆動力で行うことができます。

しかし、現在使用されている主な曲げ動力源は、油圧、サーボ、電気である。

何であるか NCプレスブレーキ

NCプレスブレーキ マシンは初期の従来型 ベンディングマシンs.NCプレスブレーキは、ラムの両側のY軸(左Y1、右Y2)をトーションバーで連結し、アップライトの油圧シリンダーを駆動します。

そして、ラムは金属板を曲げるために同期して上下に動くことができます。NCプレスブレーキは、低コストで操作が簡単なワークの曲げ加工には非常に適していますが、高精度で大量生産には適していません。

NCプレスブレーキは機械的に同期しているため、曲げ誤差をリアルタイムでフィードバックし、誤差を自動的に調整することはできません。これは曲げ精度の低下につながります。

また、NCプレスブレーキはトーションシャフトを介してシリンダーを上下に駆動するため、長期間の負荷によりトーションシャフトが変形する可能性がある。

CNCプレスブレーキとは

CNCとは、Computer Numerical Controlの略称です。CNCプレスブレーキは基本的に、コンピュータ数値制御システムと油圧プレスブレーキを統合した機械工具です。

一般的に、CNCプレスブレーキは油圧または電気システムによって駆動されます。

コンピュータ数値制御システムを装備したプレスブレーキは、金属材料をさまざまな希望の形状に効果的かつ正確に曲げることができます。

油圧プレスブレーキは、ベンディング装置の使用シェアの大部分を占めている。曲げ業界で最も広く使用されている曲げ装置である。

油圧プレスブレーキは油圧システムによって動力を供給されます。Y1軸とY2軸の制御オイルシリンダーがラムを直接駆動し、同期運動を行います。

油圧プレスブレーキは、長い利用実績と成熟した技術開発の歴史を持っている。

期間中 曲げ作業油圧プレスブレーキは、安定性と信頼性が高く、大量かつ重量のあるワークの加工に非常に適しています。

純電気式CNCプレスブレーキは電気モーターで駆動し、油圧装置やオイルシリンダーを使用しないため、オイル漏れの問題がない。

また、モーターは曲げ加工が必要なときだけ始動し、使用しないときは自動的に停止します。これにより、エネルギー消費と曲げコストを削減します。

電動プレスブレーキは、正確で高速な曲げ加工が可能です。しかし、電動プレスブレーキは、より小さな曲げ加工に適しています。 トン数s.

CNCプレスブレーキ は、上金型(パンチ)と下金型(ダイ)の動きによって2種類に分けられる。

ダウン・ムービング

下部ツール(金型)をテーブル上に固定する固定式ワークテーブル(下部)を含む。

上側のツール(ポンチ)には下向きの力がかかり、上下のダイが一緒にシートメタルに作用して、シートメタルが完成する。 曲げ加工.

アップ・ムービング

これは プレスタイプ ブレーキは、最初のタイプのベンディングマシンと同じ部品を持っています。ただし、このタイプでは、上部が固定され、下部が移動する相手となります。

ラムやバックゲージの位置を正確に計算するCNCシステムがあるため、CNCプレスブレーキの曲げ準備時間は非常に速い。

について CNCプレスブレーキ また、曲げ加工中のエラーをチェックしたり、異なる曲げモードを切り替えたり、曲げ角度や長さを希望する位置に設定することもできます。

さらに、CNCシステムは正しい曲げ順序を計算することができ、シートメタルがプロファイルに加工されるまで、曲げ動作を数回繰り返すことができる。

全体として、CNCプレスブレーキは曲げ工程全体をプログラム可能で、高精度でカスタマイズされた曲げを提供できる。

III.プレスブレーキの種類とは?

力のかけ方の違いにより、プレスブレーキは主に機械式プレスドライブ、油圧式プレスドライブ、空気圧式・サーボ式プレスドライブに分けられる。

異なるが プレスの種類 ブレーキの特性はさまざまだが、主な違いはマシンを動かすパワーにある。

機械式プレスブレーキ

機械式プレスブレーキの主な部品には、作業台、ラム、電動モーター、フライホイール、クラッチ、ブレーキなどがある。フライホイールは電動モーターによって駆動される。

クラッチを介してギアシャフトに接続され、ラムの動きを維持する。ブレーキは、ドライブシャフトがフライホイールから切り離されるとすぐにギアシャフトの動きを止めます。

メリット

比較的単純で旧式の技術であるため、初期段階では低コストである。摩耗コストが小さく、メンテナンスコストも低い。

高い曲げ能力と耐荷重能力を持ち、定格トン数の2~3倍を超えることができる。また、操作が簡単で、直感的な制御システムを備えているため、初心者にも優しい。

デメリット

曲げの途中でストロークを調整することも、いつでも逆転させることもできず、柔軟性に欠ける。

より複雑な曲げ加工はできず、機能も限られている。また、安全上のリスクも高く、工具交換や調整時のスピードも油圧プレスブレーキに劣る。

油圧プレスブレーキ

油圧プレスブレーキは、同期した2つの油圧オイルシリンダでラムの動きを駆動します。油圧プレスブレーキのライトカーテン安全装置は、いつでもラムを停止させ、操作ストロークを逆転させ、速度を制御することができます。

メリット

CNCシステムを備えた油圧プレスブレーキは、厚さ、長さ、トン数、角度など、さまざまな材料の曲げをインテリジェントに処理することができます。

高強度、高剛性、スムーズで信頼性の高い操作性、高精度、多用途性を備えている。それは金属板を含む様々な材料を扱うことができます。それは、金型やマシンの損傷を避けるために、過負荷保護を持っています。

油圧プレスブレーキは、ねじり軸プレスブレーキ、機械式油圧プレスブレーキ、電気油圧プレスブレーキに分けられる。

デメリット

複雑さとメンテナンス、騒音公害、油漏れと流出の可能性、電動プレスブレーキに比べて遅い進入速度と戻り速度、高いイニシャルコスト、特に大型機種では大きな床面積が必要。

空気圧プレスブレーキ

空気圧プレスブレーキの動力源は、主に圧縮空気またはガスです。ガスによって発生する空気圧を利用して、ラムに曲げのためのトン数を加えます。

機械は、圧力機構に接続されたシリンダーまたはパイプに圧縮空気を供給する。ガスが充填されると、その圧力によって工具が下方に駆動される。

動作終了後、ガスは排気バルブから排出され、ブレーキは初期位置に戻る。

メリット

操作やトレーニングの必要性が低い。時間の設定と調節が速く、メンテナンスが簡単で、空気圧の部品が少ないため、メンテナンス費用を節約できます。

デメリット

圧力が低いため、厚い材料を曲げるのは難しい。油圧プレスブレーキに比べ、騒音が大きい。曲げ能力、曲げ力が油圧プレスブレーキより低い。

サーボプレスブレーキ

サーボプレスブレーキの動力は主に2つの同期サーボモーターから供給され、ベルトとプーリーを通してエネルギーを供給します。サーボプレスブレーキは通常、少数のカスタマイズされたワークを曲げるのに適しています。

メリット

サーボプレスブレーキは非常にフレキシブルです。サーボモーターがラムのストロークと速度を正確に制御します。サーボプレスブレーキの作動音は非常に小さく、作動中に騒音が発生することはありません。

曲げが始まるとサーボモーターが動き出し、曲がりが止まるとサーボモーターも止まる。これにより、電力を節約し、生産コストを削減することができる。

さらに、サーボプレスブレーキにはオイルシリンダーが装備されていないため、オイル漏れや洗浄の問題を考慮する必要がない。

デメリット

動作環境に対する要求が高い。CNCシステムの安定性と操作性に大きく依存する。

サーボプレスブレーキのメンテナンスや修理は大変だ。一度トラブルが発生すると、高い技術と長い時間が必要になる。

IV. プレスブレーキの仕組み?

プレスブレーキの仕組みステップバイステップ

材料の配置プレスブレーキベッドに金属板を置き、バックゲージフィンガーを当てて適切なアライメントを取ります。

クランプワークが上パンチと下ダイの間にしっかりと固定されます。曲げ加工中のスリップを防ぐには、適切なクランプ力が不可欠です。

曲げラム(上パンチを搭載)が下降してワークに圧力をかけ、下ダイのV字孔に押し込む。これにより、金属は必要な曲げ角度に変形します。

リトラクトプログラム可能な曲げ角度を達成した後、ラムは後退し、ワークピースの圧力を解放します。

リリースと取り外しクランプを解除すると、オペレーターはプレスブレーキベッドからワークを移動させます。

比較

| 電源 | 説明する |

| メカニカル | 2本のサイドピラーのオイルシリンダーでスライダーの動きを同期駆動することで、曲げ加工中にストロークとトン数を停止・調整することができる。 |

| 油圧式 | 2本のサイドピラーのオイルシリンダーでスライダーの動きを同期駆動することにより、曲げ加工中にストロークとトン数を停止して調整することができます。 |

| 空気圧式 | 圧縮空気でスライダーを動かす |

| サーボモータータイプ | サーボモーターによるスライダーの精密制御 |

トン数が大きくなればなるほど、曲げ材の厚みは厚くなる。

機械式プレスブレーキのストロークは、一度開始したら必ず完了させなければなりません。一時停止はできますが、逆転はできません。

油圧プレスブレーキは、曲げ加工中に停止し、ストロークとトン数を調整することができます。

V.何であるか プレスブレーキ パンチ&ダイ?

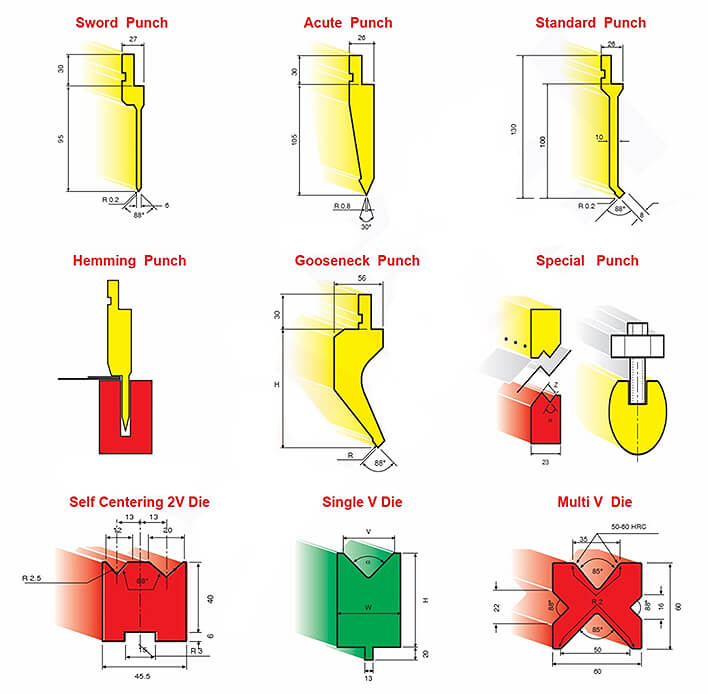

プレスブレーキ金型 板金の曲げ加工には欠かせない。上型(パンチ)と下型(ダイ)で構成されています。一致したパンチとダイが金属板上で一緒に働くことによってのみ、最終的なプロファイルを作成することができます。

曲げ加工中、ダイスとシートメタルの間に押し出しと摩擦が発生し、時間の経過とともにダイスの摩耗につながる。

金型が金属板を曲げる際に発生する大きな圧力は、接触面の温度上昇を引き起こし、金型を損傷させる可能性がある。

プレスブレーキ金型 は、硬度や厚みの高い金属板、特に円筒形ワークピースの処理には適さない。

プレスブレーキのバックゲージは機械の後ろにあり、ワークの位置決めに使われます。バックゲージのシャフトが多いほど、ワークの曲げ精度が高くなります。

プレスブレーキコントローラーは、金型、バックゲージなどの複数の部品の動きを制御することができます。プレスブレーキのライトカーテンシステムは、機械によって負傷するオペレータを保護することができます。

どのように プレスブレーキパンチと金型を選択

プレスブレーキ金型を選択する際には、金型材料の硬度、耐熱性、耐摩耗性を考慮する必要があります。

金属板の硬さ、厚さ、長さ、延性も考慮する必要がある。金型は、曲げ加工する板材に適した材質を選ぶ。

一般的に、下型は5~6Tの標準に従って使用され、長さは金属板より長い。材料が硬く、厚みが大きい場合は、溝幅の広いダイスを使用する。

パンチを選択する際には、製品の形状に応じてワークの角度を決定し、適切なパンチを選択する必要がある。

素材には様々な種類がある。 プレスブレーキパンチ と金型。現在、プレスブレーキ金型の材料としては、鋼が好まれている。

例えば、炭素工具鋼、低合金工具鋼、高炭素高クロムまたは中クロム工具鋼、中炭素合金鋼、高速度鋼、母材鋼、超硬合金、鋼結合超硬合金など。

これらの高品質鋼は、特殊な熱処理によって作られる。硬度が高く、磨耗しにくく、耐荷重性に優れています。ただし、曲げ加工時に金型が耐えられる限界の圧力を超えてはならない。

プレスブレーキのパンチと金型の種類

90度ダイ、鋭角ダイ、ビーディングダイ、ボックス成形ダイ、チャンネル成形ダイ、コルゲーションダイ、カーリングダイ、四方ダイブロック、グースネックダイ、ヘミングダイ、マルチベンドダイ、ラジアスダイ、ロッカー型ダイ、ロータリーベンディングダイ、シーミングダイ、チューブおよびパイプ成形ダイ、Uベンドダイ、Vダイ。

VI.プレスブレーキは何に使うのか?

プレスブレーキは、主に金属板の曲げ加工や成形に使われる。以前は、作業員が手作業で金属板を叩いて曲げることしかできませんでした。

科学技術の絶え間ない発展により、機械式プレスブレーキ、油圧式プレスブレーキ、油圧式プレスブレーキ、油圧式プレスブレーキが開発された。 電動プレスブレーキが次々と市場に参入している。

現在、プレスブレーキは生産効率を向上させるため、さまざまな加工・生産分野で広く使用されている。

プレスブレーキは、主に航空宇宙、自動車、海洋産業、農業、エネルギー、軍事、輸送などの分野で金属加工や製造に使用されています。

自動車産業では、プレスブレーキはボディパネル、フレーム、ブラケットを生産することができます。航空宇宙分野では、プレスブレーキは航空機部品や機体構造を生産することができます。また、電子機器用の成形金属シェルやカバーの製造も可能です。

VII.プレスブレーキ使用時の安全対策

プレス ブレーキ・オペレーター 潜在的な危険を回避するために、以下の安全対策と実践に従ってください:

定期的なトレーニング:オペレーターは、プレスブレーキの使用方法とさまざまな機能をマスターしなければなりません。

個人用保護具:作業者は安全眼鏡、手袋、耳栓などを着用しなければならない。

機械の保護装置:機械には、ライトカーテン保護装置や保護柵などの保護装置を装備する必要がある。

定期的に機械を点検してください:プレスブレーキが正常に機能しているか、部品に異常がないか確認する。

VIII.なぜ "ヴェルディ "と呼ばれるのか?なぜ "ヴェルディ "と呼ばれるのか? プレス ブレーキ?

古英語では、"brecan"、"break"、"brake"、"breach "は同義語である。"break "は中英語では "breken "であり、"破壊する、壊す、断片化する、曲げる "という意味である。

一方、"brake "は "breken "と "break "から発展したものである。したがって、その意味もよく似ている。

中世の人々は、穀物を叩いたり砕いたりする道具を「ブレーキ」と呼んでいた。その後、「ブレーキ」は次第に「機械」の代名詞となった。

そのため、プレスするための機械を「プレスブレーキ」と呼ぶようになった。中世英語の "press "は「押す、打つ、叩く、叩く」という意味である。その後、衣服やジュースを絞る機械のことを "press "と呼ぶようになった。

従って、「プレス」とは、対象物に力を加えることができる道具を意味する。現代の機械における「プレスブレーキ」とは、力を加えて金属板を曲げる機械を意味する。

IX.結論

この文章では、プレスブレーキの概念、作動原理、重要性について説明します。プレスブレーキについてより包括的に理解し、現代の工業生産における重要な役割を認識していただければ幸いです。

プレスブレーキの世界を探求するとき、成熟した先進的なサプライヤーを選ぶことが極めて重要です。私の会社、ADH工作機械はそのような信頼できるパートナーです。

当社は高品質のプレスブレーキ、シャーリングマシン、レーザー切断機を専門に提供しています。当社の製品は、お客様の様々な板金加工ニーズにお応えするために、優れた設計と性能を備えています。

私は心からあなたを招待する。 私の会社の製品ページを見る プレスブレーキの製品レンジと技術的な利点について詳しくは、こちらをご覧ください。

生産効率を向上させるための効果的なソリューションや、高度な技術による製品品質の向上など、私たちはプロフェッショナルなサポートを提供します。