I. はじめに

現代の製造業において、プレスブレーキは金属板の加工に欠かせない設備です。

その特性は、製品の精度と品質に直接影響します。数ある曲げ技術において、プレスブレーキのクラウニングは曲げ精度を確保するための重要なポイントです。

クラウニングは、工作機械、金型、材料の弾性変形によって生じる不均一な曲げを相殺するために考案された技術である。

簡単に説明すると、曲げ加工中に上パンチと下ダイの形状を適切に調整し、曲げ長さ全体で曲げ角度が一定になるようにすることで、ワークの精度と品質を向上させることができます。

II.クラウニングの定義と重要性

定義

プレスブレーキのクラウニングは、ワークピースの曲げ精度を修正するために非常に重要です。

期間中 曲げ加工プレスブレーキの両端にあるオイルシリンダーがラムを駆動し、ワークピースに圧力を加える。

左右のオイルシリンダーの上方にあるサーボバルブと、オイルシリンダーの下方にある位置決め装置によって、オイルシリンダーの昇降位置を制御することができる。

各曲げの間、油圧サーボ・システムは、ラムがコントローラーのプリセット位置に到達するように、プリセット・パラメーターを介してオイル・シリンダーの位置を制御し、より正確な曲げ角度を実現します。

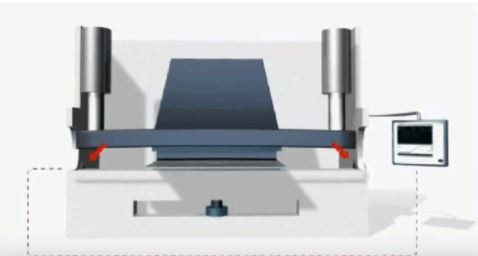

しかし、金属板を曲げる場合、プレスブレーキのラムの両端が最大の力を受け、板を曲げたときに発生する反力でラムの下面が変形する。

その結果、板金の両端は正しい角度で曲げられるが、特に長い金属板を曲げる場合は、ラムの中央部の変形が最も大きくなる。

図に示すように、金属板の曲げ加工中、プレスブレーキのラムは上方に移動し、機械のベッドは下方に移動する。

曲げ精度を向上させ、ラムや作業台の変形による曲げ角度の誤差をなくすためには、それらのたわみを補正する必要がある。

ラムのたわみと作業台のたわみを釣り合わせる反対側の力を発生させるために、補正システムまたはクラウニング・システムを設置することができる。

大型板金曲げのたわみ誤差は比較的大きいため、このクラウニング・システムは通常、大型板金曲げや高強度曲げのために設置される。

重要性

補償制度が発明される以前は プレスブレーキメーカー は凸型ワークテーブルを使ってクラウニングをコントロールしたが、補正の精度は低かった。

CNCシステムの改良により、クラウニングシステムはCNCシステムによって制御されるようになった。

そのため、オペレーターは長さ、厚さ、曲げ角度などの曲げに関する情報を入力するだけでよい。

クラウニングシステムは自動的に補正値を計算します。システムはこの情報を保存し、次の繰り返し曲げ加工の際にデータを直接再利用することができます。

クラウニングシステムは、小ロットワークの曲げ精度と効率を向上させます。大トン数、高強度曲げの場合、曲げ角度の精度を保証できます。

クラウニングには、プレスブレーキのベースとラムに発生する自然な変形や曲げを補正することも含まれます。 曲げ力 ワークピースに適用される。

プレスブレーキでワークを曲げると、上下のクロスビームにたわみや変形が生じ、最終製品に好ましくない影響が出ることがあります。

プレスブレーキの補正を効果的にマスターすることで、オペレーターは正確な曲げ加工を行うことができ、製造工程の無駄を省き、生産性を向上させることができます。

III.クラウニング・システムの選択

機械のトン数はたわみ補正の需要に正比例するため、クラウニングは通常、大トンの高強度プレスブレーキに使用されます。

しかし、補正は低いトン数のプレスブレーキにも使用できます。作業台とプレスブレーキのラムの長さが長いほど、機械のたわみは大きくなります。

一般的に使用されるクラウニング方法には、油圧式クラウニングと機械式クラウニングの2つがあります。どちらも、ラムの変形とワークテーブルの変形を相殺するために、ワークテーブルの中央に上向きの弾性変形を生じさせます。

メカニカルクラウニングはプレスブレーキのオプション装置であり、油圧クラウニングはプレスブレーキの標準装置です。最近のプレスブレーキでは、油圧式クラウニングと機械式クラウニングの2種類があります。

この2つの方法の動作原理、メリット、デメリットを紹介する。

油圧クラウニング

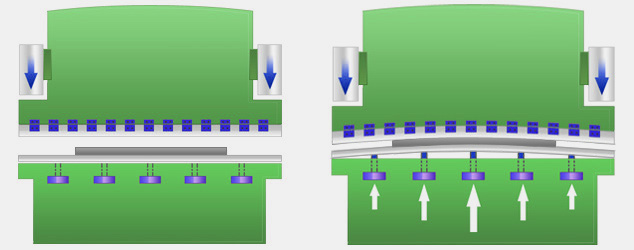

油圧クラウニングでは、プレスブレーキの作業台の下にオイルシリンダー一式を設置する必要がある。

各クラウニングシリンダーの位置とサイズは、ラムと作業台の有限要素解析から得られたたわみクラウニング曲線に従って設計される。

油圧式クラウニングは、フロント、ミドル、リアの垂直プレート間の相対的な変位を通じて、中立プレートのクラウニングを達成するために使用される。

その原理は、鋼板自体の弾性変形によってバルジングを実現するもので、そのクラウニングは作業台の弾性範囲内で調整できる。

曲げ加工中にラムや作業台が変形すると、油圧クラウニングシステムが油圧を介して補正シリンダーに圧力を伝達する。

そして、ラムや作業台が補正変形を起こし、機械の変形のプレートへの影響を軽減する。

しかし、この油圧クラウニングシステムでは、作業台全体を補正することはできません。局所的な補正は、補正シリンダーの位置に依存します。

油圧式クラウニング・システムの中には、作業台の中央に補正シリンダーを1本だけセットするものもあるが、マルチシリンダー・システムもある。

数値制御油圧クラウニングは、数値制御システムで曲げワークの長さ、厚さ、その他のデータに応じてパラメータを設定します。

その後、マシン・コンピューター・システムを通じて必要な補正値を計算し、補正アンプにコマンドを送信する。

油圧クラウニング比例弁は、補正アンプから送られる信号を受け、作業台下のオイルシリンダーを制御する。

曲げ時の板のたわみ変形を抑えるために補正が行われる。

油圧クラウニングシステムは複雑で、油漏れやシールリングの緩みなどの問題が発生する可能性がある。

これらの問題は、毎回の油圧補正量に影響し、結果としてプレート処理に一貫性がなくなる可能性がある。

油圧クラウニングの利点は、使用時間が長くなっても機械に摩耗の問題が生じないことだ。機械式クラウニングには摩耗の問題があります。

機械式クラウニングシステムに比べ、油圧式クラウニングシステムは正確な制御とトン数のタイムリーな調整が可能です。

メカニカル・クラウニング

メカニカルクラウニングは、ワークテーブルを補正するためにウェッジを使用する。ウェッジブロックは、単一のウェッジブロックと複数のウェッジブロックのグループに分けることができます。

複数のウェッジブロックで構成されるメカニカルクラウニングシステムは、通常の油圧クラウニングの3つの補正ポイントよりも多くの補正ポイントを持ち、補正の不感帯がありません。

メカニカルクラウニングシステムは、作業台全長にわたって補正が可能です。作業台全長のどの位置でも、凸加工によりたわみを補正することができます。

CNCシステムは、ワークピースが曲げられたときの負荷力に応じて、必要なクラウニング力を計算します。この力は、ラムと作業台の垂直プレートのたわみ変形を引き起こします。

システムは自動的にウェッジブロックの相対移動を制御し、ラムと作業台の垂直板によるたわみ変形を効果的に補正する。

折り曲げられたワークは、精度が高く、毎回の板加工の差が小さく、大量生産に適している。

油圧式クラウニングシステムに比べ、機械式クラウニングシステムは油漏れがない、故障率が低い、環境に優しいなどの利点がある。

メカニカルクラウニングは、フィードバック信号の位置を測定するためにリニアスケールを使用します。デジタル制御により、クラウニング値はより正確になります。しかし、時間の経過とともにウェッジが摩耗し、補正効果に影響を与える可能性があります。

機械的なクラウニング加工には高い要求がある。同じワークを何度も曲げる必要がある場合、作業者はリアルタイムで調整を行う必要があります。

作業員が十分な経験を積んでいても、予測不可能なエラーが発生する可能性がある。そのため、機械的な補正作業には高い要求が求められる。

ワークピースを何度も曲げる必要がなく、作業者が熟練している場合は、ワークピースの精度を考慮してメカニカルクラウニングを検討することができる。

油圧式クラウニングと機械式クラウニングの比較

| プロジェクト | 油圧クラウニング | メカニカル・クラウニング |

| メリット | 1.使用時間が長くなっても、消耗の問題はない。 2.機械式クラウニングに比べ、正確な制御とタイムリーなトン数調整が可能です。 | 1.作業台全体を補正することが可能で、凸操作により作業台の長さ方向の任意の位置で偏差補正を行うことができる。 2.折り曲げ加工は、高精度で1枚1枚の加工差が少なく、大量生産に適している。 3.油圧クラウニングシステムに比べ、オイルフリーで故障率が低く、環境に優しい。 |

| デメリット | 1.補償は作業台全体をカバーすることはできません。部分的な補償は補償シリンダーの位置に依存します。 2.システムは複雑で、油漏れやシールのゆるみなどの問題が発生する可能性があり、毎回の油圧補正量に影響し、板金加工が安定しない。 | 1.時間が経つにつれて、ウェッジが摩耗し、補正効果に影響を与える可能性がある。 2.作業に対する要求が高い。同じワークを何度も曲げる必要がある場合、作業者はリアルタイムで調整する必要がある。豊富な経験があっても、予測できない誤差が発生する可能性があるため、機械補正作業には高い精度が要求される。 |

IV.異なるワークに対する曲げ補正の計算と設定

補償の必要性を理解する

材料の弾性率材料によって弾性率は異なり、応力下での材料の弾性変形の程度に影響を与える。

ワークの厚さ厚みが大きくなるほど曲げ剛性が高くなり、より多くの補正が必要になる。

ワークの長さ長さが長いほど、曲げ加工中の工作機械と金型の変形が大きくなるため、より多くの補正が必要になる。

補償額の計算

補正量の計算は通常、経験式、有限要素解析(FEA)、または工作機械の補正アルゴリズムに依存します。以下に簡略化した計算手順を示します:

ステップ1:基本パラメーターの確認

材料の種類、厚さ、長さを確認する。材料の弾性率と降伏強度を取得または計算する。

ステップ2:経験式またはソフトウェアを使用する

単純な用途であれば、経験的な計算式を使って補償額を見積もることができます。これらの計算式は通常、材料の種類、厚さ、長さに基づいています。

より複雑で正確な用途には、有限要素解析ソフトウェア(ANSYSやSolidWorks Simulationなど)を使ってシミュレーションを行い、必要な補正量を正確に計算することができます。

多くの最新のプレスブレーキには、補正アルゴリズムが組み込まれており、オペレーターがワークピースの基本パラメータを入力すると、機械が必要な補正量を計算します。

ステップ3:補正値の設定

計算とシミュレーションの結果に従って、補正値が工作機械の制御システムを通じて入力される。

油圧システムまたは機械システムの場合は、補正設定が工作機械の実際の性能と制限に合っていることを確認してください。

実際の適用と調整

曲げ加工を行う前に、補正量の設定精度を確認するための試曲げが必要です。必要な曲げ角度と精度を得るためには、曲げ結果に基づいて補正量を調整する必要がある。

材質や仕様の異なるワークピースに対して必要な補正設定を記録しておくと、後で参照するのに便利です。

継続的なモニタリングと最適化

クラウニングシステムを定期的に点検・整備し、精度と信頼性を確保する。生産データを収集・分析し、生産効率と製品品質を向上させるために補正設定を最適化する。

V.結論

一言で言えば、プレスブレーキのクラウニングは、プレスブレーキ製造において極めて重要な役割を果たします。合理的な曲げ補正パラメータを設定することで、曲げワークのスプリングバックを効果的に低減し、製品品質を確保しながら曲げ精度を向上させることができます。

技術の急速な発展に伴い、高度なセンサー、データ分析、機械学習などの技術がプレスブレーキのクラウニングに適用され、即時、動的、適応可能なクラウニング制御が実現し、プレスブレーキの加工精度と効率がさらに向上する。

急速な技術発展の時代には、経験豊富で先進的なプレスブレーキメーカーを選ぶことが重要です。

ADH工作機械は、40年以上の歴史を持つプレスブレーキの専門メーカーであり、高品質・高精度のプレスブレーキを提供するだけでなく、変化する市場の要求に応えるため、技術革新と研究にも力を注いでいます。

私たちは心からあなたを招待する。 プレスブレーキのページを見る をご覧いただき、製品の詳細とテクニックの優位性についてご確認ください。