プレス機械は、板金加工産業で利用される一連の機械であり、その種類と機能は多岐にわたる。

プレス機は主に、圧力によって金属板の形状や寸法を変化させ、最終的な加工品を得るために使用される。

板金製造に使われる一般的な機械は、プレスブレーキとパンチプレスの2つである。

どちらも似たような機能を持ち、最終的なプロファイルを製造するためにさまざまな加工を行うことができるが、それぞれの機械には長所と短所があり、動作も異なる。

このブログでは、これら2つの板金製造工程の違い、メリット、デメリットを比較対照し、理解を深めていただく。

プレスブレーキとは?

プレスブレーキ は、板金加工業界で広く使用されている機械である。

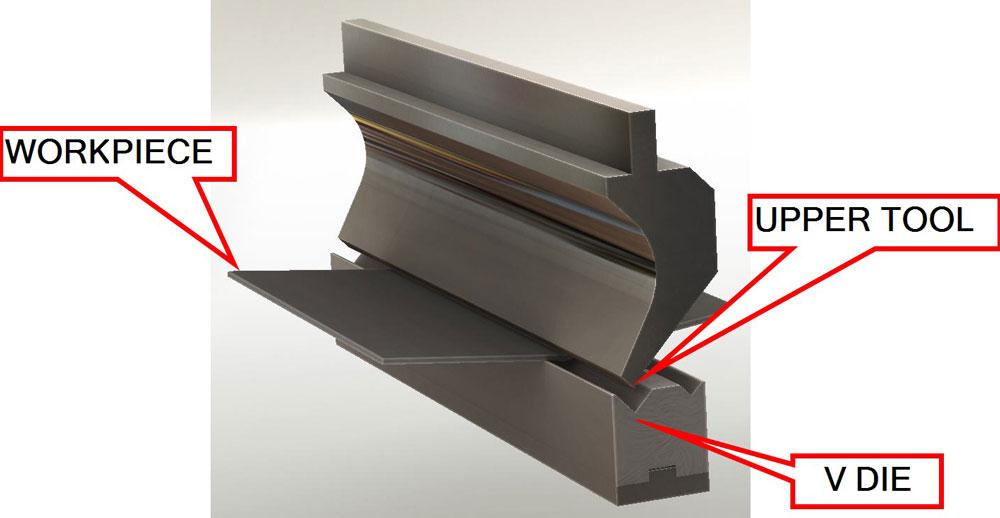

プレスブレーキの標準的な構成には、通常、駆動装置、ラム、作業台、パンチ、ダイが含まれます。

ラムが上型を駆動して金属板を押し下げ、完成する。 曲げ加工.

プレスブレーキは、パンチと下型を変更することにより、複数の曲げや角度の変更が可能です。

様々なものがある。 プレスの種類 ブレーキは、機械の駆動機構によって、機械式、空気圧式、油圧式、サーボ電気式の4種類に分類される。

かつてよく使われていた機械式プレスブレーキは、フライホイールを使って円運動を直線運動に変換する。

空気圧プレスブレーキは空気圧を動力源とし、油圧プレスブレーキは油圧装置を介して作動油とポンプの力を駆動力に変換する。

サーボ電動プレスブレーキ一方、ラムの駆動にはサーボモーターが発生する運動エネルギーを使用する。

金属板にかかる圧力はトン数単位で測定され、板厚が厚くなるほど必要なトン数は増加する。

長所

プレスブレーキには、さまざまなパンチとダイが装備されており、さまざまなワークやシートメタルの加工に使用できます。

プレスブレーキは、S字、U字、多角形など、さまざまな形状のワークを少量生産するのに適しています。

を使用している。 プレスブレーキ 収納ボックスは、工具の寿命を延ばし、工具が耐久性に優れ、過度に摩耗することがないため、生産コストを下げることができる。

さらに、プレスブレーキには 戴冠 機能で、マシンの不一致を自動的に補正することができる。

長いワークを扱う場合、プレスブレーキは曲げを直線に保つために一定の角度を維持することもでき、最終製品の精度を保証します。

短所

プレスブレーキはトン数の範囲が限られており、一定の厚さの板しか曲げることができない。

厚すぎる板は曲げることができず、一般的な最大板厚は50mmである。

板を切断した後、酸化被膜が存在することがあり、これが曲げ加工中に亀裂や破壊を引き起こすことがある。

曲げ板が金型に合っていないと、曲げ加工中にしわができ、再加工が必要になったり、無駄が生じたりする。

プレスブレーキのストローク速度が速すぎると、オペレーターが板を正しく位置決めできず、最終製品に欠陥が生じたり、スクラップになったりすることがあります。

注目すべきは、プレスブレーキは曲げ加工に限定され、打ち抜き加工やその他の加工はできないことで、製造工程の前段階としての役割を果たす。

また、プレスブレーキは少なくとも1人のオペレーターを必要とし、曲げ加工に比較的時間がかかるため、長期的には時間と人件費の増加につながる。

さらに、プレスブレーキの公差はそれほど厳密ではないため、他の金属製造機械に比べて最終製品の精度が低くなる。

何であるか パンチプレス?

パンチングとは金属の成形加工であり、パンチプレスはパンチング加工で金属板を加工する機械である。

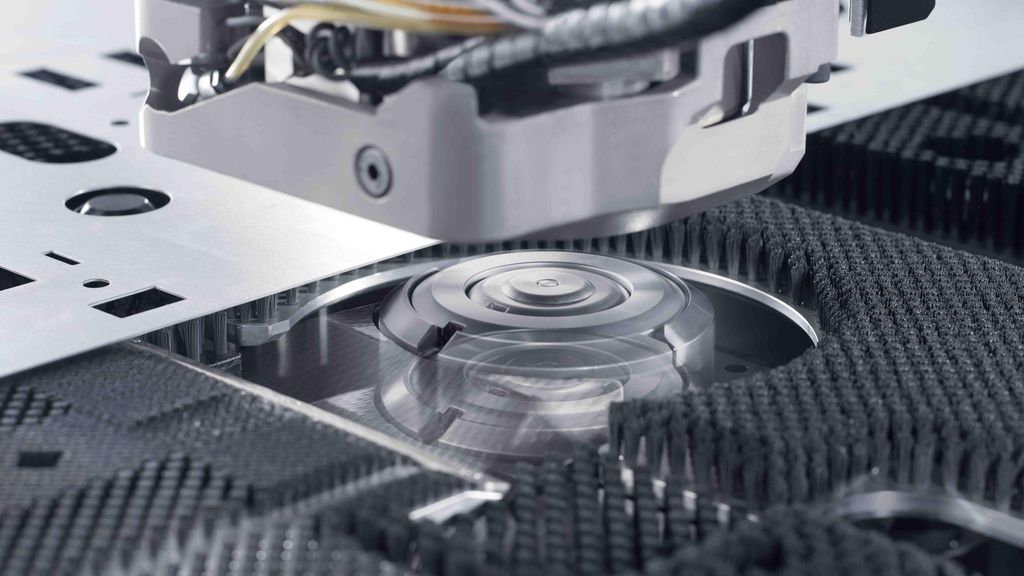

パンチプレスの重要な部品には、C字型や扉型のフレーム、タレット、金型、油圧シリンダーなどがある。

パンチプレスは、パンチを駆動して被加工物に穴を開けたり、切断したりするために利用され、手動パンチと自動パンチが最も一般的なタイプである。

パンチング加工では、上下の金型がラムによって駆動され、金属板を切断してパンチングする。

パンチプレスで加工できる材料には、冷間圧延鋼、アルミニウム、銅、バネ鋼などがある。

パンチプレスには、CNCパンチプレス、空気圧パンチプレス、油圧パンチプレス、機械式パンチプレスなどの種類があります。

パンチプレスで生産されるワークは、通常、電化製品、ソケット、台所用品などに使用される。

長所

- パンチプレスは、ダイやストロークを調整することで、正確な丸穴や角穴を開けることができる。

- パンチプレスは打ち抜きだけでなく、切断にも使用できるため、レーザー切断機の代わりにもなる。

- マシンは安定して正確で、安全性を高めるために非常ブレーキとライトカーテン装置が装備されている。

- パンチプレスは、パンチやギアを含む部品が高強度合金で作られているため、耐久性に優れている。

- パンチング中に順次成形が完了するため、二次成形作業が不要になる。

短所

- パンチプレスは運転中に大きな騒音を発生し、作業者に害を及ぼす可能性がある。

- パンチプレスは高価で、エネルギー消費も多く、時間もかかり、厚板の加工はできない。

- パンチプレスには通常、標準的なサイズと形状の金型が付属しているため、カスタマイズした金型にはコストがかかる。

- 工具は時間とともに摩耗するため、定期的に交換する必要がある。

- パンチプレスでは、打ち抜き時に部品と部品の間に大きな隙間ができるため、スペースの無駄が生じる。

プレスブレーキとパンチプレスの違いは?

プレスブレーキとパンチプレスの違いは?

パンチプレスは主に、金属の打ち抜き、マーキング、切断、スリット、圧延、バリ取り、成形、タッピング、皿穴加工に使用される。

その多用途性は、さまざまな種類のパンチング工具に対応できることに起因する。

パンチプレスは、全体的なシャーリングとパンチングを行う能力を持ち、レーザー切断や材料供給装置を備えたモデルもある。

ワークピースの形状は、パンチ工具の形状によって決まり、その一部は回転する。

金属板がパンチプレスで加工された後、バリがなく、ワークピースの形状がそのまま残る。

しかし、パンチプレスはワークを回転させるのに適していないため、正負の曲げを持つワークの加工には不向きである。

パンチプレスの最大曲げ角度は通常90度前後で、トン数範囲も比較的小さく、薄い板しか加工できない。

さらに、パンチプレスは加工中に一定のクリアランスを必要とするため、加工可能なワークの長さが制限される。

一方、プレスブレーキは主に金属板の曲げ加工に使用され、その機能は比較的単一である。

プレスブレーキは、2組の金型が組み合わされ、上型が圧力をかけて板を下型に押し付ける。

プレスブレーキの金型は分解できますが、曲げ加工中に動かすことはできません。

プレスブレーキのバックゲージには複数の軸があり、板の正確な位置決めが可能です。

プレスブレーキの曲げ角度は金型とバックゲージに依存し、その曲げ角度範囲はパンチプレスよりもはるかに大きい。

プレスブレーキのトン数範囲は40Tから1000Tと幅広く、厚板の加工も可能です。

プレスブレーキで加工できるシートの長さは、作業台の長さによって制限されます。

結論

異なる板金製造機械は、異なる部品の製造に適している。

プレスブレーキとパンチプレスの特徴と違いを理解することで、十分な情報を得た上で決断することができます。

機械を選ぶ際には、効率、コスト、操作のしやすさ、メンテナンスなどの要素を考慮する。

選択する前に、その会社が提供するサービスやサービスについてよく知ることが重要である。

ADHは、プレスブレーキ、シャーリングマシン、レーザー切断機など、板金製造用の幅広い機械を提供しています。

プレスブレーキの製品ページをご覧ください、 パネルベンダーその他の製品については、弊社営業担当までお問い合わせください。

プレスブレーキとパンチプレスに関するFAQ

プレスブレーキとパンチプレスはどちらが優れていますか?

プレスブレーキとパンチプレスはどちらも板金業界では欠かせない機械だが、その目的は異なる。

この2つのどちらを選択するかは、処理要件による。

多数の穴があいた加工品を作る必要がある場合は、パンチプレスが理想的な選択となる。

板を曲げたり、箱やパイプのような形状を作るには、プレスブレーキが適している。

パンチプレスの方が汎用性が高いとはいえ、プレスブレーキは金属加工に欠かせないツールであることに変わりはない。

パンチングとスタンピングの違いは何ですか?

金属パンチングと金属スタンピングはしばしば混同される。パンチプレスは、パンチとダイを使って金属板を打ち抜いたり、せん断したりします。

パンチは金属板を貫通し、ダイは金属を損傷から守る。

スタンピングは、金属板を加工して目的のプロファイルを得るもので、他の工程との調整が必要である。

ワークピースに特定の形状を作る必要がある場合は、パンチング加工が望ましい。

完全なワークピース加工には、スタンピングの方が良いだろう。

打ち抜き加工はプロトタイプの製造に最適で、プレス加工は大量生産に向いている。