CNCについて プレスブレーキ は、CNCコントローラーとオペレーターの両方の制御による正確な操作を必要とする高度な板金加工機械である。

曲げ作業を始める前に、必要なパラメータと手順を慎重に設定することが重要である。

しかし、適切な準備とメンテナンスを行っても、プレスブレーキは時間の経過とともに機械的な不具合を起こす可能性があります。

よくある問題としては、曲げ加工中の振動、オイル漏れ、完成したワークピースのサイズや形状の不正確さなどがあり、材料の無駄や機械の損傷につながることもある。

場合によっては、こうした欠陥がオペレーターの安全を脅かすこともある。

このブログでは、次のようなエラーの原因を探ります。 プレスブレーキ曲げ そして、それを防ぎ、回避するためのヒントを提供する。

マシンが清潔に保たれていない。

プレスブレーキを清潔に保つことを怠ることは、その使用においてよくある問題である。

時間が経つにつれて、蓄積された汚れは部品や金型を摩耗させる原因となる。

破片はワークピースを傷つけ、粉塵の存在は機械の運転に影響を与えることさえある。

このような問題を防ぐには、プレスブレーキとその工具を使用前と使用後に清掃することが重要です。

ゴミ、油、ホコリはすべて取り除き、ホコリがマシンに侵入するのを防ぐこと。

定期的なクリーニングは、マシンの寿命を延ばすことができる。

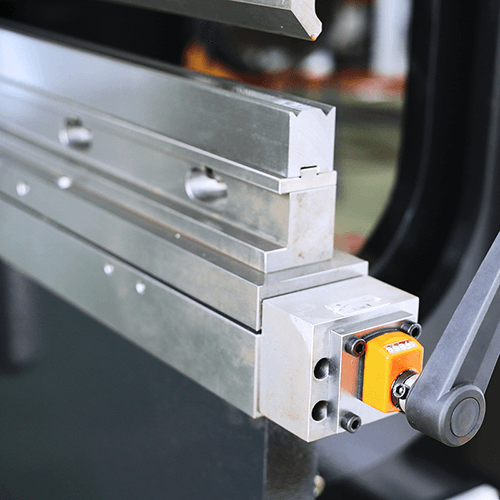

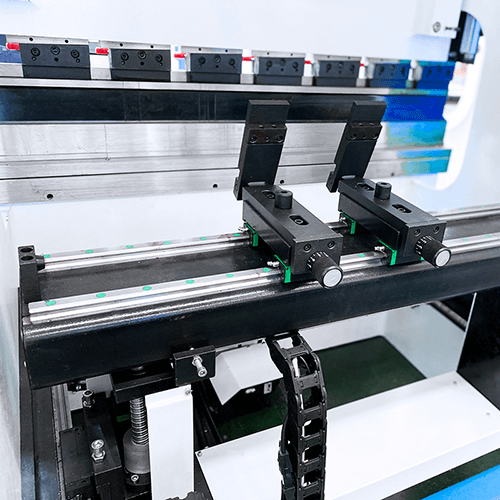

走行中、ラムが垂直にならない

ガイドレールの経年劣化や潤滑不足は、クリアランスの増大を招く。

ガイドレールの摩耗の程度を点検し、それに応じてクリアランスを調整することが不可欠です。

摩耗が著しい場合は、ガイドレール押え板を交換する必要がある。

プレスブレーキへの注油を適時に行わないと、可動部品間の摩擦を悪化させます。

注油のタイミングを逸するのを防ぐため、自動または半自動注油システムの使用を推奨する。

プレスブレーキを長持ちさせるには、接合面が研磨された錫青銅板かダクタイル鋳鉄を選ぶのがベストです。

コネクティングボルトは、効率的な潤滑を促進するために、ジョイント面より下に位置し、鋸歯状の潤滑油溝を持つべきである。

ラムの動揺

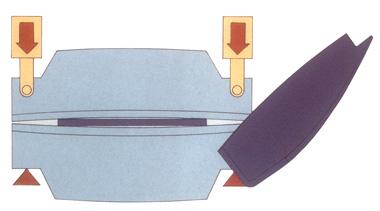

長期間の曲げは、プレスブレーキのラムとワークテーブルの中央を膨らませる原因になります。

たわみとして知られるこの突出は、最大トン数荷重下でのラムの上方への突出とワークテーブル中央の下方への屈曲を指す。

たわみは最大トン数荷重によって制限され、荷重を取り除けばラムと作業台は通常の位置に戻る。

しかし、ラムおよびワークテーブルに欠陥があり、トン数負荷が高すぎる場合、ラムおよびワークテーブルの中心に一時的または永久的な損傷を与える可能性があります。

この結果、ラムの中心とベースの間の距離が両端の距離に比べて大きくなり、中心での曲げ角度が両端での曲げ角度よりも大きくなる。

この欠陥は、曲げ加工されたワークピースの精度に影響を与え、カヌーのような形状になる可能性がある。

この問題を軽減するには、本機の定格トン数の範囲内で徐々に荷重を調整すること、また、本機には、本機の定格トン数の範囲内で荷重を調整することが推奨されます。 戴冠 シムを使ってラムのたわみを相殺する。

補正がもはや不可能な場合、唯一の解決策はラムと作業台を再加工することである。

ラムが素早く/ゆっくり下降できない

ラムが下降するときの動きが遅すぎる場合は、ガイドレールの締まり具合か、サーボバルブからの信号が不足している可能性があります。

別の原因として考えられるのは、バックゲージの各軸が適切に調整されていないことだ。

さらに、充填バルブが動かなくなったり、シーリングリングが漏れたりして、ラムが最上部の位置に戻らないこともある。

この問題をトラブルシューティングするには、ラムガイドレールの適切な締め付けをチェックし、サーボ比例弁に電気信号があることを確認することが重要である。

さらに、バックゲージの軸が、コントローラーのプログラミングに従って所定の位置にあることを確認する必要がある。

最後に、充填バルブに固着がないか、シーリングリングに漏れがないかをチェックする。

不適切な曲げ半径

曲げ半径が正しくない場合、工具が損傷したり、ワークの曲げが不正確になったりすることがあります。

これは、曲げ半径が小さすぎてダイス先端にかかる圧力が過大になる場合や、ワークの開口部が曲げ半径に近すぎる場合に発生する。

工具とワークの損傷を避けるため、以下の措置を取る必要があります:

- 各工程の材料仕様に基づいて曲げ半径を決定する。

- 縦曲げの曲げ半径は大きく、横曲げの曲げ半径は小さいことを理解する。

- ワークの変形を防ぐため、板開口部(切り欠きなど)から曲げ線までの距離を板厚の3倍以上確保すること。

材料によって延性や引張強度が異なるため、曲げ半径を決める際にはこれらの要素を考慮することが重要です。

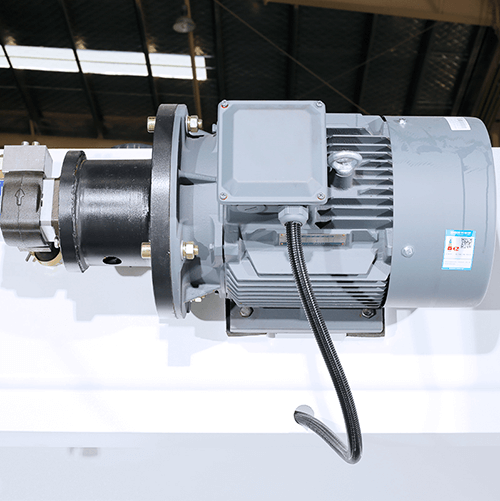

メインモーターが始動できない

主電動機の故障は、配線の緩みや制御電源の不良が原因である可能性がある。

さらに、緊急停止ボタンが作動していないことを確認することも重要です。

その他の原因としては、ACコンタクタの損傷、回路の過負荷、サーマルリレーの不良などが考えられます。

この問題をトラブルシューティングするには、スイッチ電源の配線をチェックし、非常停止ボタンが解除されていることを確認し、回路に適切な過負荷保護があることを確認する。

さらに、他の部品に損傷がないか点検する。

曲げ加工後、ワークにひび割れや凹凸が生じた。

曲げ加工後、ワークの表面に亀裂が入ることがある。

これは、ダイの内側の曲げ半径が小さいか、曲げギャップが小さいためである。

また、素材自体に欠陥があり、バリが外側に向いている場合もある。

また、ワークの湾曲端部が凹凸になることがあるが、これは延伸後の外周面の収縮・変形と、圧縮後の内周面の折れ曲がり・変形によるものである。

これらの問題を改善するには、工具の平滑性を向上させ、金型の曲げ半径を大きくする必要がある。

曲げギャップを調整し、より塑性の高い金属材料を使用することも有効である。

ダイのフィレット半径が部品の外面フィレットに対応していることを確認する。

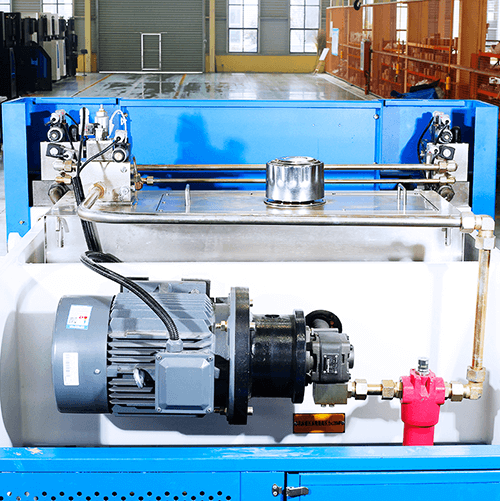

油圧システムに曲げ圧力がない

原因は、スロットルホールやバルブエレメントの詰まり、またはシリンダーのピストンシールリングの漏れによるものかもしれない。

この問題を解決するには、スロットルバルブとバルブエレメントが詰まっていないかチェックし、詰まっている場合は速やかに清掃してください。

オイルタンクの注入口が作動油で満たされていること、およびガス抜きのためにタンクが完全に満たされていることを確認する。

ピストン・シーリング・リングに漏れがないか 点検し、必要に応じて交換してください。

結論

プレスブレーキに関する一般的な問題と解決策について説明しました。

プレスブレーキには多くの問題があり、そのすべてをここに挙げることはできない。

さらに詳しい情報が必要な場合は、お気軽にお問い合わせください。

プレスブレーキの効率的な使用と長寿命化には、適切なメンテナンスが欠かせません。

よくあるご質問

曲げ角度の校正方法は?

プレスブレーキの角度を較正するには、まず、プレスブレーキの角度を計算する必要があります。 曲げ力 計算式を使って金属板を曲げるのに必要な時間。

次に、指示圧力(P)の値を計算し、金属板を曲げるのに必要な力をわずかに上回るようにオーバーフロー弁のハンドホイールの力を調整する。

バックゲージの距離を調整することで、長さ方向の曲げ加工時の位置決めを変えることができる。

ラムの位置はコントローラーのパラメーターを変更することで調整でき、ラムの速度はストロークスイッチで変更できる。

ストローク時間はポテンショメーターで調整できる。

最後に、作業台の右下にあるボタンを使って、上下のツーリング間のギャップを調整する。

バックゲージの校正方法は?

バックゲージバーが不正確な場合は、位置合わせと較正が必要です。これを行うには、まずバックゲージバーの下にある固定ボルトを緩めます。

次に、前後のネジを調整し、バックゲージの後輪を平行になるまで前進させる。

プローブを使用して、左右の値をチェックし測定する。

その後、前後の平頭ボルトを緩め、バックゲージとプローブが平行になるように数値を測定する。

最後に、コントローラのパラメータをプログラミングして、X軸のデータムを正しいサイズに調整します。

ブレーキプレスで使われる曲げの種類は?

プレスブレーキは3つの曲げ方式を採用している: 空気曲げ, 底曲げそしてコイニング。

エア曲げでは、パンチは下側のダイの肩の部分でしか板に接触せず、パンチが下降するほど曲げ角度が鋭くなる。

下曲げでは、パンチの上部が金属板に接触しているため、必要なトン数が小さく、金属板が反発する。

必要な曲げ角度を得るためには、鋭角を用いなければならない。

コイニングの曲げ加工は、以前の硬貨鋳造技術から派生したもので、非常に高いトン数を必要とするため、金型とプレートが完全に接触することになる。