金属製造とは何か?

金属製造では、一連の機械や工具を使って金属を部品に加工する。その工程には、金属の切断、曲げ、溶接が含まれる。

部品が設計されると、レーザー切断機、CNCプレスブレーキ、タレットプレス、溶接機などさまざまな機械を使って加工される。

これらの機械は、小ロットの部品製造に適している。

製造業では、金属成形法には主にスタンピング、ロール成形、プレスブレーキがある。

この記事では、これらの金属成形プロセスの違い、利点、欠点を紹介することを目的とする。

また、金属成形法を選択する際に考慮すべき要素にも焦点を当てる。

選択される金属製造工程は、必要とされる製品の種類によって異なる。

以下は、さまざまな金属製造方法についての詳細な紹介である。

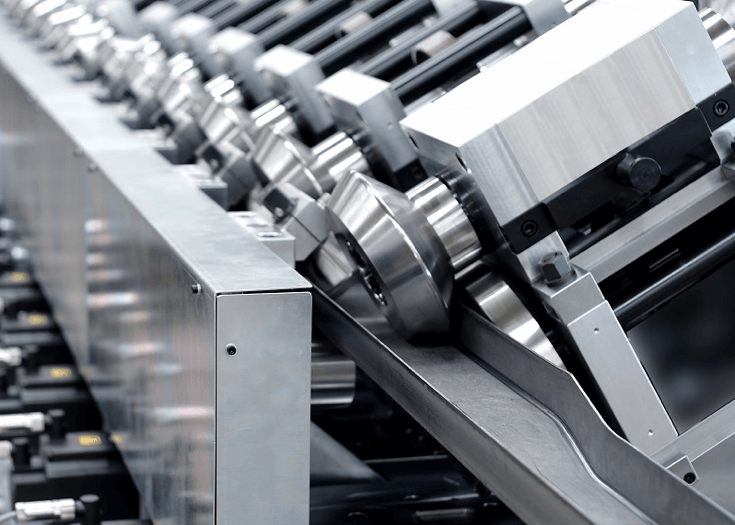

ロールフォーミングとは?

ロール成形は、金属板またはロールを、専用の工具を使って長手方向に均一な形状に曲げる金属成形工程である。

ロール成形に使用される原材料は、金属平板または金属ロールである。

他の金属成形プロセスとは異なり、ロール成形は金属を加熱する高温装置を必要としない冷間成形プロセスである。

ロール成形における曲げ半径は、金属板の材料特性によって決定され、180度の曲げを完成させることができる。

この工程は、複雑なプロファイルに厳格な公差を提供し、溶接、レーザー切断、その他の二次加工を生産ラインに統合することができる。

ロール成形機には、プロファイルをスピンドルで連結して特定のセクションごとに徐々に曲げるシングルタスクのロール成形機と、オペレーターがスピンドルを簡単に取り外すことができ、操作が簡単な標準的なロール成形機の2種類があります。

この2種類のほかに、さまざまな圧延工具を装備できるパラレルマシンもある。

ロールフォーミングの利点

ロール成形技術は、その漸進性により、大量生産や複雑な部品製造に理想的である。 曲げ加工厳しい公差を生み出すことができる。

ロール成形によって製造される複雑なプロファイルも、高度に標準的で正確なものとなる。

ロール成形は、材料の長さが機械によって制限されないため、大量生産に適している。

金属板をコイル状に巻いて機械に送り込むことで、スプリングバック後の素材の強度を向上させることができる。

ロール成形機は、複雑な断面や曲げを、厳格で再現可能な公差で製造することができます。

製造された部品のサイズは非常に正確で、表面は均一で光沢がある。

ロール成形は、高強度金属を壊さずに扱うことができる。

ロール成形で成形される部品の長さには制限がなく、圧延工作機械のメンテナンスコストは低い。

ロール成形は廃棄物が少なく、より少ない材料でより強い部品を作ることができる。

ロールフォーミングの欠点

ロール成形は複雑な部品の大量生産に適しており、ロール成形による少量生産のコストは高くつく。

ロール成形に使用される金型は複雑で高価であり、金型を変更するとコストがかさむ。

ロール成形は、部品のポートが外側に広がる可能性があり、特定の用途では不利になることがある。

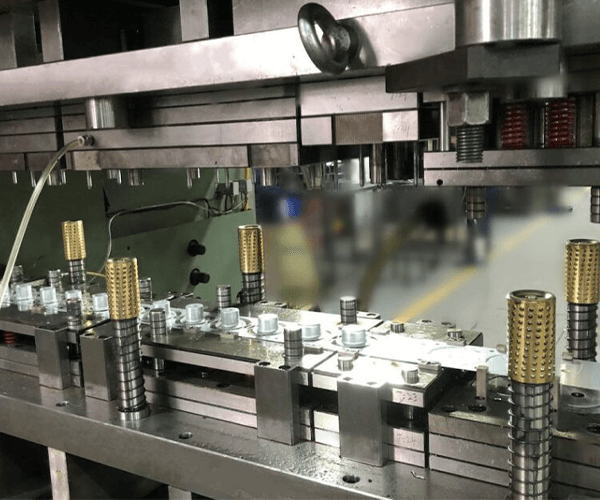

金属プレス加工とは?

金属プレス加工は、大きなトン数のプレス機械を使用して金属を成形する工程である。

この工程には、プレス、曲げ、打ち抜き、フランジング、プレスが含まれる。

特注の工具や機械を使って、ワークピースを希望のパターンに成形する。

スタンピングは部品の大量生産に適しており、単純な部品であれば1回のストロークで済むが、複雑な部品では複数回のストロークが必要になることもある。

スタンピングの利点

スタンピング作業はシンプルで使いやすく、費用対効果も高い。

スタンピング工程は速く、オペレーターの要求も高くない。

スタンピングのデメリット

プレス機で作られたワークが長い場合、工具の傷が残ることがあります。

スタンピング後、ワークピースには何らかの損傷が生じる可能性があります。

スタンピングは工具を通して金属を変形させるだけなので、用途によっては不利になることもある。

ワークピースに異なる長さが必要な場合、異なるスタンピング金型が必要となり、製造コストが増加する可能性がある。

したがって、プレス加工は小ロット生産に適している。

プレスブレーキとは?

加圧制動は、上型と下型で金属板を曲げることによって金属成形を完成させる。

加圧制動のプロセスは、駆動システムを介して金型の曲げを繰り返し駆動するプロセスである。

プレスブレーキの上型は角度が異なり、下型は一般にV字型とU字型である。

曲げ加工には、材料の引張強度、工具の精度や強度、トン数、曲げ半径、ストローク、バックゲージ距離、速度など、さまざまな要素が影響する。

これらの要因は、板金のスプリングバックと最終プロファイルの精度に影響する。

プレスブレーキの利点

プレスブレーキの効率は非常に高いが、一般的には小さくて短いワークしか扱えない。

プレスブレーキの操作と設定がより便利になりました。

曲げ形状や角度の違いによって、上型や下型を交換するだけでよい。

ロール成形やスタンピングに比べ、プレスブレーキングは低コストで高効率である。

プレスブレーキの欠点

プレスブレーキングの公差はロール成形ほど厳密ではないため、最終的なプロファイルの精度は十分に高くない可能性がある。

プロファイルの外観と精度は、使用する材料の精度と製造方法に大きく依存する。

プレスブレーキングは、小ロットのワーク製造に適しています。

プレスブレーキの長さには限りがあり、プレスブレーキは本体を超えて金属を曲げることはできない。

加えて、プレスブレーキングは何度も調整が必要で、ロール成形よりも工程が多い。

プレスブレーキングは部品製造の最初のステップに過ぎず、複雑な機能を持つ製品を作ることはできない。

プレス・ブレーキの操作プロセスもまた、オペレーターに対する要求が高い。

操作プロセスには、次のようなさまざまな曲げ方法がある。 空気曲げ, 底曲げそしてコイニング。

適切な製造方法を選ぶには?

さまざまな製造方法を選択する際には、以下の要素を考慮することができる:

ワークサイズ

ワークピースのサイズや体積が異なれば、必要な製造コストも異なる。

小さなワークピースの製造コストは、大きなワークピースの製造コストよりも低い。

ワークピースの製造工程では、さまざまな製造技術を使用することができる。

シャーリングマシンやレーザー切断機を使って板金を切断し、それをプレス機で加工したり、プレスブレーキで曲げたりすることができる。

素材の種類

異なる製造工程は、異なる材料に適している。

材料の延性と引張強度はさまざまで、それが適切な製造工程に影響する。

プレスブレーキ やロール成形は、強度の低い材料に適している。

高強度材料は延性が乏しく、曲げ加工やロール成形が難しい。

不適切な材料を使用すると、大量の廃棄物が発生し、金型が損傷する。

ワークピースの設計

穴やエンボスのような特定のワークデザインは、スタンピングに適している。

レーザー切断の刃先は滑らかだが、スタンピングの刃先には多くの亀裂が入る。

ワークピースの形状や複雑さも、金属成形法の選択に影響する。

ロール成形は複雑な直線形状を1回のパスで成形できるが、曲げ加工は複数回のパスを必要とする。

コスト

結局のところ、どの選択も品質を維持しながらコストを削減することを目的としている。

スタンピング自動化の人件費は、手作業による曲げ加工よりも低い。

ロール成形とプレスブレーキでは、金型費用にほとんど差はない。

ロール成形は、大型ワークの大量生産にかかるコストを削減できる。

プレスブレーキングは、小さなワークピースや少量生産に適している。

結論

プレスブレーキング、スタンピング、ロール成形は、いずれも板金産業における効果的な金属加工プロセスであり、それぞれに長所と短所がある。

プレス機械、ロール成形機、プレスブレーキは、板金産業で一般的に使用されている。

ADHは、プレスブレーキ、レーザー切断機、シャーリングマシンの専門メーカーであり、業界での長年の経験を持っています。

私たちのプレスブレーキの範囲は、CNCプレスブレーキ、NCプレスブレーキ、および タンデムプレス ブレーキをかける。

プレスブレーキ製品の詳細については、当社ウェブサイトをご覧いただくか、営業担当までお問い合わせください。