Abkantpresse Biegeradius, Biegeabzug, Biegezugabeund K-Faktor sind kritische Parameter bei der Blechbearbeitung.

Bei der Blechbearbeitung handelt es sich um ein umfassendes Kaltbearbeitungsverfahren für Materialien, die in der Regel weniger als 6 mm dick sind, wie Stahl, Aluminium, Kupfer und andere Metallplatten.

Zu den Techniken, die bei der Blechverarbeitung zum Einsatz kommen, gehören Scheren, Stanzen/Schneiden/Verbinden, Biegen, Abkanten, Schweißen, Nieten, Spleißen und Umformen, z. B. bei der Herstellung einer Autokarosserie.

Das entscheidende Merkmal der Blechbearbeitung ist die Konstanz der Dicke eines Teils.

Beim Blechbiegen wird der Winkel des Blechs verändert, z. B. durch Biegen in eine V- oder U-Form.

Im Allgemeinen gibt es zwei Methoden für das Blechbiegen: das Gesenkbiegen, das für komplexe Strukturen mit kleinem Volumen und Massenverarbeitung verwendet wird, und Abkantpresse biegendie für größere Strukturen oder kleine Leistungen verwendet werden.

Was ist der Blechbiegeradius?

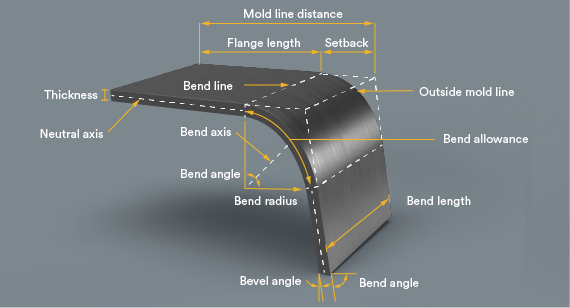

Wenn metallische Werkstoffe gebogen werden, wird die äußere Schicht gedehnt und die innere Schicht in ihrem Biegebereich zusammengedrückt.

Je kleiner der innere Biegeradius ist, desto größer sind die Zug- und Druckkräfte auf das Material.

Wenn die Zugspannung an der äußeren Biegung die Bruchfestigkeit des Materials übersteigt, kann es zu Rissen und Brüchen kommen.

Die Zugfestigkeit und der Biegeradius des Metallmaterials wirken sich beide auf die Qualität des fertigen Werkstücks aus.

Um eine hohe Biegequalität zu gewährleisten, sollte bei der konstruktiven Gestaltung des Werkstücks ein zu kleiner Biegeradius vermieden werden.

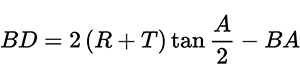

Der Biegeradius ist der Abstand zwischen der Biegeachse und der Oberfläche des Blechs beim Biegen von Blechen oder Stangen.

Dies wird gemeinhin als innerer Biegeradius bezeichnet.

Der äußere Biegeradius ist in der Regel gleich der Summe aus dem inneren Biegeradius und der Dicke des Blechs.

Wodurch wird der Biegeradius von Blechen bestimmt?

Es gibt viele Faktoren, die den Biegeradius beeinflussen, z. B. die Materialstärke, die Dicke, die Breite der unteren Matrizenöffnung und die Tonnage.

In der Biegeverfahrenerfährt die Platte sowohl Druck- als auch Zugspannungen, was sich auch auf den Biegeradius auswirkt.

Die Innenseite der neutralen Achse wird komprimiert, was zu einem Druckwiderstand in der Platte führt, während die Außenseite der neutralen Achse unter Spannung steht, was zu einem Zugwiderstand in der Platte führt.

Nach dem Entfernen des Werkstücks verursachen Druck- und Zugrestspannungen eine Rückfederung, wodurch der Biegewinkel größer wird.

Härtere und dickere Materialien haben eine stärkere Rückfederung, die ein Überbiegen erfordert, um einen kleineren Winkel als erwartet zu erreichen.

Unter LuftbiegenDer Innenradius beträgt ca. 16-20% der Matrizenöffnungsbreite für 60 KSI kaltgewalzten Stahl und 20% für nichtrostenden Stahl.

Bei Materialstärken unter 6 mm ist der Innenradius gleich der Materialstärke.

Je größer die V-förmige Öffnung der Matrize, desto größer der Biegeradius.

Bei der gleichen V-förmigen Matrize gilt: Je größer die Zugfestigkeit des Materials, desto größer der Innenradius.

Berechnung des Biegeradius einer Abkantpresse

Die 8-fache Regel ist ein allgemeiner Leitfaden für die Bestimmung der V-förmigen Matrizenöffnung, die das Achtfache der Materialdicke betragen sollte.

Es gibt jedoch keine genaue Formel zur Bestimmung des idealen Biegeradius für Bleche, aber unter bestimmten Kraftbedingungen kann der Biegeradius als gleich der Blechdicke geschätzt werden.

Es ist wichtig zu beachten, dass Änderungen der Materialstärke die Genauigkeit dieser Schätzung beeinflussen.

Die V-förmige Matrizenöffnung kann das 6- bis 12-fache der Materialdicke betragen.

Der Biegeradius ist eng mit der Materialstärke verbunden. Bei Materialstärken unter 6 mm ist der Biegeradius gleich der Materialstärke.

Bei Materialstärken von mehr als 6 mm, aber weniger als 12 mm, beträgt der Biegeradius in der Regel das 1,5-fache der Materialstärke.

Bei Materialstärken von mehr als 12 mm beträgt der Biegeradius etwa das Dreifache der Materialstärke.

Es ist wichtig zu bedenken, dass es sich hierbei nur um grobe Richtwerte handelt und viele Faktoren den Biegeradius beeinflussen können, so dass es schwierig ist, eine genaue Zahl zu ermitteln.

Wenn die Blechdicke gleich dem Biegeradius ist, wird der idealste Biegeradius erreicht.

Die mit diesem Radius geformte Biegung ist gleichmäßig in Winkel und Größe und weist eine minimale Rückfederung auf.

Schlussfolgerung

Der Biegeradius spielt beim Biegen von Blechen eine entscheidende Rolle, und der richtige Innenradius gewährleistet die Biegequalität des Werkstücks.

Der innere Radius kann auch zur Berechnung wichtiger Parameter verwendet werden, wie z. B. Biegezugabe und Abzug beugen.

Ein ungeeigneter Innenradius kann zu einer Verformung oder sogar zum Bruch des Werkstücks führen. Dieser Artikel gibt einen Überblick über das Biegen von Blechen.

Die Verwendung des ADH-Abkantpresse können bei der Herstellung präziserer Werkstücke helfen. Wenn Sie mehr über Abkantpressen erfahren möchten, können Sie uns gerne kontaktieren.

FAQs

Wie groß ist der Mindestbiegeradius von Blechen?

Wenn der Biegeradius kleiner ist, ist die Spannung an der Außenseite der Biegung größer und die Spannung wird stärker.

Das Blech wird beim Biegen verformt, gerissen oder gebrochen.

Um diese Probleme zu vermeiden, sollte auf den Mindestbiegeradius geachtet werden.

Aufgrund unterschiedlicher Biegeverfahren, Werkzeug- und Materialeigenschaften können verschiedene Werkstücke unterschiedliche Mindestbiegeradien aufweisen, und es ist schwierig, den richtigen Wert zu berechnen.

Um jedoch ein möglichst perfektes Biegeteil zu erhalten, sollte der Innenradius so nahe wie möglich an der Blechdicke eingestellt werden.

Für die Auswahl von Blechen mit hoher Duktilität gilt: Je höher die Zugfestigkeit und die Härte des Materials, desto größer muss der Radius sein.

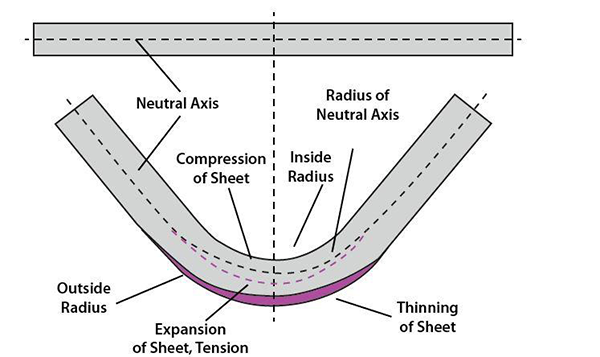

Wie lautet die Formel für den Kurvenabzug?

Der Biegeabzug bezieht sich auf das Ausmaß der Dehnung, die beim Biegen auftritt.

Sie errechnet sich aus der Differenz zwischen der Gesamtlänge des Flansches und der Gesamtlänge der Fläche.